柳钢2032 mm热连轧线卷取侧导板控制策略优化及设备管控

2021-02-15陈廷龙蒋小宇钟发连

陈廷龙,蒋小宇, 蒙 宁, 钟发连

(广西柳州钢铁集团有限公司热轧板带厂,广西 柳州 545002)

柳钢2032 mm热连轧生产线卷取机机组为2台具有AJC功能的摆臂式地下卷取机,主要设备包括:卷取机入口辊道、卷取机前侧导板、夹送辊、活门、卷取机、带钢拦截装置等,如图1所示。

图1 柳钢2032 mm热连轧卷取机组Figure.1 Chart of 2032 mm hot continuous rolling coiler

随着我国工业化程度的大幅度提升,对于钢材质量的要求也越来越高,用户对于热轧钢卷的实物质量需求愈加强烈。同时,卷型质量的好坏还影响着储存和运输,对下一道工序的加工和使用带来干扰。在热轧钢卷的卷取生产过程中,常见的实物质量缺陷包括错层、塔型、面包卷、扁卷、松卷、溢出边等。对于薄规格热轧钢卷而言,在卷取时以头部塔型和尾部溢出边问题最为突出。严重的实物质量问题将直接导致出现次品甚至废品,对钢卷用步进梁或托盘小车运输造成影响,出现堵钢、翻钢,并且还会降低生产节奏,影响生产效率。钢卷头部塔型、尾部溢出边问题产生的主要原因是带钢头部出精轧机组末机架后,偏离轧制中心线,导致带钢在层流辊道上偏向操作侧或传动侧运行,此时带钢在进入卷取机之前由于没有很好地对中,造成卷取开始时或抛钢介入后引起塔型、溢出边。当带钢在进入卷取机之后进行卷取的过程中,由于夹送辊辊缝存在偏差、助卷辊辊缝水平间隙过大等原因,也会造成钢卷出现塔型等实物质量问题。

通过实践跟踪发现,热轧钢卷塔型、溢出边等实物质量问题的轻重程度,取决于卷取机前侧导板两次短行程响应的快慢,以及卷取张力形成的圈数。通常情况下,卷取机前侧导板的开口度预摆设定为板带宽度+70 mm,在轧制薄规格时轧制速度快,侧导板控制难度大,塔型较严重。卷取机前侧导板是纠正带钢实物质量的主要控制设备,实物质量的良好纠正效果取决于侧导板动作响应迅速、寻边时间短。如果侧导板移动过快会导致钢带边部造成较大冲击,损坏边部,严重时会夹死堆废。因此对卷取机侧导板控制策略优化,实现卷取机前侧导板的位置环控制模式与压力环控制模式的合理切换,是需要重点攻关解决的问题。

1 侧导板自动控制系统

1.1 侧导板设备结构及控制原理

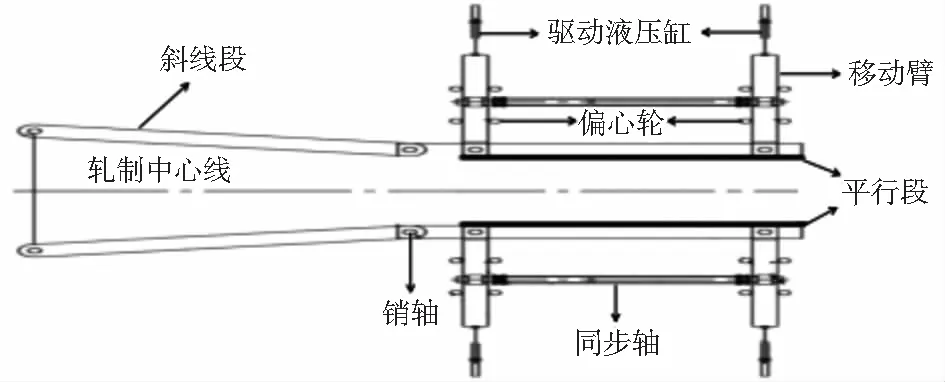

卷取机前侧导板分为直线段与斜线段,设备结构如图2所示。由两只油缸驱动每一侧的直线段侧导板来实现打开与关闭,每侧油缸均通过一根齿轮齿条同步机构来保证两侧的侧导板动作一致性和位置准确性。侧导板设备的主要作用是对不同厚度的带钢进行纠偏,精确引导从精轧机组末机架出来的通过层流辊道的热轧带钢沿着轧制中心线顺利送入卷取机组并获得良好的卷形[1]。

卷取机前侧导板的时序控制原理:在热轧带钢的卷取过程中,液压缸由伺服阀控制可实现侧导板的位置控制和压力控制。通过伺服液压系统进行位置环和压力环两个双闭环的控制系统驱动,侧导板非压力环的一侧只有位置控制没有压力控制,而投压力环的一侧既有位置控制又有压力控制,两侧可根据带钢生产实际情况进行压力环切换,投压力环侧压靠带钢,直到侧导板压力达到设定值后停止,通过卷取机前操作侧与传动侧的侧导板共同作用,完成整个带钢卷取过程。

图2 侧导板结构图Figure.2 Structural drawing of side guide plate

1.2 侧导板两次短行程控制

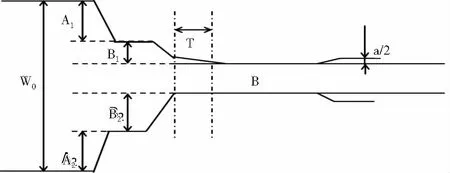

当热轧带钢从精轧机组末机架出来通过层冷辊道进入卷取机前侧导板区域时,带钢头部处于无约束状态,而且带钢头部也有可能存在一定的超宽、“镰刀弯”等,这也是一个造成实物质量缺陷的重要因素,因此对于侧导板开口度预摆设定值不能太小。而且带钢头部是否能以对中的状态进入夹送辊,将对带钢的内圈卷形起着关键性的作用,所以在带钢经侧导板导入夹送辊进入卷取机的过程中采取两次“短行程”控制方式,其示意图如图3所示。同时为避免两次“短行程”后侧导板直接撞击带钢而发生卡钢事故,程序对卷取机前侧导板进行了设定。由于两台卷取机前侧导板结构不同,因此侧导板自动控制模式也有所差别,但都是由位置控制和压力控制交替进行,具体情况如下:

图3 侧导板两次短行程示意图Figure.3 Schematic diagram of two short strokes of side guide plate

卷取机前侧导板开口度设定与控制如下:

(1)精轧F1咬钢时开始进行侧导板开口度的初始设置,侧导板开口度设定(W0)=带钢宽度(B)+70 mm+偏移量(△)mm,△值根据现场实际磨损情况补偿。

(2)控制原理:计算带钢头部行走到侧导板平行段一半时,触发第一次短行程,侧导板两侧同步走A1=A2=15 mm至带钢宽度(B)+40 mm位置。带钢头部过夹送辊0.5 m后触发第二次短行程,非压力环一侧设定B2=20 mm、压力环一侧设定B1=10 mm,剩余W0-A1-A2-B1-B2进行压力环控制,哪侧投压力环就开始往带钢压靠,直到侧导板压力达到设定值后停止压靠。

(3)执行完两次短行程之后,投压力环一侧的侧导板控制方式由自动位置控制转换为自动压力控制,非亚力环一侧的侧导板保持不动,投压力环一侧的侧导板以恒定的压力靠近并接触带钢,对带钢起到对中和夹持作用。

(4)根据带钢尾部跟踪进行让尾,完成侧导板初始化。

2 侧导板控制策略优化

2.1 优化侧导板结构

对侧导板进行结构优化,一方面为避免带钢头部在侧导板斜线段与平行段接触处卡钢,将侧导板直角过渡改为圆弧过渡形成导角,使带钢头部在喇叭口段和平行段处进行平滑过渡;另一方面,由于侧导板平行段出口末端距离夹送辊较远,带钢头部经侧导板夹持后会出现一定的游走空间,造成较大塔形量,为此将卷取机侧导板平行段入口前移1个辊距,保证侧导板的通板性和减小带钢游走空间。

2.2 投用防卡钢保护功能

侧导板开口度直接影响到带钢能否顺利进行卷取,通过投用防卡钢保护功能,在精轧出口处使用多功能板形仪进行实时宽度数据测量及计算,读取带钢头部轧制中心线方向5米数据,以判断带钢头部最大宽度并参与侧导板控制,匹配性补偿侧导板预摆开口度;计算带钢中心线偏差,以此判断带钢头部镰刀弯的变形量,匹配性修正侧导板开口度及两次短行程控制,以此避免由于带钢头部超宽或镰刀弯撞击侧导板造成卡钢堆废事故。

2.3 优化两次短行程的触发时机

新增速度分梯度触发一次、二次短行程的响应时间,根据带钢不同轧制速度改变跟踪距离,实现侧导板一次、二次短行程触发时机如表1所示,以此减少钢卷塔型量。

表1 速度分梯度触发两次短行程的跟踪距离变化

2.4 带钢尾部侧导板控制优化

根据精轧出口多功能板形仪测量带钢尾部的数据,计算得到轧制方向尾部10 m的中心线偏差实际值,并匹配性优化带钢尾部侧导板压力补偿,随后转入位置环控制并减少尾部压力至设定压力值的20%,以此提高侧导板尾部纠偏能力,改善钢卷外圈溢出边,同时一定程度上减少了侧导板的磨损量,保护侧导板设备。

2.5 优化侧导板寻边压力控制

针对卷取机前侧导板目前的控制现状,对侧导板的压力进行阶梯控制,根据带钢规格、钢种温度的不同设计寻边压力并进行分段压力控制。

侧导板设定寻边压力按以下公式进行实时计算[2]:

其中:FRs为压力设定值(KN);H:带钢厚度(mm); T:实际卷取温度;K:修正系数(0.3~0.6);Kt:温度修正系数;Ky:带钢强度修正系数(0.95~1.05);Km:通过HIM操作界面输入的手动修正系数(0.75~1.25)。

第1阶段,带钢头部从精轧机组末机架出来通过层冷辊道进入卷取机前侧导板区域,处于卷取张力未建立阶段。此时侧导板进行两次短行程位置环设定,后投压力环一侧的侧导板以恒定的压力靠近并接触带钢实现恒定压力控制。

第2阶段,带钢进入稳定张力卷取阶段。侧导板只需要保证与带钢之间无间隙,不需要有太大的压力就可以保证带钢不跑偏,此阶段适当减小侧导板压力值。

第3阶段,精轧抛钢后,张力基本存在于卷筒与夹送辊之间,此时带钢最容易出现跑偏,这也是导致尾部溢出边问题的主要原因。由于在F6抛钢的瞬间,卷取机有一个瞬间张力失去又重新建立的过程,所以在F6抛钢之前侧导板再度恢复到正常的设定压力值来防止尾部跑偏导致卷型不良。

3 侧导板设备管控

卷取侧导板设备在安装或生产过程中,往往因安装误差、测量误差、设备磨损等因素,导致精度出现偏差,在使用过程中存在一定的风险性,易导致塔型、错层、溢出边甚至出现卡钢故障等,给卷取机主体设备和实物质量带来不利因素。因此,制定适宜的设备精度和更换管控制度,同时通过优化程序实现设备自动保护功能,提高侧导板的运行稳定性,同时有助于热轧带钢的实物质量得到稳定性的改善。

3.1 完善精度控制制度

在侧导板更换安装的同时,对衬板的配合间隙进行检查,要求侧导板开口度不论设在最大或最小值,衬板与地辊都有一定的间隙(10 mm以内),衬板与衬板连接处应满足通板要求。衬板除与侧导板本体接触外不应再有其他接触(过渡板)。固定部分和磨损部分的检查结果是更换衬板的主要依据。如因固定部分出现松动或磨损部分严重,使卷形无法得到控制时,应对衬板进行处理。为此对卷取区侧导板进行改造,并投用高耐磨侧导板以提升卷型,降低消耗,提高综合作业率。

3.2 优化过程保护功能

在侧导板压力环控制时,当实际开口度与目标板宽相差超过45 mm,或比目标板宽+画面补偿多30 mm,出现报警提示后自动退出压力环,可有效避免板宽超宽,开口度过小导致带钢撞击侧导板出现夹死卡钢。

3.3 制定点检标准化制度

(1)侧导板衬板的磨损量要求不超过5 mm或侧导板的整体过钢量不超过6000 t。其中,若薄规格过钢量达到3000 t时,则需提前进行更换。

(2)侧导板衬板是否存在松动、入口处或滑块处是否存在内翘。

(3)侧导板两边的液压缸动作是否同步及动态响应是否及时到位,是否夹持跟随。

(4)侧导板是否存在因与辊道间隙过小造成摩擦、压辊。

(5)侧导板是否与过渡板间隙过大,导致带钢头部跑偏造成卡钢事故。

(6)卷取机前侧导板的基座尺寸监控、斜度控制。

(7)对侧导板的对中性定期进行测量,严格保证卷取机前侧导板对中性能良好。

4 结语

(1)实现侧导板自动位置控制模式与自动压力控制模式的合理转换,两侧可根据带钢生产实际情况进行压力环切换,非压力环一侧的侧导板保持不动,投非压力环一侧的侧导板保持不动,投压力环一侧的侧导板以恒定的压力靠近并接触带钢,对带钢起到对中和夹持作用。压力环一侧的侧导板以恒定的压力靠近并接触带钢,对带钢起到对中和夹持作用。

(2)进行卷取机前侧导板寻边技术的改进,收小侧导板开口度预摆,优化侧导板两次短行程的动作时间,并进行头部超宽或镰刀弯保护优化设定,有助于提升卷型,减少最大塔型量和圈数,并能防止头部超宽或镰刀弯大造成卡钢,塔形溢出边率由2020年的2.68%降至目前1.14%。