十字轴零件模锻工艺的数字化设计

2015-06-26赵志翔

赵志翔

(西南技术工程研究所,重庆400039)

十字轴零件模锻工艺的数字化设计

赵志翔

(西南技术工程研究所,重庆400039)

目的 设计十字轴零件模锻工艺流程。方法 运用模锻工艺及模具设计系统,对一种典型十字轴零件的模锻工艺进行数字化设计。结果 设计证明,采用该系统,仅需少量的人机交互,大幅提高了设计效率,满足产品低成本、短周期、高质量要求,设计效率达到了传统设计方法的3倍以上。结论 模锻成形工艺与模具智能设计系统在辅助设计上产生了显著的优越性,同时还提供了可供参考的极具价值的数据共享平台。

数字化设计;模锻;模具;工艺设计系统

随着计算机辅助技术和人工智能技术的迅速发展,基于知识的高效率数字化设计技术在各种成形工艺和模具设计中的应用也越来越广泛。由于其在大规模生产中提高设计质量、缩短设计周期以及降低生产成本的卓越优点,逐渐成为企业提高核心竞争力的关键技术之一。

在各类成形工艺中,模锻成形工艺与模具设计的质量受设计人员的知识与经验的影响较大,因此,采用数字化辅助设计系统,运用规范性准则,能够较好地在模锻成形工艺与模具设计中发挥重要作用,达到扩展设计人员的思维空间,提高智能系统的灵活性和向导功能及工艺设计效率的目的。

1 系统特点

模锻成形工艺与模具智能设计系统是西南技术工程研究所自行研发,基于知识的、以工艺实例推理和参数化建模为基础的热模锻工艺与模具辅助设计系统。该系统主要在Windows XP环境下运行,以UG三维造形软件为设计平台。该系统包括了锻件图设计、设备吨位设计、工步设计、模膛设计、模具结构设计等八大模块,每个模块对应相关的工艺设计方案,模块与模块之间通过设计准则关联起来,数据适时存储,形成统一的作业流程。当用户需要独立使用其中某个或几个模块时,系统也能够单独调用每个模块,且用户可以在模块之间自由切换。

模锻成形工艺与模具智能设计系统具有以下特点[1]:

1)基于知识的锻造成形工艺与模具快速集成设计技术[2]。采用基于实例的推理辅助创成式锻造工艺与模具集成设计技术,在冷/热锻件模型生成、坯料尺寸计算、成形工艺确定和锻件/模具关键特征的参数化造型等环节提高自动化程度;利用工艺设计的信息模型驱动模具型腔的生成。

2)数据与程序的独立[3]。数据库系统采用SQL Server开发,有独立的数据库管理系统,实现浏览、知识的维护和更新、权限管理等功能。设计系统是建立在数据库系统之上,设计过程中涉及的所有参数、知识等均从数据库中读取,并把设计数据写入数据库。这样以产品编号(Prd ID)为键,可以方便实现数据库直接读取整个案例(case)的内容;避免数据的重复操作而产生前后不一致。系统不同的设计环节涉及到相同的数据时,可以根据Prd ID从数据库中进行读取,而不进行再次计算,提高了设计效率并且避免前后不一致的发生。

3)RBR与CBR融合[4]。系统以RBR为设计指导思路,在比较依靠经验的设计环节,可以以参数为节点,调出供参考的case来辅助设计。

4)自由扩展的case库[5]。每次的设计数据和生成的锻件图、工步、模膛等信息都会以一个完整的case形式存入数据库。

5)无处不在的知识提示[6]。充分体现基于知识的设计系统的特点,在设计过程中采用的大量的知识提示和帮助信息。

2 数字化模锻系统应用实例

2.1 十字轴零件余量设计

如图1所示为某厂生产的车用转向盘,是典型的十字轴类模锻产品,该产品的4个轴以中间圆环为中心呈对称分布,锻件对四轴同心度要求较高,且进度要求在1个月内完成生产开发及试制。

图1 车用转向盘零件Fig.1 Deflector pan of automobile

针对该构件,应用数字化模锻系统进行工艺设计。进入模锻成形工艺与模具智能设计系统初始操作界面,输入产品基本信息后,调入UG三维造型,进入工艺设计阶段,如图2所示[7]。

图2 模锻系统初始操作界面Fig.2 Initial operation interface of design system of die forging process

在模锻工艺设计中,锻件图设计尤为重要,包括分模面选择、添加余量、连皮设计、斜度与圆角、参数计算和参数导出几个子模块。

根据锻件分模面的设计准则,结合构件的形状,选用平面分模面模式,定义分模面在X-Y平面上,并设置200个截面数,运行后系统即以小步距截断扫描零件,计算出这些截面中面积最大者作为分模面,如图3所示。

图3 分模面的选择与计算Fig.3 Choice and calculation of die parting surface

在添加余量模块中,根据《钢质模锻件公差及机械加工余量》,确定构件余量添加为一般加工精度F1,系统根据构件的基本尺寸和设计者选择的加工精度,从数据库中自动匹配出一个合理的余量值供设计者参考,如图4所示。设计者可以依据该值直接进行后续设计,也可以对参考值进行修正后继续设计[8]。

图4 余量的选择与添加Fig.4 Choice and addition of allowance

2.2 连皮、飞边槽设计[9]

在连皮设计模块中,系统根据锻造手册,提供了4种连皮(平底连皮、斜底连皮、带仓连皮、拱形连皮)、2种盲孔(平底盲孔、弧形盲孔)供设计者选择,如图5所示。

根据该构件的形状,在连皮设计模块选择图5b斜底连皮设计,系统自动计算出锻件的中心孔尺寸。再根据“斜底连皮”图中的提示,完成连皮相应参数的输入后,点击生成连皮,系统完成连皮设计,如图6所示。

图5 连皮类型Fig.5 Types of recess

图6 连皮设计参数选择Fig.6 Parameter choice of recess design

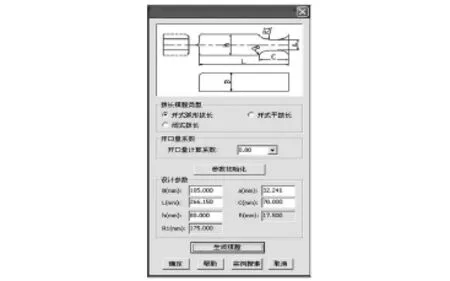

图7 飞边槽的类型Fig.7 Types of gutter

在飞边槽设计模块中[10],系统根据锻造手册提供了4种飞边槽类型,如图7所示。该构件选用第一种飞边槽类型后,系统自动获得实体与分模面的交线,并生成飞边截面线串,用户亦可调整“飞边尺寸”参数,控制截面线串形状。最后通过交线与截面线串的相应关系,生成飞边,完成锻件飞边槽设计,如图8所示。

图8 十字轴的飞边槽设计Fig.8 Gutter design of cross axle component

根据输出前面设计阶段的数据信息,提供给吨位计算使用,如图9所示。

图9 十字轴锻件模具选择Fig.9 Die choice of cross axle component

2.3 模膛设计[11]

设计制坯模膛,系统提供了参数化的镦粗台和压扁面设计。点击“参数初始化”按钮,系统对镦粗台的坯料体积、坯料镦粗后直径和镦粗台高度进行参数初始化,设计者确定了间距后,点击“生成镦粗台”按钮,系统自动生成镦粗台。设计者在确定压扁后毛坯宽度和压扁后毛坯长度后,点击“压扁后尺寸输出”就可获得压扁后宽度和长度的理论计算值,如图10所示[6]。

预锻使坯料变形到接近锻件的外形尺寸,使得进行终锻时,金属容易充满模膛,以满足锻件的尺寸要求,同时还可以减少终锻模膛的磨损,延长模具的使用寿命。预锻模膛与终锻模膛的区别在于前者的圆角半径和拔模斜度略大于后者,如图11所示[12]。

2.4 钳口设计[13]

在进行终锻模膛设计时,调入之前生成好飞边的热锻件。与预锻模膛的设计过程相似,用户定义钳口尺寸及定位点,从模板库里导入钳口到指定位置,如图12所示[7]。

图10 制坯模膛设计Fig.10 Impression design of preformed billet

图11 预锻模膛设计Fig.11 Impression design of pre-forging

图12 终锻模膛设计Fig.12 Impression design of finish-forging

模具结构设计及装配体生成主要包括:考虑力的平衡条件下的锻模材料选择、模块及装配件选择、模膛的导入以及上下模的生成[14]。

3 结语

目前,国内在工艺项目设计中应用数字化设计的企业已逐渐增多,通过模锻成形工艺与模具智能设计系统对构件成形工艺进行数字化设计开发,可大幅减少设计人员在三维建模分析中几何参数处理的工作量,降低工艺设计中理论公式计算的繁琐程度,对零件复杂工艺参数的取舍提供了基于知识的、准确度高的参考,大幅提高了设计效率,对新产品、新工艺的开发具有很好的指导作用,对于现代企业中知识和经验的快速积累、沉淀及技术共享有着重要的意义[15]。

[1]李建,赵震,陈军.基于UG的模锻设计系统开发[J].锻压装备与制造技术,2006,21(6):98—101. LI Jian,ZHAO Zhen,CHEN Jun.Development of Forging Die Design System Based on UG[J].Forging Equipment and Manufacturing Technology,2006,21(6):98—101.

[2]黄少东,刘川林,张志明.基于知识的金属精密塑性成形数值模拟[J].精密成形工程,2010,2(6):13—18 HUANG Shao-dong,LIU Chuan-lin,ZHANG Zhi-ming. Knowledge-based Numerical Simulation of Precise Bulk Metal Forming[J].Journal of Netshape Forming Engineering,2010,2(6):13—18.

[3]胡建军,许洪斌,金艳.塑性成形数值仿真精度的提高途径[J].锻压技术,2009,34(2):149—151. HU Jian-jun,XU Hong-bin,JIN Yan.Approach for Increasing Precision of Numerical Simulation of Plastic Forming [J].Forging&Stamping Technology,2009,34(2):149—151.

[4]阮锋,周驰,宋莉波.一种面向对象的参数化设计方法[J].锻压技术,1999,24(4):52—54. RUAN Feng,ZHOU Chi,SONG Li-bo.An Object-oriented Method of Parameterization[J].Forging&Stamping Technology,1999,24(4):52—54.

[5]李世龙,庄新村,黄少东.基于知识的模锻工艺与模具设计系统开发[J].锻压技术,2012,37(3):140—144. LIShi-long,ZHUANG Xin-cun,HUANG Shao-dong.Development of Knowledge-based System for Die Forging Process and Tool Design[J].Forging&Stamping Technology, 2012,37(3):140—144.

[6]朱春东,张在阳,刘宇锋.基于UG二次开发模锻CAPP系统及其关键技术[J].锻压技术,2009,34(1):52—53. ZHU Chun-dong,ZHANG Zai-yang,LIU Yu-feng.CAPP System of Die Forging Base on UG Redevelopment and Key Technology[J].Forging&Stamping Technology,2009,34 (1):52—53.

[7]陈学文,陈军,阮雪榆.基于知识的锤上模锻设计支持系统中知识建模与数据库映射[J].锻压技术,2005,30 (4):92—97. CHEN Xue-wen,CHEN Jun,RUAN Xue-yu.Knowledge Modeling and Database Mapping in Knowledge-based Hammer Forging Design Support System[J].Forging& Stamping Technology,2005,30(4):92—97.

[8]左四雨,陈军.锻模CAD系统中参数化设计方法及应用研究[J].锻压装备与技术,2003(5):72—74. ZUO Si-yu,CHEN Jun.Research of Parameterization in CAD System of Forging Die&Application[J].Forging E-quipment and Manufacturing Technology,2003(5):72—74.

[9]武川,周杰,权国政,等.热模锻平面分型曲轴模具设计及工艺分析自动化系统研发应用[J].热加工工艺, 2006,35(9):92—95. WU Chuan,ZHOU Jie,QUAN Guo-zheng,et al.Application and Research of Auto-designing System for Hot-forging Crank with Horizontal Parting-surface[J].Heat Treatment Technology,2006,35(9):92—95.

[10]沈凌,王建洲.基于AutoCAD的模具参数化设计模型研究[J].广东交通职业技术学院学报,2006,5(3):51—53. SHEN Ling,WANG Jian-zhou.The Model ofMould Parameterized Design Based on AutoCAD[J].Journal of Guangdong Communications Polytechnic,2006,5(3):51—53.

[11]NADUTHODIH,KALAKKATH P.Generating Exterior Surface for Headlamps of Passenger Cars from Car Body Profiles[J].International Journal of Computer Aided Engineering and Technology,2009,1(3):368—387.

[12]WOHLMUTHM,SCHAFSTALLH.Forging Simulation-A Question of Competition in a Global Manufacturing Market[C]// Proceedings of the 9th International Conference on Technology of Plasticity,Gyeongju,Korea,2008:2202—2206.

[13]FASTH T.Knowledge Based Engineering for SMEs[D]. Lulea:Lulea Teckniska University,2000.

[14]COOPER S,Lp-Shing FAN,Gui-hua LI.Achieving Competitive Advantage through Knowledge Based Engineering,A Best Practice Guide[D].Cranfield:Cranfield University, 1998.

[15]PENOYER JA,BURNETTG,FAWCETTD J,etal.Knowledge Based Product Life Cycle Systems:Principles of Integration of KBE and C3P[J].Computer-Aided Design, 2000,32:311—320.

Digitized Design of Die Forging Process for Cross Axle Component

ZHAO Zhi-xiang

(Southwest Technology and Engineering Research Institute of China,Chongqing 400039,China)

This experiment designed the die forging process of cross axle component.The design system of die forging process was used for the digitized design of the forming process of a typical cross axle component.Appling this design system of die forging process,the amount ofman-machine interactive action was reduced remarkably.The design efficiency of cross axle componentwas improved by 3 times compared with typical design methods.The design system also satisfied the requirements of low cost,short periods and good qualities of componentmanufacture.In conclusion,this design system of die forging process has the superiority over conventionalmethods.Moreover,the design system will supply a digital communication platform for technicians.

digitized design;die forging;mould;technical design system

10.3969/j.issn.1674-6457.2015.04.019

TG316

:A

:1674-6457(2015)04-0088-05

2015-05-10

赵志翔(1982—),男,重庆人,工程师,主要研究方向为材料成形与控制工程。