TA15支座梁模锻工艺优化

2015-06-26蒲思洪卢艳斯庆阳张连彪史国中

蒲思洪,卢艳,斯庆阳,张连彪,史国中

(贵州安大航空锻造有限责任公司,贵州安顺561005)

TA15支座梁模锻工艺优化

蒲思洪,卢艳,斯庆阳,张连彪,史国中

(贵州安大航空锻造有限责任公司,贵州安顺561005)

目的 研究TA15支座梁锻件荒形减料及模具增设聚料仓的可行性。方法 根据支座梁锻件的结构特点,并结合现模锻生产工艺,确定了减料后的荒形尺寸及模具上聚料仓的设置位置和尺寸,然后利用有限元软件对优化前后的成形过程进行了数值模拟分析,验证了优化方案的合理性。结果 优化后的模锻成形载荷小于优化前的模锻成形载荷,且优化后锻件U型结构内多余材料的流动趋势较优化前也发生了较大改变。结论 通过减料及设置聚料仓,支座梁模锻件不但更易打靠充满,成形火次减少,而且由于模压中间坯机加工难度及机加工周期均有所下降,锻件的交付周期也相应有效缩短。

TA15支座梁;模锻;工艺优化;数值模拟

钛合金模锻件虽然机加余量小、流线沿锻件外形分布、工艺具有再现性、生产效率高,但是由于材料本身锻造时的变形抗力和工艺塑性对应变速率比较敏感[1—3],特别是在锻锤或对击锤上进行钛合金模锻时,再结晶来不及充分进行,导致锻件的变形抗力比压力机上模锻时提高30%~40%,且工艺塑性有所下降,不但难以充满型腔,而且很容易在锻件表面产生裂纹[4—5]。

TA15属于高Al当量的近α型钛合金[6—11],它既有α型钛合金良好的热强性和可焊性,也具有接近于α-β型钛合金的工艺塑性,在退火状态以α相固溶体为基体,含有5%~7%的β相[12—14]。其模锻成形一般在相变点以下 20~30℃进行,终锻温度≥850℃[15]。在锻锤上对TA15钛合金进行模锻成形时,由于其变形温度范围比较窄,火次较多且易出现组织和性能问题。通过优化模锻工艺,特别是针对薄板多筋类大型TA15钛合金模锻件的成形工艺优化,对于改善锻件的充填性能,减少成形火次,缩短生产周期并提高其综合性能,具有非常重要的指导作用。

1 工艺分析

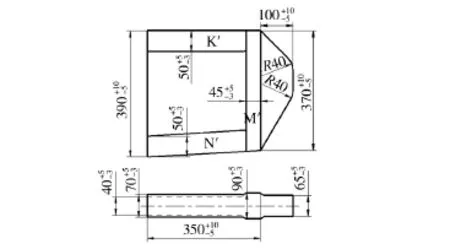

以图1所示某TA15钛合金支座梁的模锻成形工艺为研究对象,该锻件属于薄板多筋类难成形锻件,其成形工艺流程一般为:下料→锻荒→模锻→修伤→热处理→理化测试→交付产品。

图1 支座梁模型Fig.1 Supported girdermodel

锻件最大外廓尺寸约450 mm×380 mm×97 mm,净质量约为27.5 kg,在分模面上的投影面积约1510 cm2。由于锻件上A,B,C三处腹板均为封闭轮廓,此处多余的材料要通过筋K,M,N,O流到锻件毛边部位非常困难,所以在锤上模锻成形时,相关腹板部位金属流动的变形抗力较大,锻件很难打靠。再加之A,B,C,D四处腹板与锻件接触面积大(总共约760 cm2),而这4处腹板厚度又较小(15~26 mm),在模锻成形时腹板部位温度很快就降至终锻温度以下,导致模锻火次多且难以打靠。

2 工艺方案优化

支座梁锻件现模锻工艺是在3 t自由锻锤上按图2所示进行锻荒后,在10 t模锻锤上进行模锻,第一火模锻后按图1所示尺寸将A,B,C,D四处腹板多余的材料机加去除,以降低变形抗力。因为4处腹板较薄,锻造时温度下降很快,再加之接触面积大,所以即使铣掉大部分多余材料,锻件仍难以打靠,以致模锻四火后还需增加一次机加腹板工序,以去除多余材料,最终锻件成形火次均为六火。由于中间机加工序繁杂且耗时很长,而锻件火次又较多,所以整个锻件的生产周期很长,且最终锻件的组织和性能容易出现不合格现象。

图2 锻件原荒形示意图Fig.2 Drawing of original inter-part

结合图1和图2,可发现锻件上K,M,N三条筋构成的U型结构内部材料质量约为13 kg,而现用荒形K′,M′,N′三条筋(见图2)构成的U型结构内部材料质量约为15.5 kg,由于K′,M′,N′三条筋的宽度大于K,M,N三条筋,所以再加上大于K,M,N部分筋宽的质量,总共约18 kg,则二者之间质量相差约5 kg。若除去公差、修伤打磨量,至少有3 kg的材料在模压过程中是很难通过K,M,N,O这4条筋构成的封闭轮廓流到锻件飞边部位的,只有通过机加工去除,否则该部分材料产生的变形抗力将使锻件很难被打靠。

若要减少模锻火次及中间坯的机加铣削量,主要是要减少K,M,N三条筋构成的U型结构的内部多余材料,降低成形变形抗力,而要减少多余的材料,主要有两种方式:

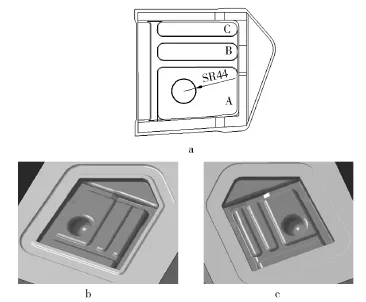

2)增设预锻。测量腹板A处单面多余的材料约0.8 kg,腹板B处和C处单面多余的材料均约0.2 kg,可见多余的材料主要集中在腹板A处,据此新增一套预锻模,并在预锻上、下模具型腔内A腹板位置增设一半径为R44 mm的半球形聚料仓(图3所示),以容纳多余的材料。同时为了避免材料较多地流向聚料仓,利用腹板B和C处多余的材料保证Q和P两筋的充填。

图3 聚料仓示意图Fig.3 Drawing of the gatheringmaterial groove

增加聚料仓后,多余的材料可以很容易地向聚料仓内流动,而通过筋流到锻件毛边部位的材料将大大减少,再加之荒形重量的减小,可明显降低变形抗力,从而间接减少模锻火次。由于聚料仓形状规则且与锻件本体相对独立,在后续机加工去除时较原中间坯机加定位装夹方便,机加难度及机加周期均可降低。

3 工艺方案优化

3.1 载荷-行程曲线

借助于有限元分析软件对优化前后锻件的成形过程进行数值模拟,图4所示为模拟得到的优化前、后上模的载荷-行程曲线。

从图4可看出,在整个成形阶段,优化前后上模载荷的变化趋势较相似,即开始时载荷上升非常缓慢,后续阶段载荷呈急剧上升趋势。以优化前上模载荷曲线为例,在荒形腹板位置与模具接触之前,载荷上升非常平缓,且值也较小,一旦荒形腹板位置与模具接触后,上模载荷立即快速上升(曲线AB段),而后进入筋部充填阶段,上模载荷沿BC段继续稳步上升,当过C点以后,由于锻件U型结构内部多余的材料流动困难,再加之与模具接触面积增大,且温度快速降低,导致变形抗力急剧增加,相应上模载荷也呈直线上升趋势。而优化后的坯料由于腹板厚度减薄,所以上模与腹板开始接触的时间晚于优化前,载荷快速上升的开始时间相应落后于优化前,但是由于增加的聚料仓容纳了多余的材料,所以变形抗力较优化前明显降低。

当欠压量为15 mm时(上模行程约56 mm),优化前后上模载荷分别约为965,751 t,当欠压量为11 mm时(上模行程约60 mm),优化前后上模载荷分别约为4300,1250 t,当欠压量为5 mm时(上模行程约66 mm),优化前后上模载荷分别约为8340,5820 t。可见优化后上模的载荷均小于优化前的载荷,特别是成形的中间阶段,优化后的成形载荷远小于优化前的成形载荷,即在打击力不变的情况下,优化后的模锻工艺更易充满打靠,火次也可有效减少,从而可间接提高锻件的最终质量。

图4 上模的载荷-行程曲线Fig.4 Load-stroke curve of the top die

3.2 材料流动分析

为进一步研究优化前后上模成形载荷的差异,对优化前后锻造成形过程中材料的流动情况进行分析,如图5所示。U型结构内部的材料在成形的开始阶段,优化前后均主要是向图1中N筋方向流动;但是在腹板成形阶段,优化前U型结构内部的材料主要是向K,N,O三筋方向流动,优化后U型结构内部的材料则趋向于向聚料仓内流动;而在成形的最后阶段,优化前U型结构内部多余的材料仍主要是向K,N,O三筋方向流动,优化后U型结构内部多余的材料则明显向聚料仓内流动聚集,只有很少部分材料流向K, N,O三筋方向。

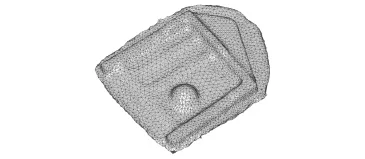

由于U型结构内部多余的材料向聚料仓内流动的阻力远小于其流过K,N,O三筋的阻力,所以设置聚料仓后,多余的材料就可以很容易地流到聚料仓内而不通过K,N,O三筋流到锻件毛边槽去,这样成形过程中多余材料产生的变形抗力就会大大减小,相应锻件容易打靠充满,成形火次也可有效减少。并且由于聚料仓在锻件中间坯上的位置相对独立且形状规则(见图6),中间机加周期也可大大缩短,即在保证锻件最终质量的同时也可有效缩短其交付周期。

图5 锻造成形过程材料的流动趋势Fig.5 Flow trend ofmaterials in forging process

图6 模拟得到的优化后锻件中间坯Fig.6 Optimized inter-part of forging obtained by simulation

优化后锻件的生产流程主要为:下料→锻荒→预锻(一火)→机加聚料仓及毛边→终锻(四火以内)→机加毛边→热处理。

4 结论

1)支座梁模锻件成形火次多、交付周期长的主要原因是锻件本身U型结构内多余的材料流动困难,且该部位腹板厚度较薄而且与锻模的接触面积又大。

2)通过荒形优化减少了1 kg左右的多余材料,同时在模具U型结构部位增设聚料仓以容纳多余的材料,降低多余材料流动产生的变形抗力。

3)借助于有限元分析软件对优化前、后锻件的成形过程进行模拟对比,发现优化后成形各阶段的载荷均小于优化前的成形载荷,且锻件U型结构内多余材料的流动趋势也发生了较大改变,锻件不但更易打靠充满,成形火次减少,而且由于中间坯机加难度及机加周期均有所降低,锻件的交付周期也可有效缩短。

[1]中国机械工程学会锻压学会.锻压手册(第1卷)[M].北京:机械工业出版社,1993. Forging Society of Chinese Mechanical Engineering Society Forging Society.Forging Handbook(Vol 1)[M].Beijing: Chinese Machine Press,1993.

[2]郭鸿镇.合金钢与有色合金锻造[M].西安:西北工业大学出版社,1999. GUO Hong-zhen.The Forging of Alloy Steel and Nonferrous Alloy[M].Xi'an:Northwestern Polytechnic University Press,1999.

[3]权国政,王阳,周杰,等.TA15应变速率敏感指数对变形温度、应变和应变速率的响应规律[J].热加工工艺, 2011,40(20):48—50. QUAN Guo-zheng,WANG Yang,ZHOU Jie,et al.Response Rule of Strain Rate Sensitivity of TA15 to Deformation Temperature,Strain,and Strain Rate[J].HotWorking Technology,2011,40(20):48—50.

[4]张行健,吕宏军,王琪,等.钛合金模锻工艺的研究进展[J].材料导报,2007,21(11):95—98. ZHANG Xing-jian,LYU Hong-jun,WANG Qi,et al.Research Progress in Die Forging Technology of Titanium Alloy[J].Materials Reviews,2007,21(11):95—98.

[5]黄伯云,李成功,石力开,等.中国材料工程大典(第4卷)[M].北京:化学工业出版社,2006. HUANG Bo-yun,LI Cheng-gong,SHI Li-kai,et al.China Materials Engineering Handbook(Vol 4)[M].Beijing:Chinese Chemical Industry Press,2006.

[6]甘国强,李萍,薛克敏.热变形参数对TA15合金组织的影响及其相变动力学[J].功能材料,2011,42(V): 828—831. GAN Guo-qiang,LI Ping,XUE Ke-min.Effect of Hot Deformation Parameters on Microstructure of TA15 Alloy and Its Transformation Kinetics[J].Journal of Functional Materials,2011,42(V):828—831.

[7]付利国,朱雨生,赵彦营,等.TA15合金的高强螺栓模锻成型工艺[J].中国有色金属学报,2010,20(S1):717—721.

FU Li-guo,ZHU Yu-sheng,ZHAO Yan-ying,etal.Die-forging of TA15 Alloy High-strength Bolt[J].Transactions of Nonferrous Metals Society of China,2010,20(S1):717—721.

[8]李兴无,张庆铃,沙爱学,等.变形温度对TA15合金组织和性能的影响[J].材料工程,2004,32(1):8—11. LIXing-wu,ZHANG Qing-ling,SHA Ai-xue et al.Effect of Deformation Temperature on Microstructure and Properties of TA15 Alloy[J].Journal of Materials Engineering,2004, 32(1):8—11.

[9]夏玉峰,佟莹,田飞,等.不同温度下TA15钛合金梁锤锻成形有限元分析[J].热加工工艺,2010,39(7):95—97. XIA YU-feng,TONG Ying,TIAN Fei,et al.Finite Element Analysis of Hammer Forging Process for TA15 Titanium Alloy Girder Under Different Temperatures[J].Hot Working Technology,2010,39(7):95—97.

[10]李兴无,沙爱学,张旺峰,等.TA15合金及其在飞机结构中的应用前景[J].钛工业进展,2003,20(4/5):90—94. LIXing-wu,SHA Ai-xue,ZHANG Wang-feng,et al.TA15 Titanium Alloy and Its Applying Prospects on Airframe[J]. Titanium Industry Progress,2003,20(4/5):90—94.

[11]何伟,杨军红,杜小平,等.TA15钛合金棒材缺陷分析[J].宇航材料工艺,2015,45(2):85—87. HEWei,YANG Jun-hong,DU Xiao-ping,et al.Analysis on Defects in TA15 Titanium Alloy Bar[J].Aerospace Materials&Technology,2005,2015,45(2):85—87.

[12]吕逸帆,孟祥军,李士凯,等.退火热处理对TA15钛合金组织性能的影响[J].材料开发与应用,2009,24(5):7—11. LYU Yi-fan,MENG Xiang-jun,LI Shi-kai,et al.Effect of Annealing Heat Treatment on Microstructure and Properties of TA15 Titanium Alloy[J].Development and Application of Materials,2009,24(5):7—11.

[13]张小红,林鑫,陈静,等.热处理对激光立体成形TA15合金组织及力学性能的影响[J].稀有金属材料与工程, 2011,40(1):142—147. ZHANG Xiao-hong,LIN Xin,CHEN Jing,et al.Effect of Heat Treatment on Microstructure and Mechanical Properties of Laser Solid Forming TA15 Alloy[J].Rare Metal Materials and Engineering,2011,40(1):142—147.

[14]谢英杰,付文杰,王蕊宁,等.热处理对TA15钛合金中厚板材组织及力学性能的影响[J].钛工业进展,2013,30 (6):26—29. XIE Ying-jie,FUWen-jie,WANG Rui-ning,et al.Effect of Heat Treatment on Microstructure and Mechanical Properties of TA15 Plates[J].Titanium Industry Progress,2013, 30(6):26—29.

[15]《中国航空材料手册》编辑委员会.中国航空材料手册(第4卷)[M].北京:中国标准出版社,2002.《China Aeronautical Materials Handbook》Editorial Board. China Aeronautical Materials Handbook(Vol 4)[M].Beijing:Standards Press of China,2002.

Optim ization of Die Forging Process of TA15 Supported Girder

PU Si-hong,LU Yan,SIQing-yang,ZHANG Lian-biao,SHIGuo-zhong

(Guizhou Anda Aviation Forging Limited Company,Anshun 561005,China)

The objective of this work was to study the feasibility of reducing the inter-partmaterial and adding thematerial-gathering groove in themould of TA15 supported girder.According to the structural characteristics of supported girder and the die forging process at present,the inter-part dimension after reducingmaterials and the position and dimension of thematerial-gathering groove in the mould were defined,then the feasibility of the optimization scheme was validated by simulating the die forging process after optimization with finite element software.The results showed that the forming load after optimization was smaller than that before optimization,and the flow trend of the superabundancematerials in the U-type forged part after optimization had significant changes compared to before optimization.In conclusion,after reducing materials and adding the gatheringmaterial groove,notonly themould can be easily fully filled withmaterials and the forming times of forging was reduced,butalso the delivery cycle of forged partswas shortened due to the reduce of the difficulty in the processing of intermediate slab and the cycle of inter-partmachining.

TA15 supported girder;die forging;optimization of process;numerical simulation

10.3969/j.issn.1674-6457.2015.04.005

TG319

:A

:1674-6457(2015)04-0022-04

2015-05-10

蒲思洪(1982—),男,四川南充人,硕士,工程师,主要研究方向为材料塑性成形工艺。