大断面收缩率楔横轧成形工艺改进

2015-06-26刘燕波陈文琳郑明玉

刘燕波,陈文琳,郑明玉

(1.合肥工业大学材料科学与工程学院,合肥230009;2.合肥汽车锻件有限公司,合肥230031)

大断面收缩率楔横轧成形工艺改进

刘燕波1,陈文琳1,郑明玉2

(1.合肥工业大学材料科学与工程学院,合肥230009;2.合肥汽车锻件有限公司,合肥230031)

目的 研究大断面收缩率一次轧制成形的可行性,降低材料利用率。方法 以某型号变速箱二轴为研究对象,将原来的二次楔轧制改为一次楔轧制,用有限元软件对改进前后工艺进行模拟分析,获得了等效应变、应力场分布和轧制力矩的变化。结果 模拟结果表明,一次楔轧制变速箱二轴是可行的,料头尺寸得到了减小。一次楔轧制的端头的应力小于极限应力,没有产生缩颈等缺陷。结论 改进后的工艺切实可行,节省了材料,而且方便了模具的加工制造。

大断面收缩率;楔横轧;工艺改进;有限元分析

楔横轧是一种高效的金属零件成形工艺,是一种先进的制造技术,以其高效、节材、产品综合力学性能好等优势,在成形实心轴类零件上得到了广泛的应用[1—2]。楔横轧一次的断面收缩率一般应小于75%,否则容易产生轧件的不旋转、螺旋缩颈甚至拉断的问题。如果轴类件产品直径相差很大,断面收缩率大于75%,一般采用在同一轧辊模具上两次楔入轧制,即每次楔入轧制的压缩率小于75%,两次总压缩率大于75%的方法[3—5]。当前,有限元数值模拟方法已被应用于楔横轧成形过程,并成为楔横轧工艺设计中重要的辅助工具[6—8]。

文中以某型号变速箱二轴为研究对象,利用有限元软件对大断面收缩率大于75%的轧件进行一次楔轧制研究,探讨其合格成形的可行性。

1 工艺方案分析

1.1 原有工艺

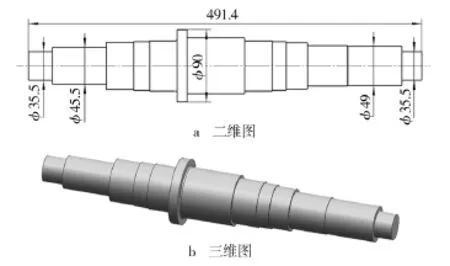

图1为某型号变速箱二轴,质量为9.6 kg,材料为20CrMnTiH。该件为非对称轴类件,最大直径为90 mm,两端最小直径为35.5 mm,直径差大,给轧制成形带来困难,由于其长度较长,考虑现有设备,采用一模一件生产。实际生产在H1000楔横轧轧机上进行,如图2所示。

图1 变速箱二轴Fig.1 Diagram of the second shaft in gearbox

图2 原有工艺楔横轧模具Fig.2 Mold of original cross wedge rolling process

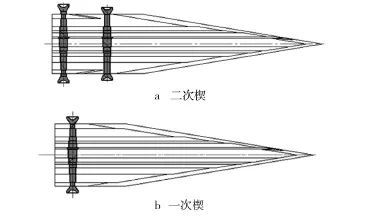

根据工件尺寸,通过公式可计算得到最大断面收缩率为86%,超过75%。所以原工艺中需要将2个端头部分进行二次楔轧制,以防止出现缩颈或拉断的问题。选用坯料直径为95 mm,一次楔轧制到左边直径为45.5 mm,右边直径为49 mm,而后二次楔轧制到直径35.5 mm,最后切除两端料头,如图3a所示。模具参数:一次楔成形角α为30°,展宽角β为10°,断面收缩率ψ为73.4%和77%;二次楔成形角α为30°,展宽角 β为 10°,断面收缩率 ψ为 39.4%和47.5%;总断面收缩率ψ为86%。

1.2 工艺改进

变速箱轴在二次楔轧制的情况下会产生更大的料头,因为这是在一次楔轧制完的基础上再进行的二次楔入,相当于又出现了一个二次料头,二次料头便增加了材料消耗。

另一方面,图3a所示楔横轧模具,在加工时存在二次定位的问题,定位不准确会造成产品质量下降。

综上分析,将原来的两个端头部分的二次轧制改为一次轧制。首先是楔入点的设计,为保证最小轴径处轧制时,模具的轴向受力均匀,则需考虑在确定展宽角和成形角的情况下,将楔入点设置在轧件的中间位置处,以保证2个端头部分轧制时是基本同时楔入和结束。如图3b所示。

图3 模具平面图Fig.3 Expanded diagram of crosswedge rollingmold

由于一次楔轧制的最大断面收缩率为86%,则需选用合适的成形角和展宽角,否则轧制过程便会出现问题[9—11]。通过查阅相关设计资料,并考虑到两端最细处长度比较短的缘故,选择的模具工艺参数如下:棒料直径为φ95mm,成形角α为30°,展宽角β为10°,断面收缩率ψ为86%。

2 有限元模型及验证

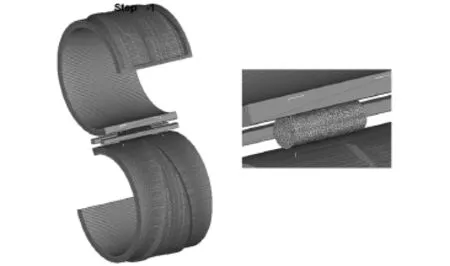

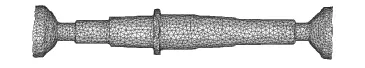

在三维软件中建立坯料、楔横轧模具、挡板的几何模型,然后导入到有限元软件中。轧件与上下模具采用自动的面面接触模型,轧辊表面为目标面,轧件表面为接触面,轧件与2个模具的轧制条件完全对称。在实际轧制中楔横轧的旋转条件比较恶劣,为了能够稳定轧制,在模具的成形斜面上刻痕或者打点以增大摩擦。在模拟中,为了防止模拟过程中打滑和轧件在模拟过程不转的现象,模具与轧件间的摩擦为剪切摩擦,摩擦因数设为2[12—13]。最后得到的有限元模型如图4所示。

图4 楔横轧有限元模型Fig.4 FEMmodel of cross wedge rolling

模拟主要参数如下:选取毛坯直径为95 mm,网格数设为30 000个,轧辊直径为800 mm,初始轧制温度为1150℃,轧辊转速为0.13 rad/s。

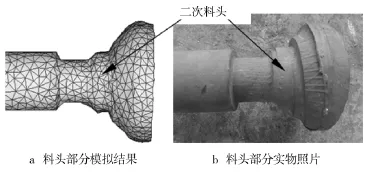

有限元模型是否可靠,需要继续验证。由图4的有限元模型计算的结果与同等条件的成形实物进行对比,如图5a和b。数值模拟得到轧件的模型与实际生产中的轧件基本相符,这说明用有限元软件模拟真实的楔横轧轧制过程是可信的。

图5 有限元计算结果与实物对比Fig.5 Comparison of the results calculated by FEMand the actual sample

3 模拟结果分析

3.1 成形性分析

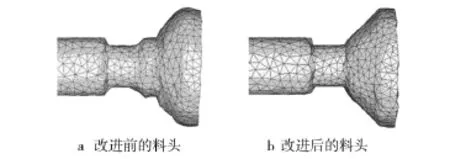

前述提出将原来的2个端头部分的二次轧制改为一次轧制,图6所示是一次楔轧制有限元模拟结果。图7为改进前后的料头形状对比。由图7可知,一次楔轧制能获得外形合格的轧件,而且这也减小了料头的尺寸。

图6 一次楔轧制的模拟结果Fig.6 Result of FEMsimulation with one wedge

图7 改进前后的料头形状对比Fig.7 Comparison of shapes of stub bar before and after the improvement

3.2 等效应变分析

图8 等效应变变化情况Fig.8 Effective strain changes during cross wedge rolling process

图8为轧制过程中的等效应变变化图,由图8a可知,轧制刚开始时,楔入段应变急剧增加,最大即可达到8.7,这是因为楔入阶段,变形比较快,到展宽段,如图8b,c,应变上升较为缓慢,到轧制完成时,等效应变最大为14。由图8可以看出,轧件上的等效应变从里向外依次增大,说明表层的金属变形程度大,这在图8b中尤其明显,这是因为此段断面收缩率小,变形深入到中心部位不多。由于楔横轧轧制是从中间往两头扩展,所以2个端头的应变几乎为0,尤其是料头部分,基本没有变形。

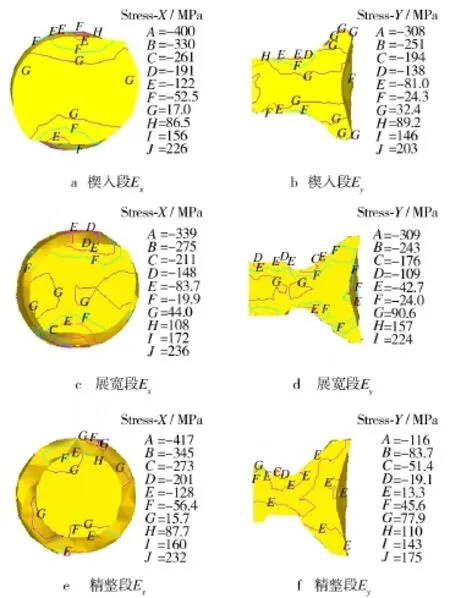

3.3 应力场分析

一次楔轧制最危险的地方就是最小轴颈处,如果参数设置不当,则会产生轴向颈缩,甚至拉断[14—15]。为观察最小轴颈处是否会产生破坏,用有限元软件来观察分析最小轴颈成形过程中的轴向力和横向切应力,如图9所示。

图9 轧件端头部分的应力分布Fig.9 Stress distribution in the end portion

图10 轧制力矩-时间变化曲线Fig.10 Torque-time curve of crosswedge rolling

从图9中可以看出,在与模具接触的区域,因为金属流动受阻,所以横向应力和轴向应力均为压应力,且在与模具接触部位最大,离模具越远,则数值越小。在轧件中心处,横向应力和轴向应力均为拉应力,这是因为在展宽过程中,模具对轧件施加纵向应力,横截面变为椭圆,造成轧件心部金属横向拉伸,所以横向应力为负值,是拉应力。在纵截面上,由于成形角的作用,模具将与成形角部分接触的金属向两端挤压,造成轧件轴向伸长,但是由于与模具接触部分金属流动受阻,所以轧件心部部分在轴向上有被拉伸的趋势,则为拉应力。

从横向应力变化过程可以看出,开始楔入时(图8a),横向应力为17 MPa,到了展宽段(图8c),横截面变形增加,横向应力增大为44 MPa,轧制完成后(图8e),横向力下降,变为15.7 MPa,由于模具与轧件接触的作用,所以横向应力不会降为0。从轴向受力变化过程来看,图8b为最后一个台阶开始楔入时的轴向受力图,此时,轧件中心产生拉应力,为32.4 MPa,到展宽段(图8d)时,此时断面收缩率为最大,拉应力可达到90.6 MPa,此时也是最易产生颈缩或拉断的时候,到精整段(图8f)后,此时,轧件在轴向上不再产生变形,则轴向应力大大减小。

通过有限元模拟结果来看,轧制过程产生的应力远未达到20CrMnTiH材料的抗拉强度极限,再加上最小轴颈处所受拉应力的时间并不长,这也减小了产生缺陷的可能性。所以用上述参数设计的模具理论上可以生产出所需的合格零件。

3.4 轧制过程中的轧辊力矩变化

轧制过程中,轧件随着轧辊的旋转逐步变形,随着变形程度的增加,轧件与模具的接触面积也逐渐增大,这就使轧制力矩增大。轧制力矩是选择楔横轧设备的重要依据,在有限元模拟过程中,可以根据每个节点在各时刻所受节点力计算得出轧制力矩,从而得到轧制力矩的变化规律,用以指导工艺过程设计及设备选取。

图10为变速箱二轴一次楔轧制的轧制力矩,从图10可以看出,在刚刚楔入时,轧制力矩迅速增加。这是因为在楔入段时,模具与轧件的接触面积迅速增加,且楔入的深度也是增加最快的时候,所以造成了轧制力矩在楔入段上升非常迅速的现象。直到展宽段后,曲线变化平缓,缓慢上升,直到展宽段末期达到最大值,为113 kN·m。轧制进入精整段后,由于模具不再与轧件的料头部分接触,所以轧制力矩慢慢减小。随着轧制变形阶段的不同,轧制力矩发生了较大变化,这与楔横轧轧制过程的变形结果是相符合的。

4 结论

1)采用有限元方法实现了对大断面收缩率轴类零件楔横轧二次楔轧制和一次楔轧制的数值模拟。

2)只要选定合适的工艺参数,一次轧制完全可以获得合格的大断面收缩率轴类件;将二次轧制改为一次轧制,相较于原来可节省4.2%的材料,且更方便了模具的加工制造。

3)等效应变从中心向表面依次增大,由中间向两头依次减小;最小轴颈处成形时所受轴向拉应力最大,此处易产生缺陷。

[1]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004. HU Zheng-huan,ZHANG Kang-sheng,WANG Bao-yu,et al.The Forming Technology and Simulation of Eccentric Shaftswith CrossWedge Rolling[M].Beijing:Metallurgical Industry Press,2004.

[2]PATER Z.A Study of Cross Wedge Rolling Process[J]. Journal of Materials Processing Technology,1997,80/81: 370—375.

[3]胡正寰,夏巨谌.金属塑性成形手册(下)[M].北京:化学工业出版社,2009. HU Zheng-huan,XIA Ju-chen.Manual of Metal Forming (2)[M].Beijing:Chemical Industry Press,2009.

[4]徐彩玲,王国栋.渐开线直齿齿轮轴楔横轧成形过程优化研究[J].锻压技术,2012,37(1):69—72. XU Cai-ling,WANG Guo-dong.Study of Forming Process Optimization for Involution Gear ShaftWedge Cross Rolling [J].Forging&Stamping Technology,2012,37(1):69—72.

[5]张晓英.无端头凹心楔横轧件精确成形机理数值模拟[J].锻压技术,2013,38(2):156—159. ZHANG Xiao-ying.Simulation of Deformation Principle of Near Net Shape CrossWedge Rolling Process to Form Shafts Without concaves[J].Forging&Stamping Technology, 2013,38(2):156—159.

[6]FANG Gang,LEIL P,ZENG Pan.Three-dimensional Rigidplastic Finite Element Simulation for the Two-roll Cross Wedge Rolling Process[J].Material Process Technology, 2002,129,245.

[7]杜凤山,李学通,王敏婷.楔横轧三维热力耦合非线性有限元模拟[J].机械工程学报,2002,38(12):231—234. DU Feng-shan,LI Xue-tong,WANG Min-ting.3D Coupled Thermo-mechanical Nonlinear FEM Simulation of Cross Wedge Rolling[J].Chinese Journal of Mechanical Engineering,2002,38(12):231—234.

[8]WANGMin-ting,LIXue-tong,DU Feng-shan.Hot Deformation of Austenite and Prediction of Microstructure Evolution of CrossWedge Rolling[J].Material Science Engineering, 2004,A 379:133.

[9]洪慎章.回转成形实用技术[M].北京:机械工业出版社,2013. HONG Shen-zhang.Rotary Forming Practical Skills[M]. Beijing:China Machine Press,2013.

[10]闫华军,马世博,韩鹏彪.工艺参数对楔横轧螺纹轴心部质量的影响[J].锻压技术,2014,39(3):62—66. YAN Hua-jun,MA Shi-bo,HAN Peng-biao.Effect of Process Parameters on Core Quality of Thread Shaft Rolling in CrossWedge Rolling[J].Forging&Stamping Technology,2014,39(3):62—66.

[11]娄依志,张康生,杨翠萍,等.工艺参数对楔横轧二次楔轧制超大断面收缩率轴类件的影响[J].北京科技大学学报,2008,30(4):432—435. LOU Yi-zhi,ZHANG Kang-sheng,YANG Cui-ping,et al. Effect of Process Parameters on Axial Parts with Super Large Area Reduction during Twice Cross Wedge Rolling [J].Journal of University of Science and Technology Beijing,2008,30(4):432—435.

[12]刘桂华,徐春国.楔横轧三维变形过程的有限元数值模拟研究[J].锻压技术,2001,26(6):32—35. LIU Gui-hua,XU Chun-guo.Research on FEMNumerical Simulation of Three-dimension Deformation of Cross Wedge Rolling[J].Forging&Stamping Technology,2001,26(6): 32—35.

[13]彭文飞,张康生,贾震,等.楔横轧非对称轴类件有限元模型分析[J].塑性工程学报,2010,17(2):79—83. PENGWen-fei,ZHANG Kang-sheng,JIA Zhen,et al.Analysis of Finite ElementModel on CrossWedge Rolling Asymmetric Shaft-parts[J].Journal of Plasticity Engineering, 2010,17(2):79—83.

[14]贾震,张康生,何巍巍,等.楔横轧大断面收缩率一次楔成形轧件心部质量规律及原因[J].塑性工程学报, 2010,17(2):73—78.

JIA Zhen,ZHANG Kang-sheng,HE Wei-wei,et al.The Study on the Center Quality of Workpiece during Heavy Section Shrinkage Cross Wedge Rolling by Single Wedge [J].Journal of Plasticity Engineering,2010,17(2):73—78.

[15]汤先岗,张康生,贾震,等.楔横轧一次楔成形极限断面收缩率实验研究[J].锻压技术,2008,33(4):63—66. TANG Xian-gang,ZHANG Kang-sheng,JIA Zhen,et al. Experimental Study on Limit Section Shrinkage of One Wedge in Cross Wedge Rolling[J].Forging&Stamping Technology,2008,33(4):63—66.

Forging Process Improvement on Wedge Rolling with Large Cross-sectional Area Shrinkage

LIU Yan-bo1,CHENWen-lin1,ZHENGMing-yu2

(1.School of Materials Science and Engineering,Hefei University of Technology,Hefei230009,China; 2.Hefei Automobile Forging Co.,Ltd.,Hefei230031,China)

The aim of this studywas to investigate the feasibility of crosswedge rollingwith onewedge and large section shrinkage,so as to reducematerial utilization.The second shaftof automobile gearbox was taken as the research subject,the traditional forging process was improved from twice wedge to one wedge in crosswedge rolling,then the process before and after the improvementwas simulated by finite element software.The equivalent strain,the stress distribution and the rolling momentwere obtained.The simulation result showed itwas feasible to forming the second shaft in gearbox with rollingwith one wedge and the size of remnantwas reduced.Therewere no defects such as necking occurred and the stress at the tip by onewedgewas lower than the limit stress.The improved process is feasible,notonly savingmaterial,butalso facilitating the manufacture ofmold.

large cross-sectional area shrinkage;crosswedge rolling;process improvement;finite element analysis

10.3969/j.issn.1674-6457.2015.04.003

TG335.6

:A

:1674-6457(2015)04-0011-05

2015-04-22

刘燕波(1988—),男,山东东营人,硕士生,主要研究方向为精密塑性成形及组织性能。

陈文琳(1963—),女,安徽人,博士,合肥工业大学教授,硕士生导师,主要研究方向为模具CAD/CAE与先进材料加工技术。