轧制压下量对连挤连轧铜排组织和性能的影响

2015-06-26运新兵王聪田甜赵颖裴久扬

运新兵,王聪,田甜,赵颖,裴久扬

(大连交通大学连续挤压教育部工程研究中心,辽宁大连116028)

轧制压下量对连挤连轧铜排组织和性能的影响

运新兵,王聪,田甜,赵颖,裴久扬

(大连交通大学连续挤压教育部工程研究中心,辽宁大连116028)

目的 连挤连轧是一种带材生产新技术,它结合连续挤压与热轧工艺的特点,研究轧制压下量对连挤连轧铜排组织、性能的影响。方法 利用光学显微镜、万能材料实验机、布氏硬度仪对铜排连挤连轧的组织、性能进行试验研究。结果 经连续挤压的铜排为等轴再结晶组织,平均晶粒尺寸为60μm左右,抗拉强度为220 MPa,延伸率为66%,沿铜排宽度方向的硬度分布不均匀。连挤连轧后的铜排晶粒沿轧制方向被拉长成扁平状,随着轧制压下量的增加,相邻晶界间距减小,最终形成纤维组织,沿铜排宽度方向的硬度分布较连续挤压排坯均匀。当压下量由2 mm增加到8 mm时,铜排的抗拉强度由250 MPa增加到400 MPa,延伸率由48%降低到13%,硬度由72HB左右增加到119HB。结论 得到了轧制压下量对连挤连轧铜排组织和性能的影响规律。

铜排;连挤连轧;轧制压下量;组织与性能

铜加工业是我国国民经济发展与国防建设的重要支柱产业之一,当前铜产品向高精度、高表面光洁度、性能高度一致性方向发展;工艺向节能、环保、短流程化方向发展[1—4]。随着电子、信息、汽车工业的发展,铜及铜合金板带尤其是高精度铜板带的需求日益旺盛。高精度铜板带的关键品种为电子材料、接插件、汽车端子、同轴电缆带、变压器带、引线框架用铜板等[5]。

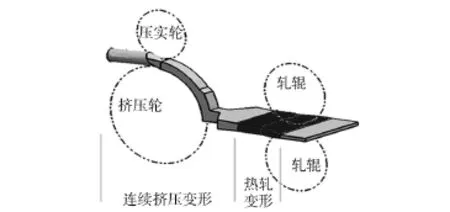

传统的铜板带加工方法存在能耗高、含氧量高、材料利用率低以及板形难控制等困扰学术和工程界的问题[6—7]。连续挤压因工艺简单、产品长度不限、生产率高、性能好、尺寸精度高、节能环保等优势,广泛应用于有色金属加工。目前铜及铜合金连续挤压电磁线、母线到异型材已经发展得较为成熟[8—10],并可将连续挤压的铜板带坯冷轧制造铜板带[11],但板带冷轧过程中因加工硬化需要退火处理,增加了加工成本和能耗。为此,文中提出了一种新的板带加工方法——连挤连轧技术。连挤连轧技术结合了连续挤压以及热轧工艺的优点。连挤连轧是以上引无氧铸杆为坯料,在冷态下,经连续挤压轮槽对杆坯的摩擦驱动进入模腔产生剧烈的塑性变形,铜在连续挤压过程中温度急剧升高,最高甚至达到800℃左右,随后完成连续挤压热塑性变形,挤出模具口处的材料带有余温,直接利用此余热进行轧制,实现连挤连轧工艺,其成形原理如图1所示。连挤连轧工艺无须加热即可实现连续热挤压和热轧,与传统工艺对比具有较大的优势,是一种节能、节材、环保的有色金属加工技术,具有广泛的应用前景。

图1 连挤连轧工艺原理Fig.1 Principle of continuous extrusion and rolling

2013年大连交通大学开始对纯铜连挤连轧工艺的理论进行研究,通过理论计算确定连挤连轧咬入条件,建立了连挤连轧过程的速度协调方程,并应用DEFORM-3D软件对连挤连轧过程进行了有限元模拟[12—13]。刘富东针对连挤连轧工艺过程的 TLJ400连续挤压机以及与之匹配的轧机速度匹配问题进行控制以及编程,成功解决了连续挤压机与轧机的速度匹配[14]。

文中采用金相显微分析、拉伸实验和硬度测量,通过实验研究轧制压下量对连挤连轧铜排组织、性能的影响规律,为连挤连轧成形铜排生产实际提供理论指导。

1 实验

实验原材料采用TU2纯铜上引铸造杆料,杆坯直径为φ20 mm。实验在TLJ400连续挤压机和TRZ250热轧机组成的实验台上进行。连续挤压出的铜排直接进入轧机,轧制后水冷至室温。挤压出的铜排尺寸为80 mm×10 mm,进行轧制压下量分别为2,4,6,8 mm的轧制实验。

用线切割机切割制成金相试样和拉伸试样,然后进行磨、抛、腐蚀,腐蚀剂为三氯化铁盐酸水溶液,用OLYMPUS-BX41M金相显微镜对连挤连轧铜排的显微组织进行观察;用AG-IC100kN电子万能高温材料实验机测试抗拉强度和延伸率,用EQUOTIP2布氏硬度仪测试硬度。

2 结果及讨论

2.1 原材料的显微组织

图2 坯料截面显微组织Fig.2 Microstructure of feedstock

图2为原材料的显微组织照片。杆坯采用上引铸造成形,由于纯铜的导热能力很强,杆坯在整个断面的冷却速度较快,且凝固比较均匀,柱状晶发达,中心组织为等轴晶,周围组织为柱状晶[15],存在缩松、缩孔缺陷。

2.2 经连续挤压的铜排显微组织和性能

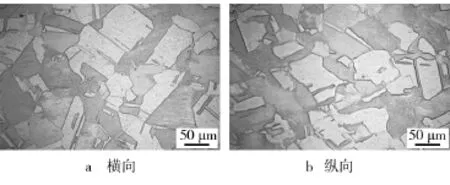

图3所示为经连续挤压后铜排坯的显微组织。从图3可以看出,连续挤压后铜排坯横向和纵向的晶粒都比较均匀,是典型的等轴晶,并存在部分退火孪晶组织,平均晶粒尺寸为60μm左右。铜排的抗拉强度为220 MPa左右,延伸率达66%。在连续挤压过程中,坯料在挤压轮的摩擦驱动下在腔体入口前产生激烈的塑性变形,在塑性变形热和摩擦热的共同作用下使坯料进入模腔时的温度升高到700℃以上,挤压过程中铜发生完全动态再结晶,因此铜排组织均匀,塑性高。

图3 连续挤压铜排坯显微组织Fig.3 Microstructure of copper strip by continuous extrusion

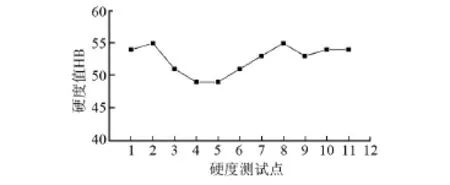

铜排坯沿宽度方向的硬度分布如图4所示。从图4可以看出,连续挤压后的铜排沿宽度的硬度分布不均匀,中间低,边缘高,最高硬度值为55HB。这是由于连续挤压变形过程中,金属进入扩展腔后产生扩展变形,中间区域的金属流动速度快、温度高,而向边缘扩展的金属流速慢、温度低。

图4 连续挤压铜排硬度分布Fig.4 Hardness distribution of copper strip by continuous extrusion

图5 连挤连轧铜排的显微组织Fig.5 Microstructure of copper strip by continuous extrusion and rolling

2.3 轧制压下量对铜排显微组织和性能的影响

图5为4种轧制压下量时连挤连轧铜排横向、纵向显微组织。从图4可以看出,压下量从2 mm增加到6 mm时,铜排微观组织由沿轧制方向被拉长的扁平状晶粒组成,相邻晶界间距随着压下量增大而显著减小。当压下量为8 mm时,沿轧制方向形成纤维组织。

图5a为轧制压下量为2 mm的组织,连续挤压铜排坯的等轴晶粒沿厚度方向被压扁,沿轧制方向被拉长,由于变形量小,晶界仍然清晰。由横向显微组织可以看到,在大量的尺寸为60μm左右的等轴晶中分布着大量尺寸细小的晶粒,细晶尺寸仅为20μm;而沿纵向晶粒分布较为均匀,晶粒沿厚度方向有被压扁的趋势,平均尺寸为60μm左右。

图5b为压下量4 mm时的显微组织。从图5b可以看出,晶粒沿厚度方向明显被压扁,沿轧制方向被拉长,晶粒长度达到120μm。横向晶粒尺寸不均匀,大晶粒中分布着少量30μm左右的小尺寸晶粒。图5c为压下量6 mm时的显微组织,此时晶粒呈扁条状,再结晶组织被破坏,50μm左右的晶粒中分布着少量尺寸为20μm左右的小晶粒,晶内出现大量滑移带。

图5d为压下量8 mm时的显微组织,轧制后铜排厚度仅为2 mm,在低速轧制时温度降低明显,此时的加工率达到80%。从图5可以看出,铜排横向中大量晶粒破碎,尺寸仅20μm左右,而纵向晶粒取向更加集中,轧制流线明显,为典型的纤维组织。

图6、图7分别为连挤连轧后铜排的抗拉强度和延伸率与轧制压下量的关系。从图6和7可以看出,铜排的抗拉强度随着轧制压下量的增加而升高。当压下量从2 mm增加到6 mm时,抗拉强度由250 MPa增加到300 MPa;而当压下量由6 mm增加到8 mm时,抗拉强度增加了100 MPa,达到400 MPa。

图6 铜排抗拉强度与压下量的关系Fig.6 Relationship of tensile strength of copper strip with rolling reduction

图7 铜排延伸率与压下量的关系Fig.7 Relationship of elongation of copper strip with rolling reduction

延伸率随着轧制压下量增加而降低。压下量为2 mm时,延伸率为48%,当压下量增加到8 mm时,延伸率明显降低,仅为13%。

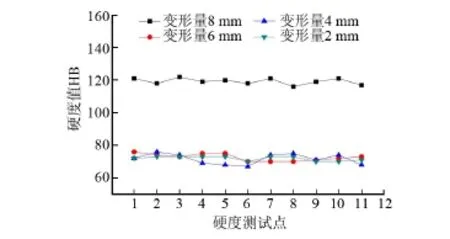

沿4个不同压下量的铜排宽度方向均布的12个点测量硬度,结果如图8所示。从图8可以看出,连挤连轧后铜排的硬度有所提高,并且沿宽度的分布要均匀些。与连续挤压的铜排相比,中心位置与边缘位置硬度数值更接近。压下量为8mm的铜排硬度明显高于其他3个压下量的铜排,其平均硬度达119HB,而其他3个轧制压下量的平均硬度都在72HB左右。

图8 不同压下量铜排的硬度分布Fig.8 Hardness distribution of copper strip by continuous extrusion and rolling with different rolling reductions

轧制后的铜排力学性能呈现上述特征,是由于压下量为2 mm到6 mm时,对于层错能较低的铜,在一定的温度和变形程度下部分晶粒发生了动态再结晶,随着变形程度增加,强度、硬度增加,塑性降低。而当压下量为8 mm时,铜排温度低,单道次加工率达到了80%,变形剧烈,显微组织中具有较高的位错密度,位错边界形成束状而不是均匀分布于晶粒中[16],因此此时铜排的抗拉强度、硬度显著升高,塑性明显降低。

3 结论

1)经连续挤压的铜排坯为等轴的再结晶组织,平均晶粒尺寸为60μm左右,抗拉强度220 MPa,延伸率为66%,沿宽度的硬度分布不均匀,中间低,边缘高。

2)随着连挤连轧压下量的增加,铜排的晶粒逐渐被压扁,当压下量为8 mm时,晶粒破碎,沿纵向形成明显的纤维组织,横截面晶粒尺寸仅20μm左右。

3)当压下量由2 mm增加到8 mm时,铜排的抗拉强度由250 MPa增加到400 MPa,延伸率由48%降低到13%,硬度由72HB左右增加到119HB,并且硬度沿铜排宽度分布较连续挤压排坯更加均匀。

[1]王碧文.科技创新引领中国铜加工业[J].中国有色金属,2013,33(16):27—29. WANG Bi-wen.Technological Innovation to Lead Chinese Copper Processing Industry[J].China Nonferrous Metals, 2013,33(16):27—29.

[2]龚寿鹏.高精度铜板带材生产技术[J].上海有色金属, 2012,34(1):46—49. GONG Shou-peng.High Precision Copper Strip Projects Fabrication Technology[J].Shanghai Nonferrous Metals, 2012,34(1):46—49.

[3]韩晨,余金海,陈加圣.国内铜板带生产技术与加工装备现状概述[J].铜业工程,2012,114(2):12—16. HAN Chen,YU Jin-hai,CHEN Jia-sheng.Overview of Domestic Processing Technology and Equipment for Copper Strip and Sheet[J].Copper Engineering,2012,114(2): 12—16.

[4]龚寿鹏.铜板带材产品的现状及发展[J].上海有色金属,2011,32(3):140—143. GONG Shou-peng.The Status and Development of Copper Strip Products[J].Shanghai Nonferrous Metals,2011,32 (3):140—143.

[5]王碧文.铜和铜合金板带生产与市场[J].世界有色金属,2007(12):34—36. WANG Bi-wen.Production and Market of Copper and Copper Alloy Strip[J].World Nonferrous Metals,2007(12): 34—36.

[6]王碧文.铜和铜合金板带生产与市场(续)[J].世界有色金属,2008(1):34—35. WANG Bi-wen.Production and Market of Copper and Copper Alloy Strip[J].World Nonferrous Metals,2008(1): 34—35.

[7]金伟,任学平,张芮,等.西昌2050热轧板形控制研究[J].精密成形工程,2013,5(3):48—50. JINWei,REN Xue-ping,ZHANG Rui,et al.Research on Control Strategy of Strip Profile for Xichang 2050 Hot Rolling Mill[J].Journal of Netshape Forming Engineering, 2013,5(3):48—50.

[8]隋贤,宋宝韫,李冰,等.H65黄铜合金连续挤压过程中的组织和性能演变特征[J].中国有色金属学报,2009, 19(6):1049—1054. SUIXian,SONG Bao-yun,LI Bing,et al.Characteristic of Microstructure and Properties Evolution of H65 Brass Alloy during Continuous Extrusion Process[J].The Chinese Journal of Nonferrous Metals,2009,19(6):1049—1054.

[9]孙健,刘平,刘新宽,等.Cu-Ni-Si合金连续挤压过程中的组织演变及性能[J].中国有色金属学报,2014,24 (4):944—949. SUN Jian,LIU Ping,LIU Xin-kuan,et al.Microstructure E-volution and Properties of Cu-Ni-Si Alloy during Continuous Extrusion Process[J].The Chinese Journal of Nonferrous Metals,2014,24(4):944—949.

[10]WU Peng-yue,XIE Shui-sheng,LIQing-hua,et al.Effect of Extrusion Wheel Angular Velocity on Continuous Extrusion Forming Process of Copper Concave Bus Bar[J].Transactions of Nonferrous Metals Society of China,2007,17(2): 280—286.

[11]程禹霖,运新兵,杨俊英,等.轧制变形量对连续挤压纯铜板带组织性能的影响[J].塑性工程学报,2014,21 (5):77—81. CHENG Yu-lin,YUN Xin-bing,YANG Jun-ying,et al. Effect of Rolling Deformation on Microstructure and Mechanical Properties of Continuous Extrusion Copper Strip [J].Journal of Plasticity Engineering,2014,21(5):77—81.

[12]YUN Xin-bing,YOUWei,ZHAO Ying,et al.Study on Continuous Extrusion and Rolling Forming Velocity of Copper Strip[J].Transactions of Nonferrous Metals Society of China,2013,23(4):1108—1113.

[13]游伟.铜板带连挤连轧工艺理论研究[D].大连:大连交通大学,2013. YOU Wei.Theory Research on Continuous Extrusion and Rolling Process of Copper Strip[D].Dalian:Dalian Jiaotong University,2013.

[14]刘富东,祁伟,运新兵.基于神经网络PID的连挤连轧速度控制系统[J].大连交通大学学报,2014,35(5):92—94. LIU Fu-dong,QIWei,YUN Xin-bing.Speed Control System Based on the Continuous Extrusion and Rolling of Neural Network PID[J].Journal of Dalian Jioatong University, 2014,35(5):92—94.

[15]RODRIGUEZ JM,ESTEVA A,MEZA S.A Note on the Control of the Solidification Front in the Continuous Casting of Copper Tubes[J].Journal Materials Processing Technology,1999,96:42—47.

[16]黄晓旭,蔡大勇,姚枚,等.冷轧多晶铜与多晶铝形变显微组织演变的研究[J].材料科学与工艺,2000,8(3): 1—5. HUANG Xiao-xu,CAIDa-yong,YAOMei,et al.Microstructure Evolution in Aluminum and Copper Deformed by Cold Rolling[J].Material Science&Technology,2000,8(3): 1—5.

Effects of Rolling Reduction on Microstructure and Properties of Copper Strips during Continuous Extrusion and Rolling

YUN Xin-bing,WANG Cong,TIAN Tian,ZHAO Ying,PEI Jiu-yang

(Engineering Research Centre of Continuous Extrusion,Ministry of Education, Dalian Jiaotong University,Dalian 116028,China)

The aim of this study was to investigate effects of rolling reduction onmicrostructure and properties of copper strips during continuous extrusion and rollingwhich was a new strip production technology combining the features of continuous extrusion and hot rolling.The microstructure and properties of copper strip during continuous extrusion and rolling were investigated by using opticalmicroscopy,universal testingmachine and Brinell hardnessmeasurement.The results indicated that recrystallized grainswere obtained by continuous extrusion,the average grain size,the tensile strength,and elongation were about60μm,220 MPa and 66%respectively,and the hardness distribution along the width of the copper strip was not uniform.The grains were elongated during continuous extrusion and rolling.With the rolling reduction increased,the adjacentgrain boundaries spacing gradually decreased and themicrostructures of copper strip gradually formed fibrous tissues,and hardness distribution became more uniform along the width direction of copper strip.The tensile strength increased from 250 MPa to 400 MPa,the elongation decreased from 48%to 13%and the hardness increased from 72HB to 119HB when the rolling reduction increased from 2 mm to 8mm.The influence pattern of rolling reduction onmi-crostructure and properties of copper strips during continuous extrusion and rolling was obtained.

copper strip;continuous extrusion and rolling;rolling reduction;microstructure and properties

10.3969/j.issn.1674-6457.2015.04.001

TG376.51

:A

:1674-6457(2015)04-0001-05

2015-05-16

国家自然科学基金(51175055);高等学校博士学科点专项科研基金博导类资助(20132124110003)

运新兵(1969—),男,天津宁河人,教授,博士生导师,主要研究方向为塑性成形CAE、连续挤压理论与技术、模具CAD/CAM。