食品生产线的计算机控制系统设计与实现

2015-06-26张磊张春波陈红

张磊,张春波,陈红

(1.深圳职业技术学院机电工程学院,广东深圳518055;2.奥博自动化技术有限责任公司,广东深圳518000)

1 引言

随着现代人们生活水平的提高,对各种各样食品的需求也越来越大。食品生产企业根据市场实时订单需求,需要及时调整、合理安排企业所有食品生产线的生产食品种类,及时改变生产线的食品配方及加工工艺参数,使其适应下一个订单食品的生产要求。传统食品生产线[1],生产如饼干等类食品,从食品生产线前段工艺——成型,做出各式各样的面皮形状,到进入后段工艺——烘炉进行烘烤处理,需控制不同的烘烤温度及烘烤时间;当在同一条生产线上调整生产工艺参数时,操作人员需要花费很长时间用手动调整机械及电气的相关参数,极不方便。国外类似的食品生产线自动化程度极高,而国内对应的生产线很多采用人工或半自动控制,生产效率较低,特别是在需要调整生产工艺参数时,常常需花费较多时间,影响了产品的及时快捷交付。如何在生产线更换生产产品时,让操作人员只需简单进行有关操作,便可迅捷完成对整条生产线的参数调整,我们以千层酥生产线为例引入了计算机控制系统,操作人员如需变换生产工艺,只需在上位计算机点击相关操作菜单即可方便实现。

2 食品生产线的工艺过程

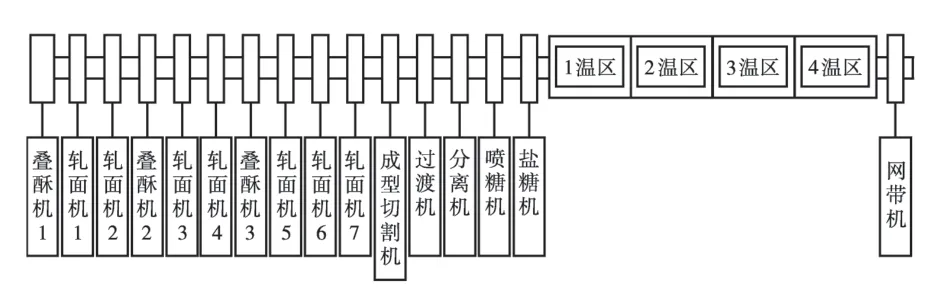

为了节省设备投资,通常一条食品生产线都能生产很多种类、不同形状的食品,只需要改变机械及电气的相关参数。我们通常将一条食品生产线划分为两大部分:前段成型部分和后段烘烤输送部分[2]。以千层酥生产为例,其工艺过程如图1所示。

图1 千层酥生产工艺过程Fig.1 The production process of the puff pastry

将搅拌和好的面团放入进料口,首先由叠酥机1 进行先轧制后叠酥,再由轧面机1,2 轧制,再由叠酥机2 叠酥,轧面机3,4 再轧面,叠酥机3再叠酥,轧面机5,6,7 再轧面,然后由成型切割机将层叠轧制好的大块面皮进行切割,经过过渡机,到分离机将一块块叠轧切割好的面皮左右前后等距分开,再经过喷糖机喷糖,或撒盐,调制各种口味,至此,生产线前段成型部分工艺完成。

按一定间距排列的叠轧面皮接着进入下一个主要工艺——烘烤,千层酥的烘烤炉全长50 m,分为4 段烘烤温区,分别完成千层酥的胀发―定型―脱水成熟―上色,每个温区又分为上下两部分,所以共有8 个温度区域的温度需要控制调节。面皮通过钢带输送进烘烤炉,同一个温区,一般上面温度略低于下面温度,这是由于上面的加热棒直接烘烤面皮上、侧面,而下面的加热棒隔着输送钢带烘烤面皮底部。在面皮刚进入一温区时,面皮中含有大量水分,故一温区设定的上下温度略高于其它温区;越到后面,面皮中的水分越少,最后出炉后的成品千层酥色泽金黄,香脆可口;最后经过网带机,进入整理包装环节。

3 食品生产线的计算机控制系统及其功能

将计算机、可编程控制器等智能化和可编程的设备用于传统的工业现场,从而实现工业生产过程的自动化及网络化[3],这是现代工业的模式。针对食品工业发展现状,我国食品工业生产必须走生产过程全自动化的发展道路。根据千层酥、饼干等食品的生产线工艺过程,我们采用了西门子公司的工业控制软件和硬件,实现千层酥生产线的计算机控制全自动化生产过程。下面分别从千层酥生产线系统的硬件和软件两大部分进行介绍。

3.1 生产线系统硬件设计

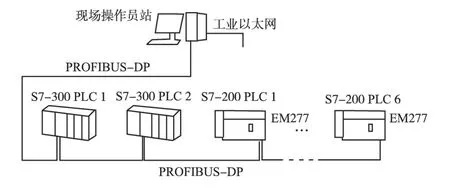

由于千层酥的整条生产线有近百m 长,综合考虑,我们采用西门子工业现场总线来构建整个自动控制系统[4],网络分3 层:工业以太网、PROFIBUS-DP 网 和RS-485 网(USS 通 讯 协议)。下面分别描述其组成及功能。

3.1.1 顶层网络——工业以太网

生产车间现场放置2 台工业控制计算机,一台做操作员站,另一台做工程师站,其主要功用是现场操作员实时监控管理现场设备及生产线、生产线的参数调整、生产配方的管理等;在生产管理厂长办公室放置一台计算机,其主要是生产管理人员随时可以查询现场生产线的生产工况及产品入库情况,为市场销售做好准备。3 台计算机通过西门子工业以太网联网进行数据交换,如图2所示。

图2 工业以太网Fig.2 Industrial Ethernet

由于生产现场离办公区域较远,现场2 台计算机通过光纤连接模块与厂级管理计算机连接,以TCP/IP以太网通讯方式交换数据。

3.1.2 中层网络——PROFIBUS DP网

该网络是西门子公司市场占有率最大、现场总线最具代表性的通讯网络,其具有以下特点:

1)传输速率快,最高可到12 Mbit/s;

2)通讯接线简单,可以采用光纤或屏蔽双绞线,本案采用屏蔽双绞线;

3)通讯距离远,单线最长可达到1 000 m;通过增加RS485中继器可增加通讯距离。

考虑到现场的情况和系统控制的要求,我们采用2 套S7-300 可编程控制器,采用315-2DP CPU,每台可编程控制器配有其它相关模块;其中一台S7-300 PLC 控制前段生产工艺及烘炉部分,另一台控制后段食品分离及包装入库等。整个PROFIBUS-DP网络系统如图3所示。

图3 PROFIBUS-DP网Fig.3 PROFIBUS-DP network

在现场操作员站计算机上安装有1 块CP5611 PROFIBUS 通讯卡,S7-300 CPU 上有2个可定义通讯口,将其中1 个定义成PROFIBUS口,使用总线连接器就可以方便的将上位计算机和S7-300 PLC 用屏蔽双绞线连接起来。2 台S7-300 PLC 均为主站,其中PLC1 控制生产线后段食品分离及包装入库等;PLC2 的本机模块主要检测控制50 m长的烘烤炉,包括8个温区的温度检测、4 个排气阀的开度检测及控制以及8 个温区的电加热系统的闭环控制,除此以外,PLC2还负责将S7-200 从站的数据和上位计算机的数据进行交换,交换的数据主要包括轧面机或叠酥机的工艺工作参数(例如轧面机的面皮轧制厚度,叠酥机的面皮堆叠层数以及它们的运行速度等),6 套S7-200 PLC 通过EM277 通讯模块挂上PROFIBUS网,均作为PLC2的从站。

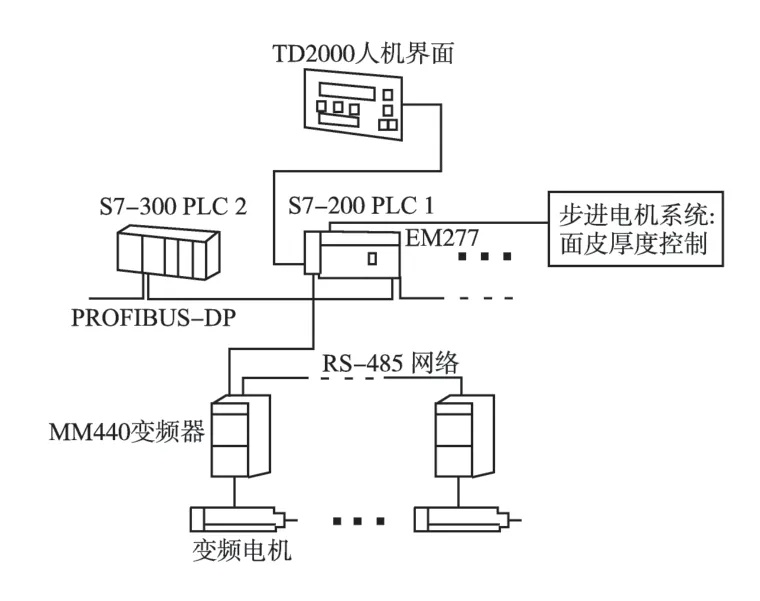

3.1.3 底层网络——RS-485网

前段加工工艺包括3 台叠酥机、7 台轧面机、1 台成型切割机等15 个连续工作段位,我们采用6 套西门子S7-200 PLC 进行工艺控制。每套PLC配有TD200人机交互屏,TD200本身带有触摸按键,可以进行相应工艺段位的面皮轧制厚度、轧制速度、堆叠次数等工艺参数的设置和更改,主要用于该工艺段系统调试时,方便设备调试人员使用。系统对应通讯网络如图4所示。

每套S7-200 PLC依托EM277 PROFIBUS通讯模块与上位控制S7-300 PLC 交换数据,接收控制命令和相关控制参数,返回现场设备工作状态和实际参数情况;同时,PLC 通过2 个通讯口分别与TD200 人机交互设备和现场变频器通讯,实现参数显示修改和速度的控制等,在此,S7-200 PLC 与变频器的通讯采用西门子USS 通讯协议,该协议有自己的专门控制指令,使用非常方便。

图4 RS-485网Fig.4 RS-485 network

当有新产品需要试验其生产工艺参数时,整个生产线分段调整面皮轧制厚度、轧制速度、堆叠次数等工艺参数。我们在每个工艺段现场都配备了1 套TD200 人机交互屏,通过它可方便实现本段工艺参数的现场实时修改,该段调试好的参数先保存在本地S7-200 PLC 中,如此进行下去,直到所有工艺段参数调试完毕;再通过上位机的配方设置监控画面,将针对本次新产品的所有生产工艺参数一次性地读取到上位计算机,并作为该产品的生产配方保存到数据库中。每个产品都有自己的工艺配方,当该生产线需要变换产品类型时,具有授权的操作员只是通过上位计算机配方设置画面从配方数据库中读取相应配方,下载到各个工艺段的PLC中即可。传统生产线在进行轧制速度、堆叠次数等工艺参数调整时,需要更换部分机械部件,费时费工,浪费材料,而本系统轧制速度采用变频调速,无级调速,调速范围很宽,调速过程平稳;通过PLC,可方便实现堆叠次数的参数改变。

3.1.4 轧制厚度闭环控制系统

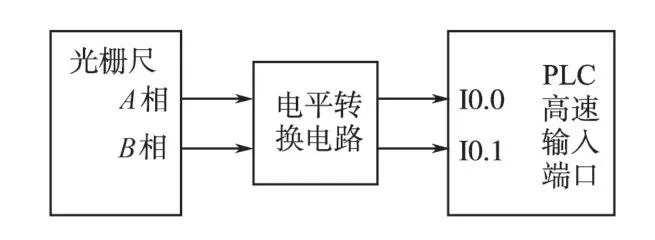

利用PLC 本机配置的高速输出口对步进电机系统进行控制,调节面皮的轧制厚度,并利用光栅尺进行实时测量,闭环调整。

采用S7-200 CPU 本机带的高速输入口对光栅尺的脉冲输出信号进行计数。S7-200 PLC中规定了6 个高速计数器编号,在程序中使用时用HC n 来表示,n 表示计数器号,取值范围0~5;HCn 还是高速计数器的当前值,它是一个只读的32 位双字,不同的S7-200 PLC 使用的计数器是不同的,我们使用的CPU226,6 个计数器都可使用。

计数器的运行模式有4 类,针对光栅尺的输出信号,我们采用A/B 相正交计数模式,该计数模式要求2 个正交输入端A 端和B 端,占用CPU226本机的I0.0和I0.1 2个输入端,分别输入光栅尺的A 相和B 相信号,如图5 所示,当A 相脉冲超前B 相脉冲90°,计数器加计数,反之减计数(注意:对于不同型号的光栅尺,使用者要了解PLC 高速输入端与光栅尺输出信号的电平和电路匹配,以S7-200 为例,如果光栅尺输出A,B 相信号是直流5 V 电平,则还需一个电平转换电路,将高电平提高到直流24 V)。在计数器正式计数前,还需对计数器控制字的相关位进行初始化设置,不同的计数器,有不同的控制字位。我们使用HC0 计数器实现正交计数,将SM37.0置0(高电平复位有效),SM37.2 置1(不倍频),SM37.7置1(允许)。

图5 光栅尺的高速计数Fig.5 High speed counting for grating ruler

高速计数器的初始值和预置值均为32 位带符号整数,每个计数器都有自己的专用寄存器地址,如HC0 的初始当前值和预置值分别存放到SMD38 和SMD42 中。使用时,必须先将SMD38和SMD42赋值,再执行HSC指令,就能将新值送入到高速计数器中。

高速计数器的程序编制,西门子提供了快速简单的编程向导,在软件中打开快速向导,双击高速计数器,就进入了高速计数器的设置及初始化的工作,完成向导设置后,编程软件自动生成一个HSC_INIT 的子程序,以HC0 高速计数器为例,A/B正交2路信号输入,1倍频,计数初值和预置值均为0,通过高速计数向导完成设置后,编程软件自动生成的子程序如图6所示。

在主程序中上电时调用1 次该子程序,即实现了对该高速计数器的定义及设置。

图6 高速计数子程序Fig.6 The subroutine for high speed counting

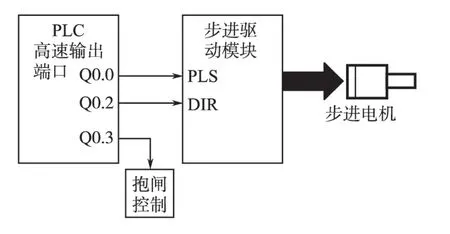

面皮轧制厚度控制由步进电机驱动系统实现。S7-200 PLC CPU 本机提供2 路PTO/PWM高速输出口Q0.0 和Q0.1,同高速计数端一样,高速输出口也需要特殊寄存器对它进行定义,Q0.0对应的控制字节为SMB67,Q0.1对应的控制字节为SMB77,根据使用情况,将相应控制位置位,本应用SM67.6 置0(PTO 模式),SM67.7 置1,其它采用默认值。本应用将控制字节16#80 写入SMB67,程序运行中,启动PTO 脉冲输出命令即可。系统接线如图7所示。

图7 步进控制系统Fig.7 Stepping control system

当步进系统调节位置时,先打开抱闸控制;当位置调节完成时,控制机械抱闸,防止位置跑偏。PLC 高速输出口Q0.0 连接步进驱动模块的脉冲输入端PLS,控制步进电机速度及位置;另一输出端(例Q0.2)连接驱动模块的方向选择端,控制步进电机正反转。在实际使用中,需注意PLC与不同品牌型号步进驱动模块的正确接线(有的需加1 kΩ限流电阻)。

PTO 脉冲串控制编程,同上面高速计数一样,利用编程软件中的快速向导完成,注意在向导设置过程中,选择单速连续运行,并设置好启动/停止速度、最大速度、单速连续运行速度,以及加减速时间,并勾选“编一个子程序为用于为此包络启动STOP 操作”,设置好减速脉冲数n1(该脉冲数为PLC 控制步进电机减速过程的输出总脉冲数),完成向导配置,此时软件自动生成4 个子程序,我们将用到其中的2 个子程序PTO0_CTRL和PTO0_ADV。

位置控制编程:机械上设置一个原点限位开关,PLC 首次上电运行时,在本地TD200 操作屏上执行1次初始回原点操作,定位机械零位,初始位脉冲数为0,设定位置脉冲数为0;当通过TD200操作屏或上位机改变设定位置时,通过位移换算,将设定位移(最小单位mm)变换成位移脉冲数据n0,变换比例是以高速计数口计数1 个脉冲所对应的厚度实际位移,同理将PLC控制步进电机减速过程输出的总脉冲数n1也要做同样处理(变换比例是以PLC输出一个步进电机驱动脉冲所对应的厚度实际位移,再变换成对应高速计数口的脉冲数)记为n11;将该当前设定位移脉冲n0与当前实际反馈位移脉冲n2比较,当设定值大于反馈值时,启动步进电机正向运行;反之步进电机反向运行,均在主程序中调用PTO0_CTRL子程序。当通过高速计数端口反馈实际位移到达减速点时(正向运行减速点高速计数反馈位置为n0-n11,反向运行减速点高速计数反馈位置为n0+n11),在主程序中调用PTO0_ADV 子程序,减速停机,当步进电机停止转动则机械抱闸立即动作。

通过对光栅尺的高速脉冲的位移测量,以及利用S7-200可编程控制器CPU本机的高速计数和高速输出口,构成了一个廉价的闭环位移控制系统。

3.2 生产线系统软件设计

该系统软件的设计开发包括两部分:上位计算机监控组态软件开发和多台PLC(包括S7-300 PLC和S7-200 PLC)控制、通讯软件开发,下面分别叙述其主要技术特点。

3.2.1 上位计算机监控组态软件设计

我们采用西门子公司WINCC组态软件作为开发平台,该软件具有诸多优点,例如强大的数据库功能,基于VB 或VC 的程序脚本编写开发,图形化的监控画面设计,并提供丰富的图库供使用者选用。

上位计算机监控画面包括:主画面、配方设置、生产线监控画面、生产报表、故障记录、参数调试、操作说明、温度棒图以及温升曲线等。下面对几个重要的监控画面做一描述。

1)配方设置。在本文中的配方,不是指面团的构成成分和比例,而是指生产工艺过程中所涉及到的工艺参数。千层酥食品生产线的设计要考虑它的通用性和效率,传统的食品生产线当需要更换生产其它种类食品时,要对整条生产线相应的工艺参数由人手动调整,费时很长,有时影响产品的及时交货,关键是调试工人的工作量较大;而采用计算机控制的自动化食品生产线,由于所有工艺参数都是自动设置、自动调整,我们只需把新的工艺参数由计算机发送到底层PLC即可,由底层PLC 自动完成对相关设备的调整,整个过程在极短时间内完成,不需要人工干预,极大地提高了效率,大大减轻了工人的劳动强度。该千层酥生产线配方设置主要涉及到的生产工艺参数有:叠酥机1 的2 个厚度设置,4 个速度设置(对应4台变频器),轧面机1的2个厚度设置、1 个速度设置,轧面机2 的1 个厚度设置、1 个速度设置,叠酥机2 的2 个速度设置,轧面机3 的1个厚度设置、1个速度设置,轧面机4的1个厚度设置、1个速度设置,叠酥机3的2个速度设置,轧面机5,6,7 的各1 个厚度设置、1 个速度设置,成型切割机、过渡机、分离机、喷糖机、入炉座机、网带机的速度设置(各对应1 台变频器),以及烘炉的8个设定温度和4个烟囱开度值等。不同的产品对应不同的配方,配方存储在数据库中,可任意增减或修改,操作方便。生产不同产品时,只需将数据库中的配方调出,通过下载按钮,下载到S7-300 PLC 中即可,生产线自动调整配置新的工艺参数。同样,当调试一种新产品的生产工艺时,一旦参数调整合适,只需在上位计算机配方设置画面点击上载参数按钮,底层S7-200 PLC中的工艺参数就被读取到上位计算机中,并可存储到数据库中。如图8所示。

图8 配方设置画面Fig.8 The screen for recipe set

2)生产线监控画面。同其它的自动化系统一样,在上位计算机的监控画面中,设计有实际生产线工况的模拟画面。利用WINCC的工业图库或自己绘制,将整个千层酥食品生产线的实际工况按生产的工艺过程在计算机上模拟显示出来;所有设备的工作状态(运行、停止、故障),现场的实际生产参数等信息在监控画面上实时更新显示,方便操作人员监控管理。

3)温度棒图以及温升曲线。烘炉是该生产线的主要设备之一,有8 个温区的温度检测控制和4个烟囱的开度检测控制,共形成12个闭环控制系统。通过该画面,可以监视查询若干时间长度内烘炉8 个温区的温度控制变化情况,对应的可以跟踪它对产品质量的影响,对于工厂控制改进生产工艺参数提供了便利。

4)生产报表。由于计算机及上位软件的使用,在生产的统计报表上,将以前人工做的繁重枯燥的工作交由计算机自动完成。在千层酥食品生产中,通过上位机和PLC配合,自动统计计算出生产产品的数量、生产所用的时间、消耗的电能,以及自动记录生产的批次、对应的产品配方等信息,方便管理人员查询、追踪。

5)故障记录。该画面对生产线的现时及历史故障提供查询,显示故障的发生时间、故障发生的位置等,方便维护人员检修设备。

6)参数调试。该画面主要用于生产线初装或试制新产品时,为使用者提供一个操作简便的人机交互界面。该画面将所有可能调整的生产工艺参数罗列其上,调试人员只要通过键盘输入新的参数,计算机立即将该数据发送到底层PLC中,系统立即以该新参数控制生产;待生产线所有参数调整完毕,利用画面上的上载参数按钮,可将当前系统中的适用参数一次上传,并存储到配方数据库中形成新的产品配方。

7)操作说明。通过该画面,简洁地介绍系统如何的开机、停机,以及如何应对一些简单的故障情况,方便新来操作人员熟悉系统的操作运行。

3.2.2 PLC应用软件编程设计

由于本系统PLC 部分由两级工业现场网络构成,一是PROFIBUS 总线系统;二是底层RS-485总线系统。

PROFIBUS 总线系统程序:包括2 台S7-315DP 主站编程,其中一台主管后续分拣包装,另一台对烘炉温度进行检测控制,同时负责与上位计算机和S7-200 从站PLC 交换数据。从站S7-200 PLC 通过EM277 模块上挂PROFIBUS总线,其与S7-300 主站PLC 的通讯通过其V 寄存器作为数据交换区实现,上位计算机的控制参数通过S7-315 主站,再通过EM277 模块传到S7-200 PLC中,现场底层数据也是通过该通讯链路将数据上传到上位计算机。

RS-485 总线系统程序:主要实现S7-200 PLC对变频器的控制及监测,以及对轧辊厚度的调谐控制。西门子有专门的变频器控制指令包,可以方便地将给定频率等控制参数发送到变频器,并将变频器状态等参数回送给S7-200 PLC。另外,通过光栅尺将位移模拟量检测出来给S7-200 PLC,与设定值比较后,通过控制步进电机来调节轧制厚度,形成轧辊厚度闭环检测控制。

4 结论

本系统调试完成后,由于采用了上位计算机及数据库系统,生产线的工艺调试和工艺变更非常方便,只需简单的上位计算机按钮操作;同时,由于整个生产线的层级通讯设计,各工艺段之间的数据交汇实时进行,各工艺段的生产工艺参数的修改实时完成,对应的机械部分的调整也通过步进控制系统自动完成,无需人工介入。该系统食品企业使用非常方便,生产效率得到极大提高,真正实现了企业的订单式生产管理,减少了库存;而且通过计算机及网络,将生产现场的实时数据对接到企业的管理系统中,方便企业管理人员实时跟踪了解车间生产情况,进而计划企业的产品市场销售,实现了企业生产管理的一体化。

[1]许占林.中国食品与包装工程装备手册[M].北京:中国轻工业出版社,2000.

[2]张国治.焙烤食品加工机械[M].北京:化学工业出版社,2006.

[3]邱公伟.可编程控制器网络通信及应用[M].北京:清华大学出版社,2000.

[4]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.