汽车尾箱电动气弹簧柔性控制系统

2015-06-26谈晓成吴新开周奇峰刘朝伟

谈晓成,吴新开,周奇峰,刘朝伟

(湖南科技大学 信息与电气工程学院,湖南 湘潭 411201)

0 引言

近年来,随着汽车消费量增大、消费者对汽车舒适度要求的提高,汽车产品向智能化过渡的步伐也愈来愈快。然而目前大多数国产汽车在尾箱门上采用机械撑杆,这种撑杆操作简单,但尾箱门会直接开启至最大高度,缺乏灵活可控性,导致尾箱门很容易出现刮擦或者夹手现象。为了提高汽车尾箱门的智能化水平,作者以由伺服电机推动的氮气撑杆为控制对象,采用MC9S12XS128为主控芯片[1],通过H桥驱动电路构成实时反馈控制系统,实现了电机的状态检测与正反转控制。该方案控制方便、成本低廉、拓展性好,大大提高了汽车尾箱门的安全性与灵活性,可广泛应用于汽车尾箱门上,提高了汽车的智能化水平。

1 系统功能需求

1.1 功能要求

当车主携带智能钥匙靠近汽车尾部时,智能钥匙将与尾箱门控制芯片进行无线通信,自动进行身份识别,唤醒控制系统。系统完成身份识别后,车主通过触发红外感应探头、钥匙开关或车载开关按钮三种方式对尾箱门进行指令控制。

当车主下达开关门指令后,系统由飞思卡尔MC9S12XS128主控芯片对英飞凌BTS7960B电机驱动电路的控制,实现对撑杆电机正反转的控制,使尾箱门按照车主的指令进行任意幅度的开、关门动作。

1.2 功能需求

系统要求自动识别尾箱门的工作状态,根据不同状态执行相应的操作。本系统有以下功能:“智能操控”、“自动避障”、“一键即停”和“开度可调”。

“智能操控”:系统支持红外感应、钥匙开关、车载开关三种方式对汽车尾箱门进行操作;支持一键启动,智能判别尾箱门状态,车主只需按一个按钮,就可灵活实现尾箱门的所有操作。

“自动避障”:尾箱门在上升或者下降过程中,如遇到障碍物或一定阻力,系统将在1秒内自动调整撑杆电机状态,使尾箱门自动小幅度回转后停下,以避免损坏尾箱门,有效防止尾箱门误压误撞人体的事故。

“一键即停”:系统支持一键即停操作,车主可通过按键在尾箱开关门全过程中选择任意位置停下,并且不影响后续操作,继续按下按键,尾箱门将完成未完成的操作。

“开度可调”:尾箱门初始开启高度可根据用户自定义灵活设定,操作简单方便。车主可在任意时刻任意位置对尾箱门进行人为抬高、压低或一键即停操作,达到车主理想位置时,长按开门键4秒,听到蜂鸣器长嘀一声,则自动完成设定开门高度。

2 系统的基本架构及主要硬件组成

根据系统设计要求,尾箱门控制系统必须实现对撑杆电机的实时状态检测,能根据用户要求对尾箱门的开关度进行精准控制,并在尾箱门出现异常情况时,自动进行故障诊断与处理。该系统由一片最小系统芯片、电机驱动模块、检测模块、无线通信模块、红外感应探头、遥控器和若干车载按键组成,系统结构如图1所示。

图1 系统原理框图

2.1 电动气弹簧撑杆柔性模型设计

氮气弹簧是将高压氮气密封在确定的容器中,外力通过柱塞杆将氮气压缩,当外力去除时靠高压氮气膨胀来获得一定的弹力。氮气弹簧具有体积小、弹力大、寿命长、弹力恒定等特点。本设计中,电动气弹簧撑杆采用有刷直流电机作为动力部件,其前端与减速器相连接,减速器与螺杆刚性连接,通过电机的转动带动螺杆旋转,螺母带动活塞,螺杆与螺母的配合推动活塞伸缩,见图2。因此,电机的旋转即转变为活塞的往复运动。电机尾部与编码器相连,电机旋转时带动编码器磁极运动,触发编码器发出两相矩形方波,该方波送到单片机端口,实现电机方向检测和波形个数累加[2]。

设活塞行程量为L,螺杆每转一周,活塞移动步距为τ,则得全行程螺杆转动圈数:

因减速的变比为1:X,则有,电机完成总行程的电机转数T为:

依据编码器线数K,则得完成总行程编码器输出波形个数C为:

以甘肃省农村信息公共服务网络工程一期项目、甘肃省农村信息公共服务网络工程二期项目为契机,通过政府补助和企业自筹相结合的方式,加大资金投入,加快农业信息化发展。省、县财政补助资金达170多万元,主要用于县级农业信息服务平台建设,村级信息点工作经费,新技术、新产品的示范应用等方面,为各项工作的顺利开展提供了资金保障。

K、X、τ为结构系数,均为常量。由此,控制了脉冲个数,即完成了对行程L的控制。

图2 电动气压撑杆结构框图

2.2 主控芯片的选型及其特点

系统的核心在于对撑杆电机的控制,在满足汽车电子行业标准下,高效精准的对电机实施正反转控制,及时应对各种突发情况并进行故障处理是主控芯片选型的依据。本设计采用美国飞思卡尔公司的MC9S12XS128MAA芯片作为主控芯片,该芯片是一款专门针对汽车电子的高性能16位单片机,总线速度高达40 MHz,具有速度快、功能强、成本低、功耗低等特点,集成了以下资源[3]:128 kB程序Flash和8 kB Data Flash;内嵌 MSCAN模块用于CAN节点应用,内嵌支持LIN协议的增强型SCI模块及SPI模块;4通道16位计数器;出色的低功耗特性,带有中断唤醒功能,实现唤醒休眠系统的功能;8通道PWM,易于实现电机控制。

2.3 电机驱动设计

该系统电机采用PWM驱动,如图3所示,驱动电路由两片“英飞凌”电机专用芯片BTS7960B组成H桥型电路。BTS7960B是一款集成度较高的大电流半桥驱动电路,该芯片内部采用P沟道MOSFET,避免了电机的电磁干扰,提高了EMC能力[4]。该芯片持续的漏极电流高达40 A,允许PWM的频率从0 Hz到25 kHz间任意变化,满足目标电机的各种驱动需求。通过状态标志位(IS位),实现电机状态诊断和电流采样,并具有保护功能。通过外部电阻调节内部 MOSFET开关速率,以获得最优 EMI。BTS7960B通态电阻典型值为16 mΩ,驱动电流可达43 A[5],即使在北方寒冷的冬天,也能保证系统的稳定性。

图3 电机驱动模块设计框图

通过调制的脉冲,经过BTS7960B的控制输入端IN1和IN2分别送入两片控制芯片中,通过IN1和IN2的不同电平组合,分别完成对电机的正转、反转、制动等控制。电机停止时,将控制芯片INH控制端电平拉低,使电机控制芯片进入休眠模式,减少电源消耗。BTS7960B的IS为运行电流大小检测输出端,通过外接电阻R,获取采样电压送MCU进行AD转换,以实现对电机堵转的判别与控制。

2.4 正反转检测模块设计

编码器输出波形特性为:电机正向旋转时 A相超前B相90°;电机反向旋转时A相滞后B相90°。因此,判别电机正反转方向的实质是测量并计算A、B两相波形的相位差,以此来判别电机旋转方向。

系统中正反转检测模块采用带维持阻塞性能的双D触发器SN74LS74构成的正反转判断电路,利用A、B两相波形出现的时差,触发D及端,测量会由于D及触发端先后触发顺序不同而造成的高低电平差异来确定电机的旋转方向。

2.5 电源模块设计

LM2576芯片是美国国家半导体公司生产的3 A电流输出降压开关型集成稳压电路,内含固定频率振荡器(52 kHz)和基准稳压器(1.23 V),具有完善的保护电路,包括电流限制及热关断电路等,利用该器件只需极少的外围器件便可构成高效稳压电路。其最大输出电流为3 A,最高输入电压40 V,输出电压5 V,最大稳压误差为4%,转换效率75% ~88%,工作温度范围为-40℃~125℃,TTL 电平兼容[6]。

图4 电源模块设计框图

考虑到汽车电子的特性,汽车在启动的瞬间,电流会急剧增加,所以在电源取电端增加一个1 A自恢复保险丝,其在室温下的最高工作电流为1.1 A,最小故障电流为2.2 A,耐流值可达到100 A,对电路起到有效的保护作用。D2为TVS稳压二级管,有助于电路中的器件免受浪涌脉冲的破坏。

2.6 PCB设计及抗EMC措施

PCB设计难点在于元件布局和布线。布局按不同功能模块进行分块,布线要考虑各功能信号线的特征阻抗、频率和电流大小,进行线宽和间距设计。

尽量缩小电源线与地线间距,以减小电流回路面积,增大互感系数,减少感应效应,且印制线路板上的电源线面积和地线面积在设计上保持两者基本相等。在IC附近,电源线和地线之间采取加高频、低自感系数的陶瓷电容进行去耦处理。大容量电容的容值保持在所有去耦电容容值和的10倍以上[7]。

为提供抗EMC能力,对底层进行覆铜到地,并有效缩短接地网络的路径,减小引线电感;由于电机工作在开关状态,在电机输出两端采用大电容并小电容的方式进行滤波和抑制纹波电压。

3 系统软件设计

本系统设计共包含主程序和5个较为重要的模块程序(电机动作、遥控通信、学习存储、AD检测、脉冲计算)。

系统工作流程:串口接收到数据表示车主遥控器在搜索范围内,整个系统会被激活,所有的动作才会响应,因此串口中断设置为第一优先级;脉冲累加中断设置为第二优先级,因系统的正常运行都需要明确知道当前的位置,如位置计算误差过大,就会导致用户的直观感受满意度不高,特别是用户自定义新的默认位置时,就有可能达不到用户的要求;外部中断按键设置为第三优先级,其功能为开关门按钮在电机不动作的时候,能够瞬间响应。在电机运转的时候,由于此时有脉冲累加中断产生,所以外部中断有可能会被打断,这并不影响用户的直观感受;定时器中断设置为最低优先级,主要用来定时检测串口的数据得到遥控器的信息。图5为该系统流程框图。

4 测试结果及分析

根据该套系统的设计方案,将主控板和电动气弹簧撑杆相连接并与无线遥控模块相配合在福特翼虎车型上进行上车调试,测试结果如表1-表3所示。

图5 系统程序流程框图

表1 开/关门测试

表2 “自动避障”及“一键即停”功能测试

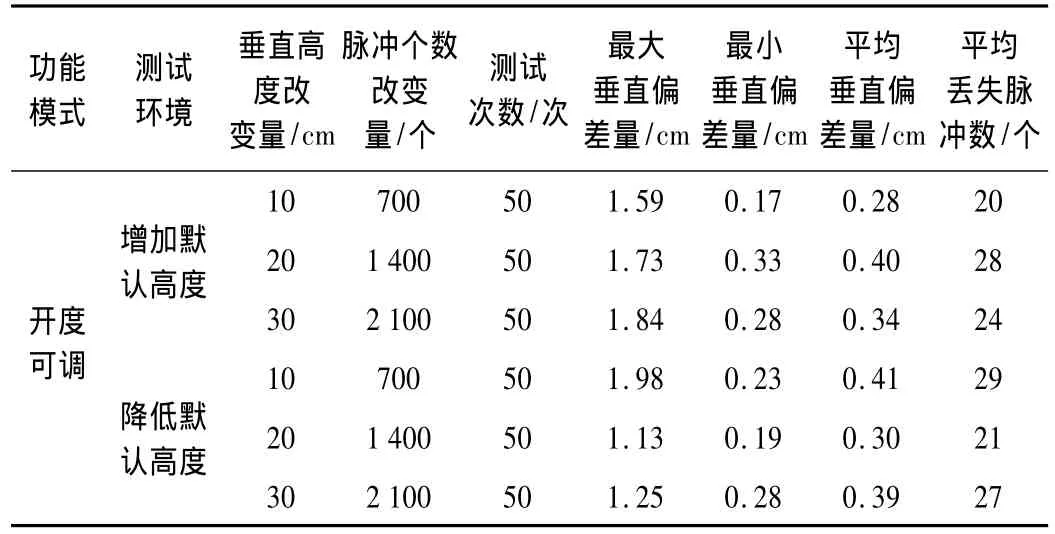

表3 “开度可调”测试

如表1所示,在反复开关门指令测试中,误动作次数都为0,撑杆最大行程捕获的脉冲个数稳定在7 000个脉冲左右,表明控制系统稳定可靠;如表2所示,在“自动避障”、“一键即停”等功能中,该控制系统的平均响应时间快达1 s左右,保证了系统响应的实时性;如表3所示,“开度可调”使得车主可以自主设定默认高度,垂直偏差量控制在1 cm左右,控制精度非常高。在测试过程中,系统响应时间有差异的主要原因是电机在全程正常运行的过程中返回给AD检测的值在不同的位置时不一样。而堵转检测的响应很快,因为涉及到硬件保护的问题,一旦响应延迟,会影响电机寿命,所以采取的是在不同位置设定不同的堵转限定值,这样就可达到平衡响应速度和响应上限的目的。脉冲丢失现象的主要原因是系统程序中串口的中断会影响脉冲中断,撑杆走完全程的时间为2 s左右,大概每300 μs就会产生一个脉冲中断,而串口的中断为1 ms左右,所以有可能在两个中断同时触发的时候丢失一个脉冲。在脉冲误差控制当中,AD采样速率为2 MHz,采样一个数据只需0.5 μs,而脉冲中断的周期大概为300 μs,所以采取多做几次滤波处理来保证数据的准确性,本系统采用多次均值滤波,最终保证脉冲的丢失个数在30个以内,误差控制在0.5%以内。总的来说,该控制方案没有误操作,响应快、控制稳定、精度高,能够满足控制要求。主控板实物图及上车调试过程如图6和图7所示。

图6 主控板实物图

图7 上车调试过程实物图

5 结束语

本文在对电动气弹簧控制的基础上,设计了一套汽车尾箱电动气弹簧柔性控制系统。目前这套系统已在福特翼虎型汽车上完成调试,从使用效果来看,该系统可完成所有预设功能,并且稳定度高、可靠性强。该套系统综合考虑了系统资源、功能性、经济性、可靠性等多方面因素,为汽车尾箱机械撑杆系统提供了更新换代的可能。

[1]刘伟.基于MC9S12XS128微控制器的智能车硬件设计[J].电子设计工程,2010,18(1):102-103,105.

[2]罗亚非.凌阳.16位单片机应用基础[M].北京:北京航空航天大学出版社,2006.

[3]蔡述庭.“飞思卡尔”杯智能汽车竞赛设计与实践[M].北京:北京航天航空大学出版社,2012.

[4]张林,赵治国.离合器作动电机驱动电路设计[J].机械与电子,2010,28(8):17-21.

[5]BTS7960 high current PN half bridge,Infineon on Data Sheet,Rev 1.1,[Z].2004.

[6]王明顺.基于LM2576的高可靠MCU电源设计[J].国外电子元器件,2004,11(11):12-14.

[7]GB4586.3-88,印制电路板设计和使用[S].