工艺强化后轿车等速万向传动轴材料扭转断裂研究

2015-06-24卢曦

卢 曦

(上海理工大学机械工程学院,上海 200093)

工艺强化后轿车等速万向传动轴材料扭转断裂研究

卢 曦

(上海理工大学机械工程学院,上海 200093)

以工艺强化后某轿车等速万向传动中间轴材料试样的扭转断裂为对象,试验研究了不同载荷强化和损伤后试样的静扭转断裂和疲劳扭转断裂断口形貌、断口硬度特性以及剩余静强度、剩余静刚度和断口硬度之间的相互关系和变化规律.研究结果表明,无论是经过小载荷强化还是疲劳大载荷损伤的材料试样,其静扭转断裂断口都是横向剪切断裂且断口十分平齐;材料试样无论是否经历强化或损伤,其疲劳断裂断口呈现正断或横向切断不平齐两种形貌,正断和横向切断不平齐两种疲劳断口形貌与试样的强化过程、损伤过程以及试样的疲劳寿命之间没有明显的内在关系;疲劳过程中试样的剩余静强度、剩余静刚度和断口平均硬度的变化趋势和规律基本一致.

扭转断裂;断口形貌;扭转疲劳;剩余静强度;剩余静刚度;硬度

等速万向传动轴是轿车传动系统中的重要部件,主要由固定万向节、滑移万向节和中间轴组成,等速万向传动轴总成的静扭转强度特性和扭转疲劳强度特性是其重要的性能指标.随着制造工艺的不断提高,等速万向传动轴总成的主要失效方式之一是中间轴扭转静断裂和疲劳断裂.特别是为了满足整车轻量化的要求,中间轴结构从原来实心轴过渡到等截面空心轴,再到变截面变壁厚旋锻轴,中间轴最大减重可超过40%,中间轴的强度潜能几乎达到极致,因此,中间轴的扭转强度和断裂问题显得更加突出.

对于承受扭矩的轴类零件,扭转疲劳断裂一般包括:a.拉断,和轴内成45°,横断面呈星状,当应力集中较大时呈锯齿状.b.横向切断,和轴向垂直,横断面呈阶梯状.c.纵向切断,和轴向平行,横断面呈阶梯状.轴类零件的扭转疲劳一般看不到成贝壳状或海滩状的裂纹前沿线[1].在轴类扭转疲劳断裂研究方面,文献[2-3]以40Cr材料试样为例,研究了不同回火温度扭转疲劳断裂机制;Murakami等[4]以S45C钢为对象,研究了扭转疲劳下的疲劳裂纹和疲劳极限;Tschegg[5]以AISI4340钢为例,研究了III型和I型扭转疲劳裂纹扩展特性等.现有的扭转疲劳断裂以微观、裂纹扩展等研究为主,几乎没有涉及实际轴类零件的具体强化工艺;特别是对于经过工艺强化后试样在扭转疲劳过程中硬度、剩余强度及剩余刚度等典型机械特性之间内在关系至今没有公开的国内外文献报道.

轿车等速万向传动轴中间轴需要进行表面工艺强化以充分发挥材料的潜能,典型的中间轴硬化层深度可达3.5 mm、表面硬度52-58HRC,静扭转强度可达1 500 MPa.作者的研究表明,表面工艺强化后材料和零件的弯曲和扭转疲劳特性会发生较大的变化:疲劳强度很高、没有明显的疲劳裂纹源、裂纹扩展范围很小、裂纹萌生寿命占全寿命90%以上等[6-8].研究经过工艺强化后材料的扭转断裂形貌和试样断裂处的典型机械特性之间的内在关系,可为等速万向传动中间轴扭转疲劳失效分析、工艺优化、抗疲劳设计以及可回收评价等提供重要参考依据.本文以某轿车传动轴总成中间轴材料试样为对象,研究疲劳过程中扭转断裂断口形貌和典型机械性能之间的关系.

1 材料和方法

材料试样选择等速万向传动中间轴常用的国产40Cr正火态棒料,抗拉强度大于650 MPa.材料试样的表面强化工艺参照某中间轴的热处理工艺:中频淬火加回火,热处理后表面硬度52-58HRC,心部硬度小于等于30HRC,试样硬化层深度最小1.9 mm(最小直径为12 mm),材料试样形状和尺寸如图1所示.

图1 材料试样Fig.1 Material specimen

材料试样的扭转断裂试验包括静扭转断裂和疲劳扭转断裂两类.静扭转断裂包括原始试样直接静扭转断裂和经过不同载荷强化或损伤后静扭转断裂两种;疲劳扭转断裂试验包括不同损伤载荷下的疲劳断裂和不同载荷强化后疲劳断裂,文献[9-12]给出了所有试验载荷大小、方法和步骤等.

硬度测量部位选取试样断口附近圆柱面,每个测量部位沿圆周方向选择不少于6个点的平均硬度作为断口硬度,原始试样的参考硬度为HRA78.9.由于试样承受纯扭矩,在不考虑材料、加工和热处理等造成离散影响的情况下,试样的硬度变化仅与施加的载荷和载荷作用次数相关,考虑到硬度测量方便,选择离断口1 cm处的位置作为断口硬度测量位置.

疲劳试验在国家拖拉机质量监督检验中心洛阳西苑车辆与动力有限公司的电液伺服扭转疲劳试验机上进行,加载频率2 Hz,循环比r=0.1.剩余静强度和剩余静刚度试验在上海理工大学的济南NZ-1000扭转试验机进行.硬度试验在上海理工大学的HRS-150数显硬度计上进行,按照GB/T230.1-2009的规定进行,测量条件为:金刚石压头、测量HRA硬度、测量负荷60 kg、保荷时间5 s.

2 试验结果和分析

2.1 断口形貌

试验过程中发现试样断口形貌与试验载荷、疲劳寿命以及其它机械特性等之间的规律性不明显,很难给出定量结论.另外,由于试样的硬化层很深,疲劳区域范围很小,也很难通过金相分析观察到疲劳裂纹源、疲劳扩展过程以及疲劳断裂机理.故本文没有给出断口的定量变化规律和金相分析结果,仅从断裂断口形貌进行分析和归类,文献[9-12]给出了所有试样的详细疲劳试验过程和结果.

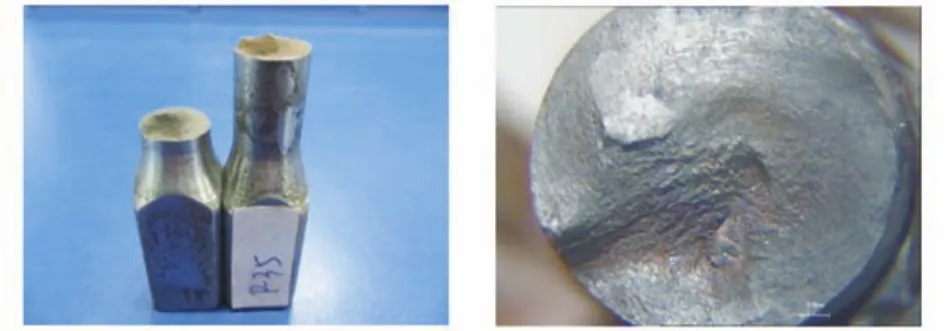

静断和疲劳后静断的所有试样如图2所示,其断口形貌全部是横向剪切,而且断口非常平齐,图3是典型的横向剪切平齐断口.

图2 静断裂和疲劳后静断裂断口试样Fig.2 Fracture morphology of static torsional fracture and fatigue fracture

图3 P-30横向剪切断裂全貌图Fig.3 Trausverse shear fracture morphology of specimen P-30

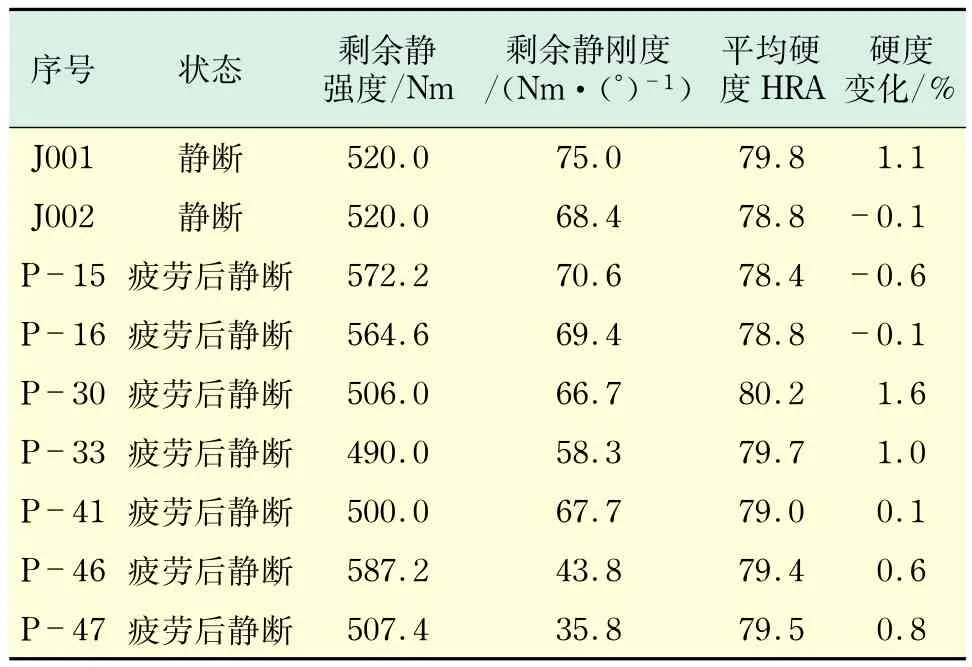

典型的P-30试样疲劳试验后静扭断(疲劳加载204 700次后试验停止[12]),断口中没有观察到明显的疲劳裂纹源和疲劳扩展区,与文献[1,6-7]的试验研究结果相符.表1给出了典型的断口切断平齐试样的剩余静强度、剩余静刚度、断口平均硬度和硬度变化率.

表1 断口平齐试样的典型机械特性Tab.1 Mechanical characteristic of transverse shear specimess

表1中试样剩余静强度高于原始静强度的原因是这些试样经过小载荷的强化,其中,P-46和P-47试样的疲劳验证寿命有些异常,验证寿命超过150万次[12].对于静断裂,无论直接静扭断还是疲劳后静扭断,其断口都是横向剪切平齐.

由于试样承受纯扭矩,从断口形式来看,静扭转断裂是沿着最大切应力平面断裂,抗切(剪)能力弱于抗拉压能力,属于典型的塑性材料的扭转静断裂.试样的硬化层虽然很深,强度和硬度也很高,但并没有淬透,心部仍具有很好的塑性,以抵抗变形和冲击.

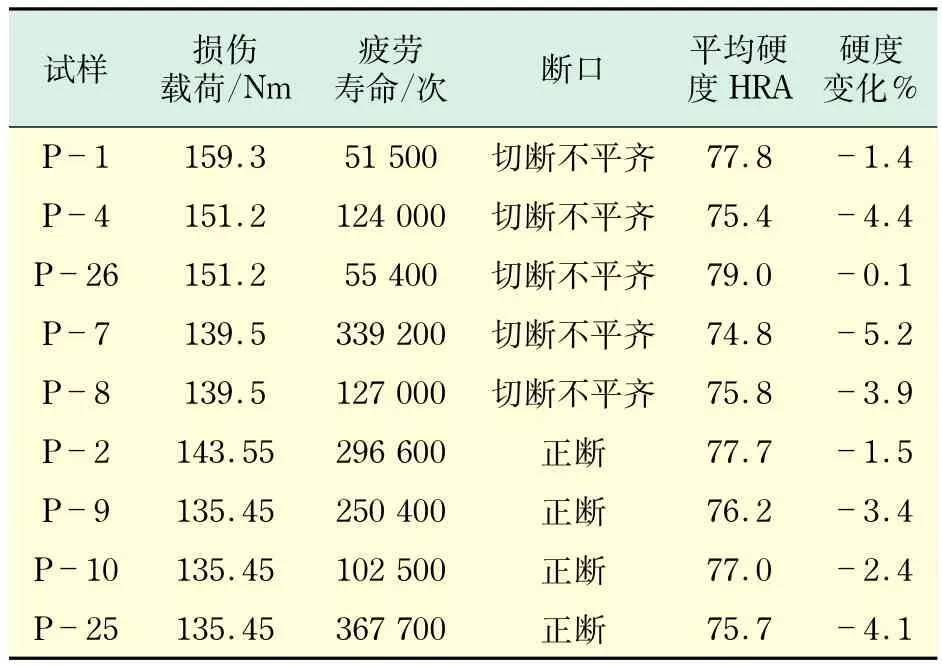

不同损伤载荷幅值下的疲劳寿命、断口形貌和平均硬度的结果如表2所示.从表2中可以看到,疲劳断裂口呈现正断和切断不平齐两种形貌,断口形貌和疲劳载荷没有明显的规律.

表2 损伤试样试验情况及硬度值Tab.2 Test conditions and hardness of damage specimens

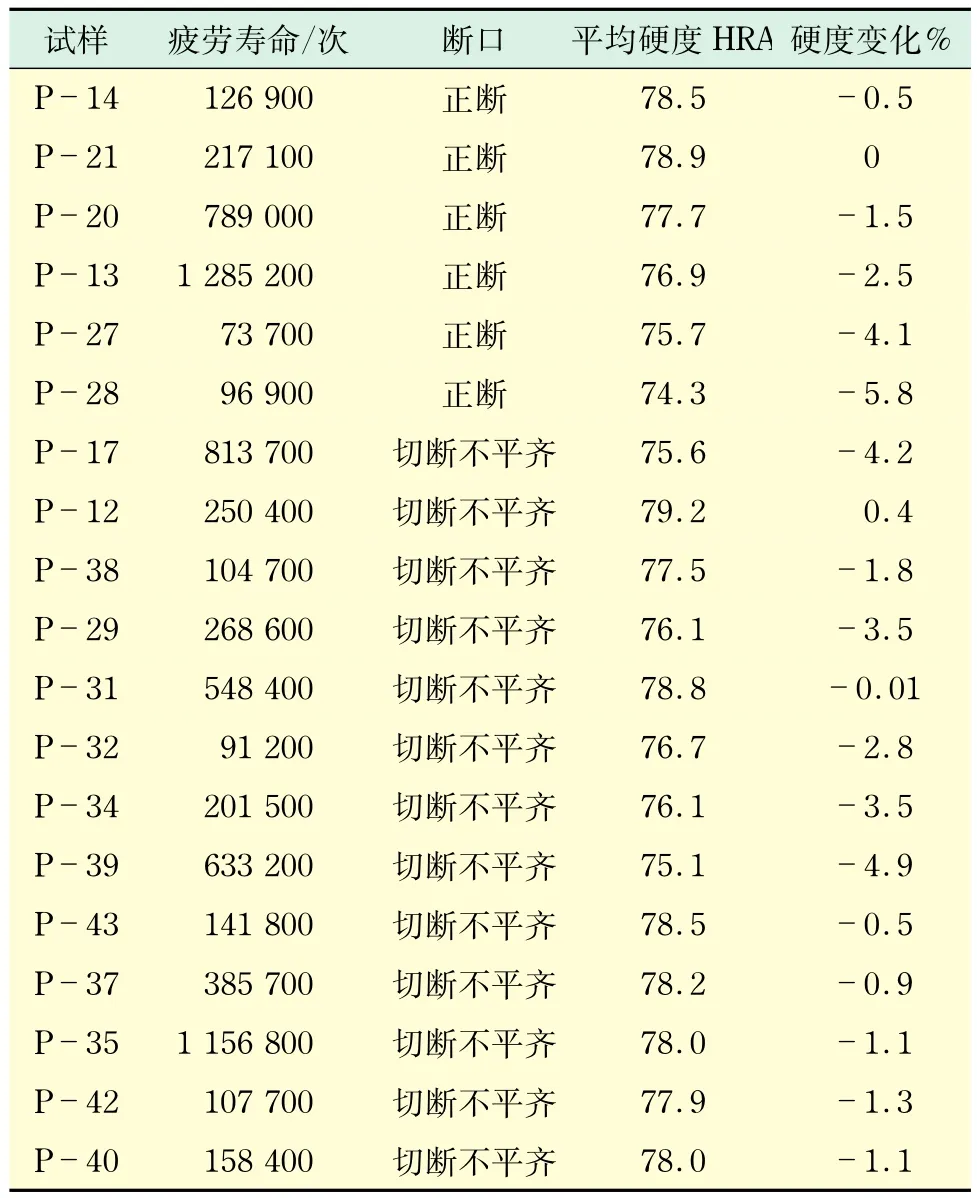

经过不同小载荷强化后,在验证载荷135.45 Nm下的疲劳寿命、断口形貌、断口硬度及其变化率如表3所示(见下页).同样,疲劳断裂口呈现正断和切断不平齐两种形貌,断口形貌和疲劳载荷、强化条件也没有明显的规律.

断口不平齐和正断所有试样如图4所示(见下页).疲劳断裂疲劳寿命最长的断口切断不平齐试样P-35如图5所示(见下页).在图5中,同样没有发现明显的疲劳裂纹源和疲劳裂纹扩展区域.

从试样断裂断口形貌来看,对于经过工艺强化后的扭转疲劳试样,无论是否经过疲劳损伤和强化,静断裂都是剪切断裂,断口平齐,属于塑性断裂;所有疲劳断裂试样的断口属于正断和剪切交互,断口不平齐,疲劳断裂断口没有明显的疲劳区域,过载应力较低时疲劳断裂以正断为主,过载应力较高时易发生剪切疲劳断裂.

传动轴材料试样的静断和疲劳断裂的试验结果表明:中间轴设计时除了满足疲劳强度要求外,还需要保证其静强度,防止使用过程中过大的静载荷沿着最大切应力平面断裂;在强化工艺方面,实心中间轴一般不淬透,保证心部塑性;空心中间轴可尝试淬透.

表3 小载荷强化后试样验证疲劳寿命和断口Tab.3 Fatigue life and fracture morphology under low-amplitude load strengthening

图5 P-35横向剪切断裂全貌图Fig.5 Transvere shear fracture morphology of specimen P-35

2.2 断口硬度

断口硬度测量时,通过不同位置,即紧贴断口(5 mm以内,受测试仪器限制)、断口附近(离断口10 mm)和远离断口(离断口20 mm及以上)处的硬度值测量结果表明,不同位置处的硬度值基本不变,可以用断口附近处的硬度代表断口断裂时的硬度.

不同试样断口附件的平均硬度和平均硬度变化率如表1—3所示,其中,静载断裂试样还给出了试样的剩余静强度和剩余静刚度.从表1—2中的试验数据很难建立断口形状、疲劳寿命、断裂处的机械特性与疲劳载荷之间的定量关系.为此,图6仅给出了试样在不同断裂方式下的断口处硬度平均变化关系,没有考虑各试样的承受载荷与疲劳寿命.

图6 不同断裂方式下的硬度变化Fig.6 Hardness change with different fracture morphology

从图6中可以初步看到,断口形状和断口处硬度变化率之间的关系具有一定的规律性,断口切断平齐试样硬度变化率大都为正,其原因应该是加工硬度效应;断口切断平齐都是静载断裂,硬度有一定的增加,但增加量很小,其主要原因是试样经过工艺强化,原始表面硬度已经很高;切断不平齐和正断试样除个别试样外,断口硬度都下降,这与疲劳断裂后表面硬度最终下降的研究结论相符[13-15].

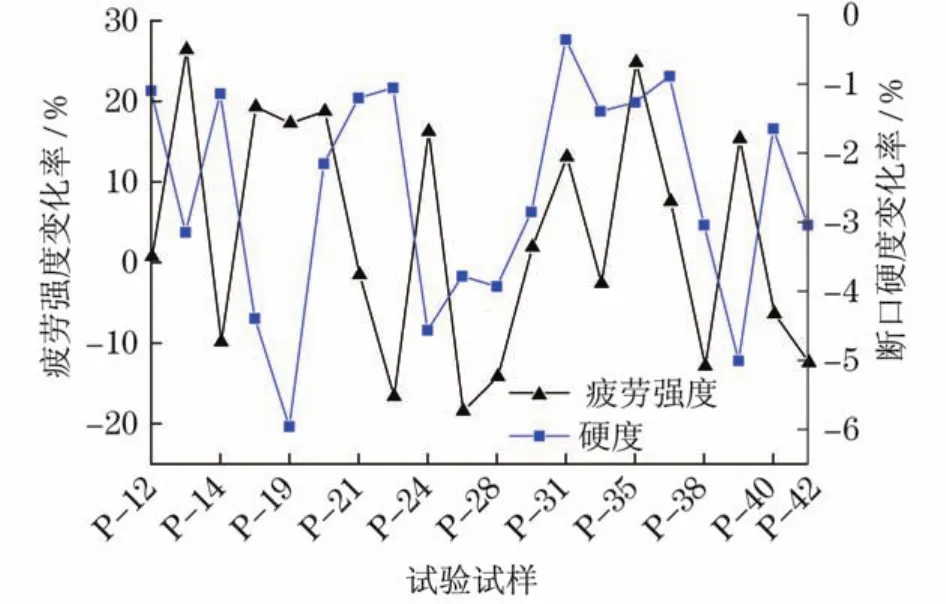

图7给出了所有试样强化后疲劳强度变化率和断口硬度变化率之间的关系.

在图7中,在强化和损伤过程中不同试样的疲劳强度变化率和硬度变化率符合程度较差,很难大量获得它们之间的关系,造成差别的主要原因为: a.经过工艺强化后材料的疲劳强度和硬度本身离散较大;b.图7中试样没有剔除异常数据;c.疲劳强度变化率测试和估算方法本身存在离散;d.试验样品数据较少.需要更多的试验样品才能建立疲劳强度变化率与表面硬度变化率之间的定量关系.

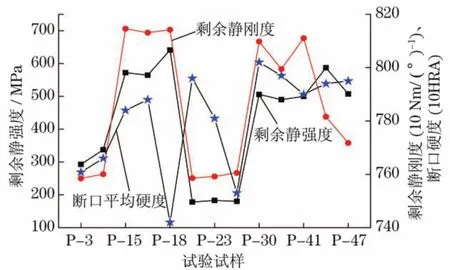

图8给出了包括异常数据的所有试验试样的断口硬度、剩余静强度和剩余静刚度的变化趋势.试样结果异常试样有P-3,P-5,P-18,P-19,P-23, P-24等,原因是疲劳峰值载荷小于静断裂施加载荷而未疲劳断裂,其剩余静强度和剩余静刚度是在静扭转试验机上静断得到.

图7 疲劳强度变化率和硬度变化率Fig.7 Changing rates of fatigue strength and hardness

图8 断口硬度、剩余静强度和剩余静刚度Fig.8 Relations among hardness,residual static strength and residual static stiffness

在图8中,除了验证寿命最长的P-46和P-47以及P-41试样外,对于其它所有试样,经过强化或疲劳损伤后静断裂试样的剩余静强度和剩余静刚度的变化趋势相同,而且变化的吻合程度较高;但是,不同试样的断口平均硬度和剩余强度、剩余静刚度的符合程度较差.如果建立了疲劳过程中剩余静强度和剩余寿命之间的关系,则可以通过疲劳过程中剩余静刚度的无损测量来预测剩余强度和剩余寿命.这一结论为等速万向传动中间轴以及其它机械零件在疲劳过程中剩余寿命预测、报废机械零部件可回收性无损评价提供了基础.

3 结 论

经过工艺强化的国产40Cr材料试样,无论是否经过小载荷强化或疲劳损伤的试样,其静扭转断裂断口为横向剪切且表面十分平齐,属于塑性断裂;疲劳断裂断口呈现正断或横向切断不平齐两种无规律的状态,疲劳断裂断口没有明显的疲劳区域,过载应力较低时疲劳断裂以正断为主,过载应力较高时易发生剪切疲劳断裂.

经过工艺强化的国产40Cr材料试样,无论是否经过小载荷强化或疲劳损伤,疲劳过程中试样的剩余静强度和剩余静刚度的变化趋势和规律符合程度很高,但试样断口平均硬度与剩余静强度和剩余静刚度之间的符合程度较差.

材料试样的断裂断口形貌为等速万向传动中间轴产品设计和强化工艺提供了依据,即设计时要保证中间轴的静强度,防止使用过程中过大的静载荷沿着最大切应力平面断裂;在强化工艺方面,实心中间轴一般不淬透,保证心部塑性;空心中间轴可尝试淬透.

本文虽然没有通过金相分析深入探讨经过工艺强化后扭转断裂机制和断口形貌产生机理,但不同载荷的扭转断裂形式以及试样的剩余静强度、剩余静刚度和断口平均硬度相同变化趋势和规律为等速万向传动中间轴以及其它机械轴类零件的设计、试验过程中的剩余寿命预测以及可回收技术评价等方面提供了参考依据.

[1] 赵少汴,蓝伙金.抗疲劳设计——方法与数据[M].北京:机械工业出版社,1997.

[2] 胡志忠,吴玉声,蔡和平,等.扭转疲劳断裂机制图[J].金属学报,1990,26(5):362-367.

[3] 颜祥智,吴玉声.回火温度对40Cr钢扭转疲劳性能的影响[J].金属热处理,1983(7):40-42.

[4] Murakami Y,Takahashi K.Torsional fatigue of a medium carbon steel containing an initial small surface crack introduced by tension-compression fatigue:crack branching,non-propagation and fatigue limit[J]. Fatigue&Fracture of Engineering Materials& Structures,1998,21(12):1473-1484.

[5] Tschegg E K.ModeⅢand Mode I fatigue crack propagation behaviour under torsional loading[J]. Journal of Materials Science,1983,18(6):1604-1614.

[6] 卢曦,徐艳.典型表面工艺强化对材料强度特性的影响[J].上海理工大学学报,2013,35(2):183-186.

[7] 卢曦,李萍萍,郑松林.高强度圆柱齿轮S-N曲线转折点循环数N0的初步研究[J].中国机械工程,2007, 18(3):324-327.

[8] Lu X.Investigation of the region of fatigue crack initiation in a transmission gear[J].Materials Science &Engineering A,2010,527(6):1377-1382.

[9] 牛勇彦,卢曦.剩余刚度在强化和损伤过程中的变化特性研究[J].机械强度,2013,35(5):704-708.

[10] 卢曦,焦玉强.疲劳强化和损伤过程中材料的剩余静强度研究[J].中国机械工程,2013,24(8):1117-1121.

[11] 卢曦,苏亮,宋丽.双向应力下传动轴材料的低载强化特性研究[J].机械强度,2013,35(1):100-104.

[12] 牛勇彦.强化和损伤过程中传动轴材料的典型机械性能变化规律研究[D].上海:上海理工大学,2013.

[13] 河本実,中川降夫,磯原誠.あらかじめ過小応力の繰返しを受けた軟鋼の疲労強度と硬度[J].材料试验, 1961,10(91):294-303.

[14] 叶笃毅,王德俊,平安.中碳钢高周疲劳损伤过程中表面显微硬度变化特征的实验研究[J].机械强度, 1996,18(2):63-65.

[15] Ye D Y,Wang Z L.An approach to investigate prenucleation fatigue damage of cyclically loaded metals using vickers microhardness tests[J].International Journal of Fatigue,2001,23(1):85-91.

(编辑:石 瑛)

Torsional Fracture of Constant Velocity Universal Drive Shaft Processed with Strengthening Technology

LUXi

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Using the material specimen of a constant velocity universal drive shaft processed with strengthening technology as a test object,the form and type of torsional fracture,the hardness characteristic of fracture and the relationships among fracture hardness,residual static strength and residual static stiffness were investigated.The results show that the static fracture morphology is of smooth transverse shear whether the strengthening by light load or the damaging by heavy load has been carried out on the specimen under the action of fatigue load spectrum.All the morphologyies of fatigue fracture are of rugged transverse shear or tensile fracture,and they bear no obvious internal relations to the strengthening process,damage process and fatigue life.During the process of specimen fatigue frature,the residual static strength,residual static stiffness and average hardness of fracture area retain the same chamging trend and rule.

torque fracture;fracture morphology;torque fatigue;residual static strength; residual static stiffness;hardness

TH 114;U 463.3

A

1007-6735(2015)05-0457-05

10.13255/j.cnki.jusst.2015.05.008

2014-06-25

国家自然科学基金资助项目(51175346);上海市科委基础研究重点资助项目(12JC1407000);上海市科技攻关项目(14521100500);上海汽车工业科技发展基金资助项目(1210)

卢 曦(1968-),男,教授.研究方向:汽车结构强度可靠性与轻量化设计、报废汽车零部件回收强度和寿命评价.E-mail:luxi_usst@163.com