流化床式筛分机中气泡特性的数值模拟

2015-06-24惠建明杨东伟耿秋红郁鸿凌

李 玲, 惠建明, 杨东伟, 耿秋红, 郁鸿凌

(1.上海理工大学能源与动力工程学院,上海 200093;2.无锡亿恩有限公司,无锡 214400)

流化床式筛分机中气泡特性的数值模拟

李 玲1, 惠建明2, 杨东伟1, 耿秋红2, 郁鸿凌1

(1.上海理工大学能源与动力工程学院,上海 200093;2.无锡亿恩有限公司,无锡 214400)

采用流化床式筛分机,针对煤料在流化床内流化时的鼓泡筛分特性,以Eulerian多相流模型,对筛分机的单粒径颗粒气固两相流动进行模拟,得出了筛分机内某一截面的固相体积份额分布图和不同截面的气泡分布图.为求证最佳流化速度,共设计了4组不同入口气速的工况.根据4组数值模拟结果,分析得出筛分机内最佳流化速度为0.96 m/s.通过比较4组工况的流化效果发现,当流化速度为1.36 m/s时,气泡最多,因而该工况最具有代表性,可用来研究筛分机的鼓泡特性.研究结果表明,筛分机的鼓泡具有随机性和不均匀性.

筛分机;数值模拟;颗粒;鼓泡

我国是焦炭生产和消费大国,据统计,我国焦化产业年总生产值约8000亿人民币,在我国国民经济中占有举足轻重的地位[1].我国炼焦用煤年平均含水量达11.5%左右,使得炼焦过程消耗大量能源,致使年产生炼焦废水近4150 t.因此,焦化行业被国家列为节能降耗的重点行业.

煤调湿工艺(coal moisture control,CMC)亦是“炼焦装炉煤水分控制工艺”的简称,将炼焦煤在装炉前通过加热的方法除去煤中部分水分,使炼焦煤水分控制在6%左右,然后装炉炼焦.通过煤调湿工序后,每降低1%的水分,可以节约炼焦能耗67 kJ/t焦,同时提高了入炉煤的堆积密度,不仅显著改善了焦炭质量,而且提高了焦炭产量,还可以减少焦化废水的产生,实现降低炼焦成本,达到节能减排的目的[2].

针对机械式筛分设备存在的缺点[3-4],并结合煤调湿工艺的要求,本文提出采用流化床式筛分机.流化床在能源领域有着十分广泛的应用,涉及的多相流动长期以来成为国内外倍受重视的研究领域[5].固体颗粒流态化是极其复杂的两相流动系统,其动态难于尽察,实验方法较难全面测量.采用计算流体力学的方法为对流化床式筛分机内的气固流动行为进行模拟,对于筛分机的设计、放大及优化有重要的指导作用,成为实验研究手段的重要补充[6].本文针对煤料在流化床内流化时的鼓泡筛分特性,采用比表面平均粒径颗粒群在流化床式筛分机内气固两相流动进行模拟,分析研究筛分机内固相体积份额的分布状况,来确定筛分机对煤料的筛分效率.

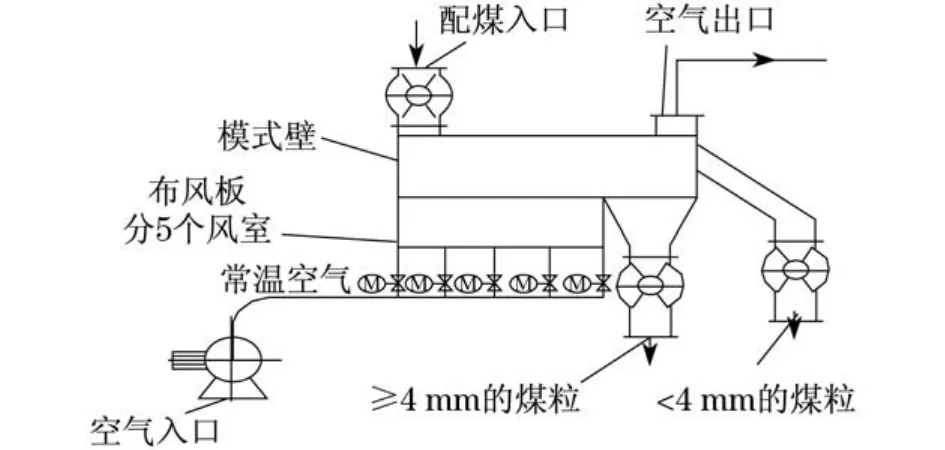

1 流化床式筛分机简介

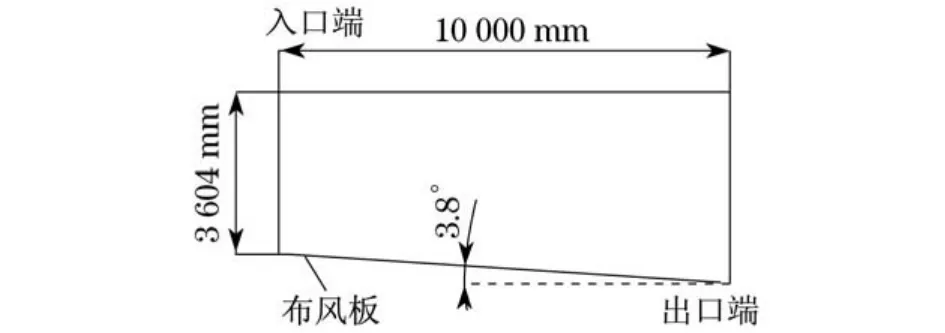

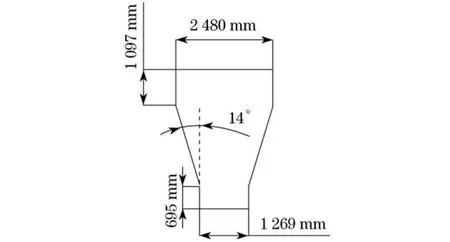

在入炉炼焦煤备煤工艺流程中,根据煤的含水量与煤的粒径成反比原理,应用流化床梯级筛分技术,实现了对煤料选择性粉碎,避免了过度粉碎和重复加热,使得50%左右的含水率较低的大颗粒煤无需调湿,直接进入破碎机进行粉碎,既节约了破碎机电耗,也节约了调湿所需能耗.本文提出的新型煤料颗粒筛分机如图1所示,模型简化示意图分别如图2和3所示.筛分机结构呈流化床形式,根据不同煤颗粒粒径对应不同临界流化速度的原理,通过不同的流化速度在流化床内形成颗粒分层,来实现煤颗粒度的筛分.

图1 筛分机示意图Fig.1 Sieving machine schematic

图2 前视图截面Fig.2 The section of front view

图3 左视图截面Fig.3 The section of left view

2 数值模拟部分

2.1 数学模型

采用Eulerian多相流模型,分别建立气相和固相的连续方程和动量方程,且基于颗粒动力学理论建立封闭方程.

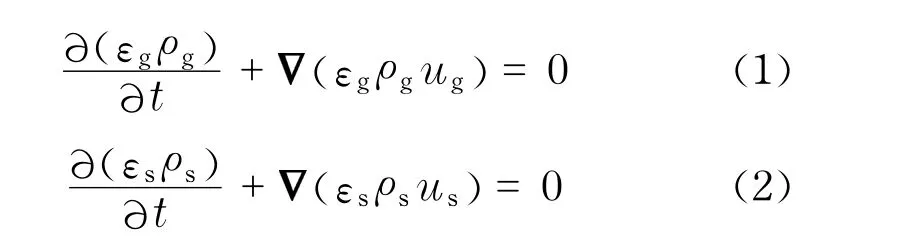

a.连续方程[7].

根据气相和固相的质量守恒可得两相的连续方程

式中,ε,ρ,u分别为体积份额、密度和瞬时速度;下标g,s分别表示气相和固相.由于两相互不相容,所以两相体积份额关系为

气体的密度是温度的函数,根据筛分机一般在常温下运行,所以流场中的气相可看作是理想气体,根据理想气体方程,有

式中,R是气体常数;P,T分别是气体的压力和温度.

b.动量方程.

根据气相和固相的动量守恒,可以得到式中,τg,τs分别为气相和固相的压力应变张量;β为气固两相间动量交换系数;Ps为固相颗粒间的相互碰撞引起的颗粒相压力.

2.2 网格划分

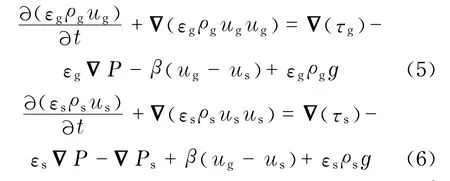

本文采用的筛分机结构型式为流化床式,截面呈上宽下窄的倒梯形.受计算机内存限制,将筛分机的长、宽、高按3∶1的比例缩小,其计算模型的长、宽、高分别为3.33,0.83,1.42 m.截面形状和布风板结构保持不变,因此筛分机的流动特性不会改变.

床体最大的网格单元为20 mm,考虑到风孔的几何尺度很小,直径仅有4 mm,且布风板附近的速度梯度较大,所以在布风板面及其附近区域生成1 mm的网格单元和5层棱柱边界层,布风板上的面网格如图4所示.其余壁面生成3层棱柱边界层,划分完成后共生成5 853 924个网格单元.

图4 布风板面网格划分Fig.4 Meshing of ventilation panel

2.3 计算方法及边界条件

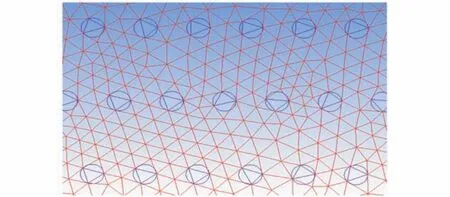

采用Eulerian模型[8]对筛分机进行模拟计算,用基于压力的求解器,压力和速度的耦合用SIMPLE算法在多相流中扩展的PC-SIMPLE(phase coupled simple)算法.连续方程的离散采用QUICK格式,动量方程离散采用一阶迎风格式,时间项离散采用一阶隐式.模拟用到的物性参数和模拟参数见表1[9-10].

表1 物性参数和模拟参数Tab.1 Physical parameters and simulation parameters

a.初始条件.

设筛分机内各相初始速度为零;颗粒相的初始体积份额εs0=0.56;初始静态料层高度h0=1 m;选取的煤样平均直径dP=1.54 mm;操作压强Pop=101 325.0 Pa;重力加速度方向是y轴的负方向;操作环境密度设为定值ρop=1.225 kg/m3.

b.边界条件.

为求证最佳的流化速度,设计4组不同入口气速的工况,详见表2.入口面风孔处采用气相速度入口边界条件,出口使用混合相压力出口边界条件.其中流化速度以布风板面积为计算依据.

表2 4组计算工况Tab.2 Four groups of calculation conditions

3 结果及分析

3.1 4组工况计算结果比较

图5(a)—(e)分别是静态床层和4组不同工况下流化了5 s后得到的z=0.049 62 m截面上颗粒体积份额分布云图.其中x,y,z分别为长度、高度和厚度方向;u为流化速度.

图5 z=0.049 62 m截面颗粒体积份额图Fig.5 Particle volume share at the section when z=0.049 62 m

从图5(b)可以看出,当流化速度为0.84 m/s时,床层几乎没有气泡出现,处于散式流化状态,与图5(a)比较可知,此时的床层高度比静态床层高,说明在该流化速度下颗粒的平均体积份额由初始状态的0.56下降到0.388~0.42之间,床层的膨胀比也较大.当流化速度为0.96 m/s时,在风孔出口处形成许多细密的小气泡,但小气泡未能进一步长大并上升,所以在床层中未出现明显的气泡(气泡的分界为εs≤0.1,即床层中颗粒体积份额小于等于0.1处可视为气泡),此时床层处于散式流化和聚式流化的临界状态.当流化速度为1.14 m/s时,风孔出口处形成的小气泡合并长大并上升,床层中开始出现少量的气泡,床层表面则有大量的大气泡,此时属于鼓泡床.

当流化速度为0.96 m/s和1.14 m/s时,由图5(c)和(d)可知床层仍具有较大的膨胀比.当流化速度继续增加到1.36 m/s时,由图5(e)可见,床层中有大量的气泡,这些气泡大且均匀,大多呈圆形,均匀地分布于截面上.此时由于床层颗粒受到气泡的挤压,使床层中局部地方的颗粒体积份额上升,明显高于初始体积份额0.56,但是这一挤压正好抵消了气泡所占的体积,所以床层并没有发生明显的膨胀,但在稀相区颗粒的浓度较高.

通过对4组工况的流化效果比较可知,当流化速度较低时,床层中没有形成气泡,此时处于散式流化状态.随着流化速度的增加,床层中逐渐出现气泡,流化状态逐渐由散式流化转变为聚式流化,即变成了鼓泡床.

当流化速度达到1.14 m/s和1.36 m/s时,稀相区有大量颗粒被流化风带走,理论上中等粒径的粒子是不应被流化风带走的,所以流化风速不能超过1.14 m/s.综合4组工况的流化效果,流化速度为0.84 m/s时的流化效果不如0.96 m/s时好,所以,流化速度为0.96 m/s时,流化效果最佳.

3.2 筛分机的气泡特性

由上述4组工况的流化效果对比可知,流化速度为1.36 m/s时,气泡最多,因而最具有代表性,故以工况4为例来研究筛分机的鼓泡特性.模拟结果如图6所示.

图6 u=1.36 m/s时不同截面的气泡分布Fig.6 The bubble distribution at different sections when u=1.36 m/s

图6(a)—(c)显示了x轴方向不同截面上气泡的分布情况.图6(a)的大气泡靠着壁面;图6(b)的大气泡距壁面有一定的距离;图6(c)的大气泡在床层的正中间位置(右边界为对称面).由此可见,筛分机的鼓泡是随机的.

图6(d)—(f)显示了z轴方向不同截面上气泡的分布情况.其中,图6(d)所示截面上气泡数量最多且分布均匀,因为该截面位于两相邻风管间,这里的局部流化风量较大,所以能形成较多的气泡.且该截面上的气泡在布风板附近形成后开始上升,这些气泡大多近似圆形.由于筛分机没有内部构件,气泡在上升过程中不断合并,速度也逐渐增大,因而气泡携带的颗粒也具有较大的速度.图6(e)所示截面位于风帽处,即风管的顶部,该处获得的流化风量较少,故气泡较稀疏.图6(f)所示的截面位于风管和壁面之间,这里的局部风量仅为图6(d)所示截面处的一半,所以该截面上在风孔出口处形成的气泡由于缺乏动力难于上升,因而其床层中的气泡最少.可见,筛分机的鼓泡具有不均匀性.

4 结 论

采用ANSYS FLUENT 14.5的Eulerian多相流模型,基于压力的PC-SIMPLE算法,以两相流体动力学理论为基础,数值模拟了筛分机内单粒径颗粒气固两相流动.数值模拟的结果表明,在本文模拟边界参数条件下(粒径1.54 mm),流化速度为0.96 m/s时的流化效果最好,流化速度高于0.96 m/s的两个工况模拟都出现了颗粒扬析被带走的情况;筛分机的鼓泡具有随机性和不均匀性.

[1] 于振东,郑文华.现代焦化生产技术手册[M].北京:冶金工业出版社,2010.

[2] 谭绍栋,施沛润.煤调湿技术在柳钢应用的思考[J].柳钢科技,2009(2):11-14.

[3] 谭兆衡.国内筛分设备的现状和展望[J].矿山机械, 2004(1):34-37.

[4] 刘斌,刘超,李先锋.贵州黔西石桥煤矿筛分系统改造技术的研究与探讨[J].山东煤炭科技,2012(1): 226-227.

[5] 汤颜菲.丙烯聚合多区流化床反应器内气固流动行为的数值模拟[D].杭州:浙江大学,2006.

[6] 郭雪岩,柴辉生,晁东海.大颗粒流化床传热数值模拟与气固传热模型比较[J].上海理工大学学报,2012, 34(1):81-87.

[7] Asegehegn T W,Schreiber M,Krautz H J.Influence of two-and three-dimensional simulations on bubble behavior in gas-solid fluidized beds with and without immersed horizontal tubes[J].Powder Technology, 2012,219:9-19.

[8] 高杰强.高速船舶微气泡减阻数值模拟研究[D].哈尔滨:哈尔滨工业大学,2010.

[9] Johnson PC,Jackson R.Frictional-collisional constitutive relations for granular materials with application to plane shearing[J].Journal of Fluid Mechanics,1987,176:67-93.

[10] 李鹏飞,徐敏义,王飞飞.精通CFD工程仿真与案例实战[M].北京:人民邮电出版社,2011.

(编辑:董 伟)

Numerical Simulation on Bubble Features in Fluidized Bed Type Screening Machine

LILing1, HUIJianming2, YANGDongwei1, GENGQiuhong2, YUHongling1

(1.School of Energy and power Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China; 2.Wuxi En Technology Co Ltd.,Wuxi 214400,China)

Aiming at the characteristics of bubbling and sieving of coal in fluidized bed type sieving machine,based on a Eulerian multiphase flow model,the gas-solid flow of single particle size in sieving machine was studied by numerical simulation.The solid phase volume share distribution on a cross section and the distribution of bubbles on different cross sections in sieving machine were acquired.In order to identify the optimum fluidization velocity,four working conditions with different inlet gas velocity were designed.According to the simulation results of the four groups, the optimum fluidization velocity(u=0.96 m/s)was concluded.By comparing the fluidization effect of the four groups,it is found the number of bubbles is the largest when fluidization velocity is 1.36 m/s,so this working condition is the most representative to study the bubbling characteristics.The results show that the bubble in sieving machine is of randomness and nonuniformity.

sieving machine;numerical simulation;particle;bubbling

TK 173

A

1007-6735(2015)05-0500-05

10.13255/j.cnki.jusst.2015.05.015

2014-06-25

李玲(1990-),女,硕士研究生.研究方向:节能技术.E-mail:lilingusst@163.com

郁鸿凌(1953-),男,教授.研究方向:节能技术.E-mail:yuzhenyk@163.com