浅谈影响大锻件质量的因素

2015-06-24付前进付强刘兴龙逯伟大连华锐重工铸钢有限公司

文/付前进,付强,刘兴龙,逯伟·大连华锐重工铸钢有限公司

浅谈影响大锻件质量的因素

文/付前进,付强,刘兴龙,逯伟·大连华锐重工铸钢有限公司

付前进,原中国一重水压机锻造厂副厂长、大连华锐重工铸钢有限公司副总经理,技术专家,负责的5%CrNiMoV整锻支承辊研制,获机械工业联合会科技进步二等奖。

我国现有生产大锻件的大型自由锻造压力机主要有水压力机与油压力机两种,其额定压力吨位主要有12.5MN、16MN、20MN、 25MN、31.5MN、45MN、60MN、80MN、100MN、125MN、145MN、150MN、165MN、185MN等不同规格等级。近年来我国大锻件最高产量达380万吨,占世界大型锻件生产总量的50%以上。一些新建的生产线由于压力机生产工序没有完全配套(上道工序无法生产作为锻件原料的钢锭,下道工序没有热处理能力),致使这些压力机的产能发挥不足。如果这些潜在产能释放出来,全国大锻件的生产能力可以达到700万吨,相当于现在全世界大锻件全年的总产量。

虽然我国大锻件的总产量已经很高,但是我们的大锻件在新产品研发和质量等级上还落后于发达国家。例如12%Cr马氏体型转子、核电低压转子、大型护环、大型化工设备等都还处于研制阶段,即使有一些锻件已经生产出样品或产品,但质量稳定性不能让用户信服,市场竞争力较弱。因此,要成为世界级大锻件生产基地,还应该加强在新产品开发能力和提高大锻件质量稳定性方面的工作。同时,为减少市场的无序竞争与白热化的价格战,各公司应根据自己的设备、资源等特点,研发适合市场的专业化产品。

钢锭质量报告

20世纪90年代,以清华大学刘庄教授为首的研究小组,通过计算机模拟,解决了钢锭的顺序凝固问题,预测了凝固后的冒口缩孔位置,避免了二次缩孔,双锥度冒口改为单锥度冒口。同时,钢锭冒口重量比例由28%降低到16%~22%,提高了钢锭利用率。为钢锭模的设计由高径比H/D=1.7降低到H/ D=0.95~1.2提供了理论基础,产生了巨大的社会效益。

钢锭内部化学成分偏析、钢锭内部的空洞型缺陷问题一直困扰着我国大型锻件的生产,世界各国开始解剖大型钢锭,寻找钢锭生产的最佳方案,减少钢锭内部化学成分的偏析,提高钢锭利用率。锻造生产之前,钢锭的质量报告应该包含以下信息。⑴钢锭的冒口缩孔位置;⑵钢锭的水口沉积堆位置、形状、尺寸,以便于在锻造过程中去除这些缺陷;⑶化学成分偏析情况,以便于锻造时采用合理的加热工艺;⑷钢锭有、无空洞型缺陷,如果存在标示出其位置、大小、方向,以便于锻造给出合理的压实操作工艺规范。

这些信息的确定对实际生产意义重大。如果锻件出现了质量问题,分析产生的原因就能判断出是钢锭存在问题还是锻造工艺存在问题,这样方便问题的整改,同时也可以避免一些质量问题的产生。

锻造工艺

锻造始锻温度的确定

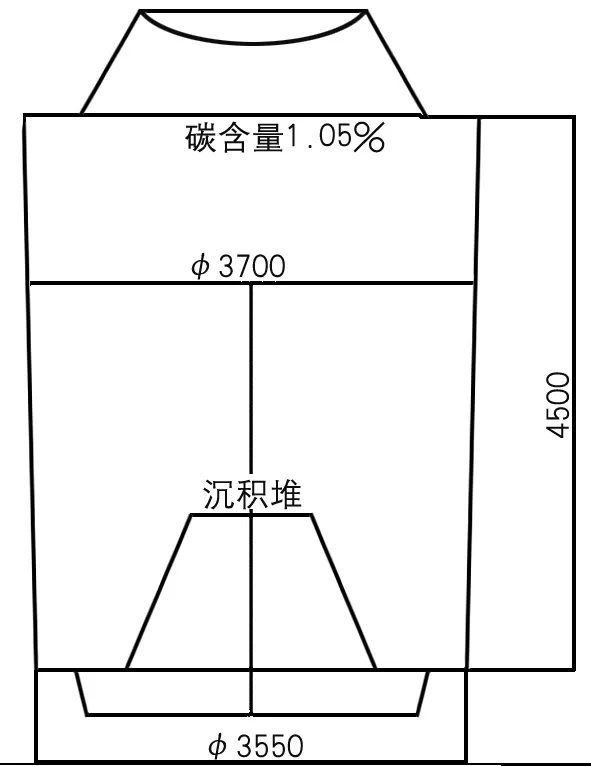

由于大型及特大型钢锭,真空浇注后靠钢锭模进行冷却,其能力有限,特别是形成气隙后,其冷却速度更加缓慢。如今的钢锭模设计,为了有利于夹杂物上浮,避免形成缩孔而提高补缩能力,使钢锭高径比变为H/D=0.95~1.2的短粗钢锭;为了推迟粘稠区的形成时间,加入发热剂使凝固时间变长,这些都容易造成钢锭内部化学成分严重偏析。图1为450t级的45Cr4NiMoV支承辊用钢锭,其冒口碳含量达到1.05%。仅碳元素一项,就使得其晶界熔点降低53℃。即使是58t级的70Cr3Mo材质的钢锭,其冒口的碳含量也高于平均碳含量0.32%。高碳类材质的碳偏析较为严重,Mn、Cr、S等元素的偏析,同时伴随MnS、SiO2等低熔点物质在冒口端树枝状晶间的富集,导致冒口端的晶界熔点进一步降低。

钢锭的始锻温度,根据钢锭的材质、钢锭的大小而定,而锻造工艺规范确定的始锻温度适合于偏析不严重的材质与钢锭。个别锻造厂为降低锻造时的变形抗力,将大型工具钢钢锭的始锻温度提高30℃,结果锻造时产生严重锻造裂纹而导致产品报废,废品率达到87.5%。

图1 450t级的45Cr4NiMoV支承辊用钢锭

为减少钢锭的化学成分偏析,多包浇注时尝试采用AP浇注工艺,即先浇注的LF包钢水的易偏析元素按中上限控制含量,而后浇注的钢水的易偏析元素按中下限控制含量。在实际生产过程中,其效果随着钢锭增大而变得不明显。大型锻件的始锻温度,应根据钢锭大小、材质中易偏析元素含量等情况来确定,锻造工艺规范等的始锻温度只是参考,决不能擅自提高大型钢锭的始锻温度,以免由于过热或过烧而造成锻造开裂报废。

钢锭带来的主要是化学成分偏析的问题。就碳元素来看,当固溶碳含量达到0.40%时,钢材可以达到最大强度值,而当固溶碳含量达到0.60%时钢材可以达到最大硬度值。对于大型锻件的实测结果,水、冒口的碳偏析可以达到0.55%左右,对于这样的锻件如何达到一致的组织、性能要求将是很困难的问题。锻件的碳当量大于0.38%时,其可焊性变差。为满足锻件的探伤要求,在锻造过程中必须使锻件内部的缺陷达到焊合的条件。因此,在大型锻件的化学成分设计时,应该考虑在满足其性能要求的前提下,尽可能提高其可焊性。

关于钢锭沉积堆问题

在钢锭模设计时,底盘预留于钢锭锭底部分,其尺寸根据钢锭尺寸各不相同,其重量为钢锭重量的2.5%~3.5%,目的是钢锭结晶时使沉积堆相对钢锭水口近一些,以便于在今后的锻造过程中加以去除。通过对钢锭的解剖发现钢锭的沉积堆上部与负偏析区重合,位置大约是锭身高度的25%左右。

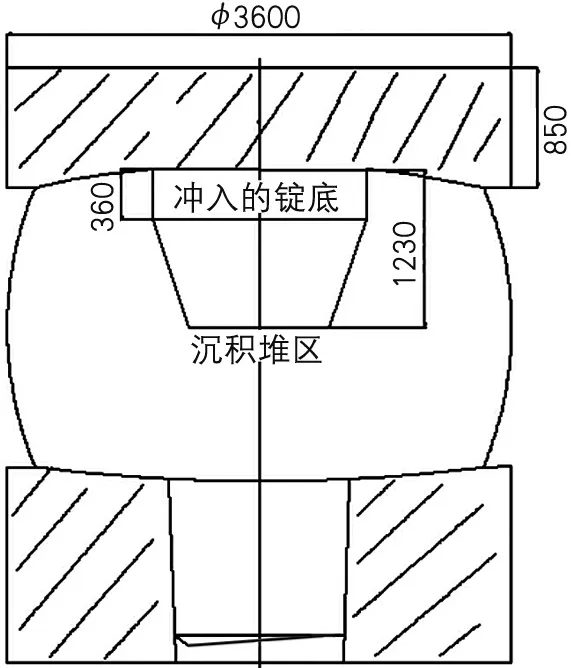

很多锻造厂在对钢锭进行镦粗时,违反工艺的操作是将没有去除锭底的钢锭直接镦粗。由于锭底的直径小于锭身,且端部散热面积大,造成其冷却速度较快,同时由于摩擦阻力产生的Ⅰ区的影响,在镦粗时以实芯冲头方式冲入钢锭内部,其结果是沉积堆尖部向冒口方向提高量大约与锭底高度相同,给去除沉积堆造成困难。因此,在中间镦粗前,钢锭的锭底必须去除,如图2所示。

经过对钢锭形成沉积堆特点的资料收集,用于生产实芯锻件的短粗钢锭的沉积堆有两种形状,即中间剖面钢锭底部为W形或圆台形,其中W形可以利用钢锭水口切除部分去掉,而圆台形其高度位于锭身高25%左右。这种沉积堆锻造人员一直在研究去除办法,20世纪80年代,北京重机厂先用上镦挤冒冲击,再用空心上镦粗板镦粗的办法,挤出沉积堆。但由于这种操作方法,上镦挤冒去除困难,宣布失败。过去一重生产300MW汽轮机低压转子,由于在水口端,轴身与轴颈过渡处,经常发现超声波探伤超标,废品率大约50%。

图2 205t钢锭锭底冲入使沉积堆相对提高情况

图3 φ3600mm×850mm反挤压式上镦粗板

φ3600mm×850mm反挤压式上镦粗板(图3)的锻造工艺需要进行三次中间镦粗。在中间镦粗前,必须将钢锭底部去除。每次可以挤出沉积堆300~350mm。第一、二次镦粗和压实结束后,均用吹氧管割去挤出部分。这样可以挤出沉积堆大约600mm。钢锭尺寸为:2875mm×2670mm×3085mm,沉积堆高度为770mm,如图4所示。

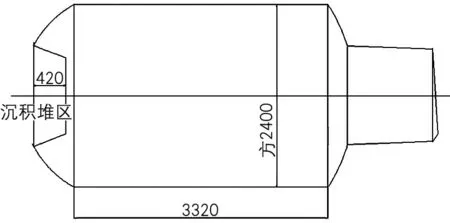

由于使用反挤式上镦粗板,使沉积堆高度降低350mm,镦粗后钢锭高度H=1600。此时,沉积堆高度距水口端420mm,只要选用宽1200mm以上的砧子,即可以在压实过程中将沉积堆尖部挤出。当然压实时水口各道次均应满砧进给,用FM压实法挤出沉积堆尖部的原理如图5所示。

图4 205t钢锭反挤沉积堆

图5 205t钢锭的压实示意图

通常经过8~12个道次的压实操作,一般各道次的压下量控制在20%,规整到方形界面2400mm×2400mm×3300mm,完成第一次镦粗与压实操作。气割反挤出的沉积堆,此时沉积堆与坯料的情况如图6所示。在第二次镦粗反挤后,再次气割沉积堆,此时其尖部距离毛坯水口尖部大约100mm左右。经三次镦粗压实后,不需要再气割,出成品时,沉积堆自然被切掉了。用此工艺生产的300MW汽轮机转子,无水口端再无超声波探伤超标缺陷产生,同时,年产量也由过去4~8根增加到60根,同时再不需要双倍投料。

图6 第一次压实并气割反挤沉积堆后的毛坯情况

大型锻件的技术条件或锻造工艺中,对于实芯锻件锻造时要保持钢锭与锻件基本同心。由图5可以看到,由于摩擦的存在,Ⅰ、Ⅱ、Ⅲ区的作用,锻件内部各点的塑性变形量不均匀也不对称。即使是在辅具对称的条件下,同样存在这样的问题。也就是说钢锭内部的一个质点,锻造完成后,会在锻件的哪个具体位置,现在没有判断能力。将来能否用计算机来模拟锻造变形,判断出钢锭与锻件间的相对位置。同时,在各种辅具及边界条件下,钢锭内部各质点的应力与应变处于什么状态,能否满足该部位的锻合与焊合条件。

如果以上两个问题能够用计算机模拟来完成,同时,在钢锭的质量报告中,完整描述了钢锭的质量情况,锻造工艺人员就可以根据锻件的技术条件,给出合理锻造工艺,避免造成工艺浪费,同时提高锻件的质量。

结束语

本文提出钢锭质量报告,应通过计算机模拟手段提供其缺陷的具体位置、形状、尺寸,给锻造合理设计锻造工艺提供方便。锻造工艺应研究如何使用计算机模拟,结合钢锭的预知缺陷模拟出合理的锻造工艺,热处理应在解决由于锻件化学成分偏析的情况下,如何满足锻件的技术条件要求,同时在化学成分设计时为锻造焊合提供方便。