脉冲气流干燥器在粉煤灰干燥中的应用研究

2015-06-23倪国林姜大志

倪国林,时 彤,2,姜大志,2,侍 洁

(1.盐城工学院 机械工程学院,江苏 盐城224051;

2.江南大学 机械工程学院,江苏 无锡214122;

3.盐城市市区防洪管理处,江苏 盐城 224001)

脉冲气流干燥器在粉煤灰干燥中的应用研究

倪国林1,时 彤1,2,姜大志1,2,侍 洁3

(1.盐城工学院 机械工程学院,江苏 盐城224051;

2.江南大学 机械工程学院,江苏 无锡214122;

3.盐城市市区防洪管理处,江苏 盐城 224001)

对脉冲气流干燥器在粉煤灰烘干中的应用效果进行研究,结合理论设计和数值模拟对粉煤灰颗粒在脉冲气流干燥器中的干燥过程进行分析。设计了适用于粉煤灰颗粒的脉冲气流干燥器,并利用Fluent 14.0软件模拟其干燥过程。结果显示:颗粒湿含量变化情况与理论计算相一致,每管段的颗粒湿含量下降速度都由大变小,颗粒终湿含量满足干燥要求;不同位置射入的颗粒轨迹不尽相同,但其在干燥器中的停留时间基本相同,保证了颗粒干燥的均匀性;较大粒径颗粒受内部传热速度较慢的影响,干燥效果较差,且干燥器中的压降随粒径的增大而增大。

脉冲气流干燥器;粉煤灰;数值模拟;两相流动;压降

脉冲气流干燥管广泛运用于颗粒干燥行业,其设备简单、体积较小、热效率高,特有的脉冲管能强化颗粒与干燥介质之间的对流作用,得到了较为广泛的运用。粉煤灰为工业上常用的混合材料,其综合利用多使用干灰,目前粉煤灰的干燥工艺多采用回转烘干设备,此类设备占地面积较大,热能耗较高,在工业生产中遇到较多的问题。而脉冲气流干燥器由于其自身的特点,可以弥补这些不足。因此,尝试将脉冲气流干燥设备运用在粉煤灰烘干中,采用理论设计加数值模拟的方法,力求真实地得到粉煤灰颗粒在脉冲气流干燥器中的干燥过程,为实验验证和工业运用提供依据。

1 粉煤灰脉冲气流干燥器的结构设计

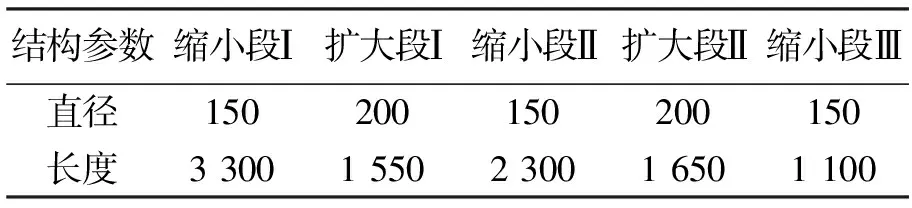

针对粉煤灰的性质,并参考实际生产经验,粉煤灰脉冲气流干燥器的初步设计参数为:入口气流速度为20 m/s,气流温度为400 ℃,拟生产能力为500 kg/h,颗粒初湿含量为20%,终湿含量为1%。根据高旭[1]推导出的脉冲气流干燥器的计算方法来设计粉煤灰脉冲气流干燥器,该方法结合颗粒的受力和热平衡情况,分段设计并计算脉冲管结构,经生产验证该方法正确合理。采用该法得到的粉煤灰脉冲气流干燥器的结构尺寸经工程优化后列于表1。

表1 粉煤灰脉冲气流干燥器的结构参数

2 CFD实验模型的建立

2.1 几何模型的建立及网格划分

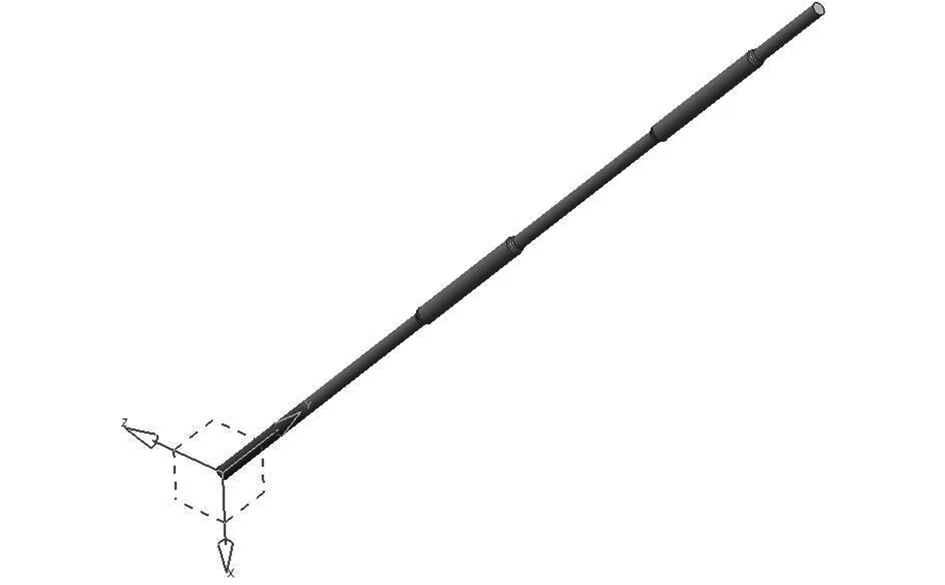

根据表1设计出的粉煤灰脉冲气流干燥器,利用UG NX6.0软件建立其三维模型如图1所示,将进口段放置在Y=0平面上,管高方向与Y轴平行。由于加速段和减速段的管径不同,如采用直接连接,在过渡段将会产生涡流现象,因此在建模时过渡段采用60°倾斜角的圆锥体过渡,并采用60°的倒圆角将连接处顺滑处理[2]。将建立的模型进行网格划分,如图2所示,采用10 mm大小的六面体结构网格。通过Gambit对网格评价,网格单元夹角小于0.8,满足计算要求。

图1 粉煤灰脉冲气流干燥器几何模型Fig.1 Model of pulsed pneumatic dryer for coal fly ash

图2 粉煤灰脉冲气流干燥器网格划分Fig.2 Mesh distribution of pulsed pneumatic dryer

2.2 模型设置

脉冲器中的流场为气固两相流场,采用Fluent 14.0中的欧拉-拉格朗日模型进行数值模拟,经大量的工程经验验证[3-4],该模型可以准确合理地预测颗粒和热气流在气流干燥中的运动状况和传热情况。

在数值模拟中,将干燥器进口段边界条件设置为速度入口(velocity inlet),出口边界条件设置为压力出口(pressure outlet),其它面的边界条件设置为壁面(wall);求解器选择三维单精度分离求解器,同时选择Realizablek-ε[5]湍流模型。由于颗粒的体积分数较小,故在多相流模型选择Dispersed multiphase model;在近壁处理(near-wall treatment)方面,选择标准壁面函数(standard wall functions)[6];气固相间的曳力系数选择average discrete phase drag,颗粒恢复系数为0.9,热传递系数选择average discrete phase heat。

2.3 物性参数

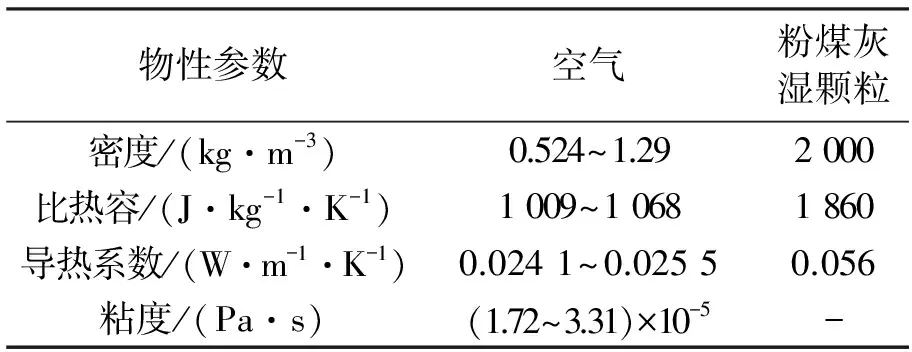

由于空气的温度变化较大, 其物性参数必定随着温度的变化而变化,所以空气的物性参数参照干燥设备手册[7]中的空气物理性质表中参数进行线性设置,而粉煤灰颗粒的性质则根据参考文献[8]得到。各个物性参数见表2。

表2 物性参数表

3 模拟结果与数据分析

3.1 颗粒湿含量变化情况

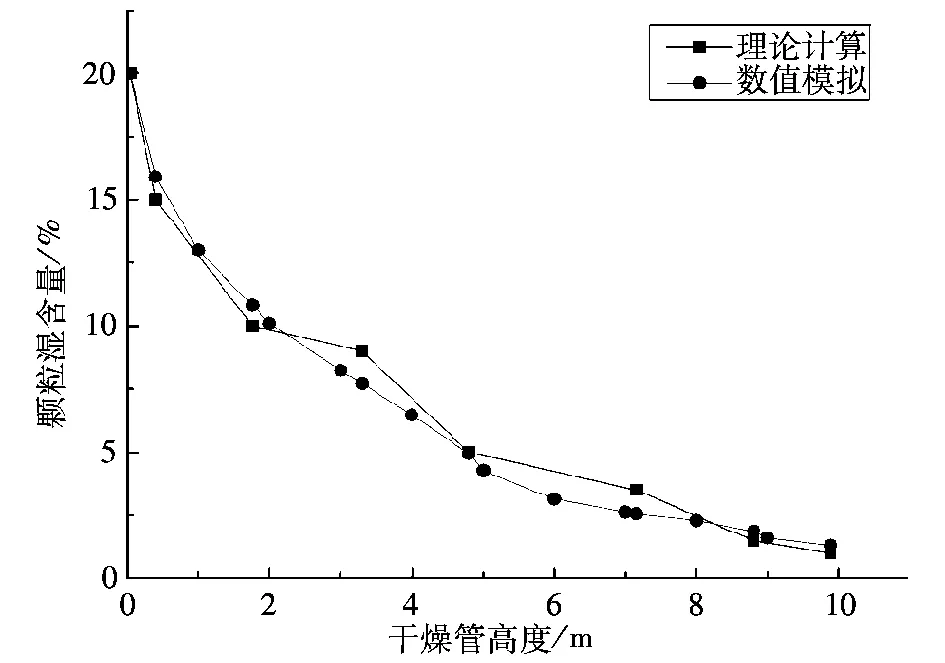

为了验证数值模拟的正确性,取每段管段的末端以及各整数高度位置(y=0,400,1 000,1 760,2 000,3 000,3 300,4 000,4 800,5 000,6 000,7 000,7 150,8 000,8 800,9 000,9 880 mm)截面作为研究对象,利用Fluent中质量加权平均的方法计算得到各个界面上粉煤灰颗粒的平均湿含量值,并将数值做成变化曲线与理论计算值相对比得到图3。

图3 颗粒湿含量沿管高方向的变化曲线Fig.3 Particles moisture content change curve along the tube high direction

图3为颗粒湿含量沿管高方向的变化曲线,可以看到,数值模拟得到的颗粒湿含量变化曲线与理论计算值的走向相符,且数值模拟得到的湿含量变化曲线更加顺滑,这是因为理论计算采用的是分段设计方法,所得到的颗粒湿含量的变化也是分段的,而数值模拟过程则是较为连续的过程。随着干燥的进行,曲线中颗粒湿含量变化逐渐放缓,在过渡管段,颗粒的湿含量没有延续缩小段逐渐减小的变化趋势,相反有一定的加速降低,说明管径的变化强化了该段颗粒与热空气之间的对流传热。模拟所得到颗粒湿含量最终停留在1.3%左右,与理论计算的1%相差较小,且在工程实际中,湿含量为2%的粉煤灰已完全满足生产需要。综上表明脉冲气流干燥器对于粉煤灰颗粒的干燥适应性较好。

3.2 不同位置摄入颗粒的比较研究

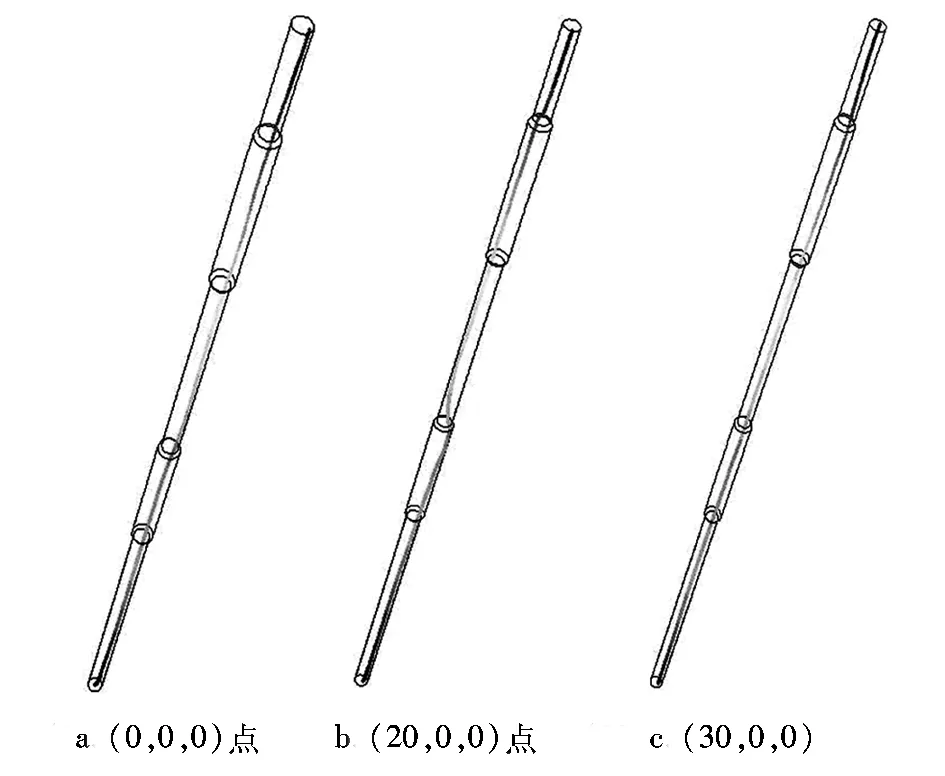

在入口界面上,从干燥管中心向管壁位置,依次取(0,0,0),(20,0,0),(30,0,0),(50,0,0),(70,0,0),(74,0,0)六点射入的颗粒,研究不同位置射入颗粒的干燥过程。

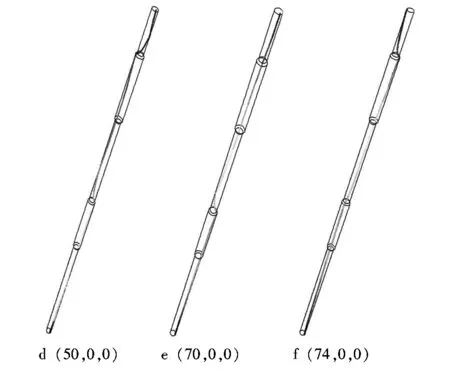

图4为不同位置摄入颗粒的轨迹图。不同位置射入颗粒都可以顺利运动出干燥管,但其运动轨迹不同且无特定规律,说明颗粒是离散在整个干燥管中的。过渡段气流的扰动使得颗粒运动呈现不确定性,最后得到颗粒在干燥管中的停留时间几乎相同,如图5所示,这对于气流干燥极为有利,保证了从不同位置加入的颗粒有着相同的干燥过程,最终得到的产品湿含量也较为均匀。

图4 不同位置射入颗粒的轨迹图Fig.4 Path chart of the particles injected from different position

图5 不同位置摄入颗粒的停留时间Fig.5 Residence time change curve of particles injected from different position

3.3 不同大小颗粒的干燥过程比较

粉煤灰颗粒的粒径在5 μm~300 μm的范围内分布不等[9],不同大小的颗粒由于其质量不同,颗粒湿分的分布不同,最终在干燥管中的干燥过程也会不尽相同。改变颗粒的粒径,对粒径为20 μm,50 μm,80 μm,100 μm,120 μm,150 μm,200 μm,250 μm,300 μm的颗粒分别进行数值模拟,研究不同粒径粉煤灰颗粒对干燥管压降影响、颗粒停留时间和终湿含量之间的差别。

3.3.1 不同大小颗粒对干燥管压降的影响

干燥管中颗粒由热气流带动,管中压力损失(压降△P=Pin-Pout),根据压降公式,在Fluent中计算不同粒径情况下管中的压降变化,得到不同粒径颗粒的压降变化曲线如图6所示。从图6可以看出,随着粒径不断增加,干燥管中的压降值也不断升高,这是因为颗粒的质量增加,使气固之间的动量交换加剧,干燥管中的沿程损失和局部阻力损失增大,造成干燥过程的压降增大。因此在粉煤灰粒径较大的场合,应适当提高进口的风压。

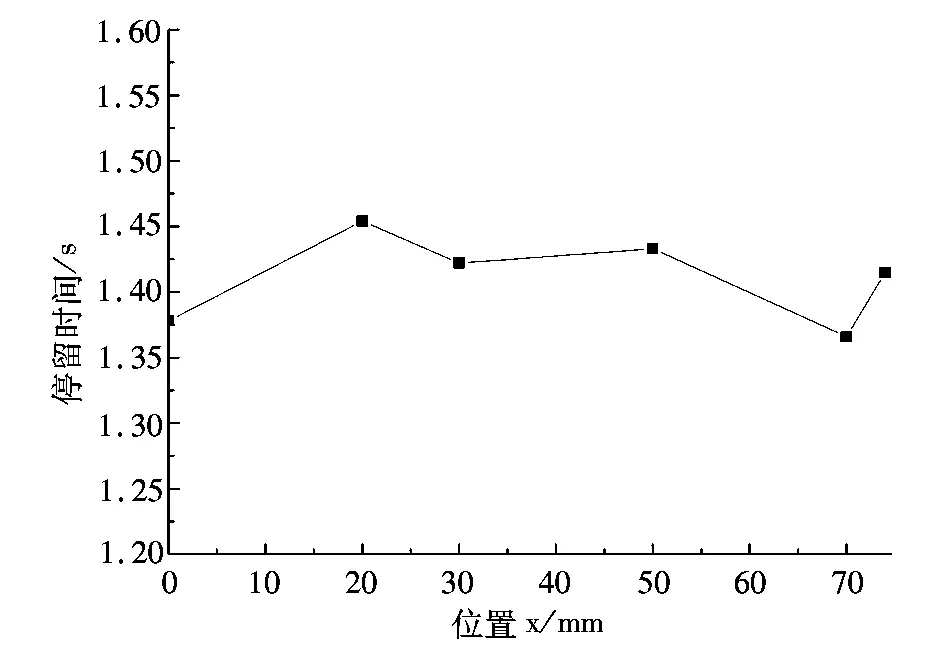

3.3.2 不同大小颗粒在管中停留时间对比

不同粒径颗粒在干燥器中的停留时间如图7所示,可以看出颗粒停留时间随着粒径的增大而增大,最大差值达到0.4 s以上。分析可知在粒径越大时,气流对其加速效果越差,导致颗粒的速度相对较慢;同时颗粒越大,其含水率相对也越大,较长的停留时间能够更有效地保证大颗粒得到充分干燥,对于提高干燥效果有利。

图7 不同粒径颗粒的停留时间比较Fig.7 Residence time of different size particles

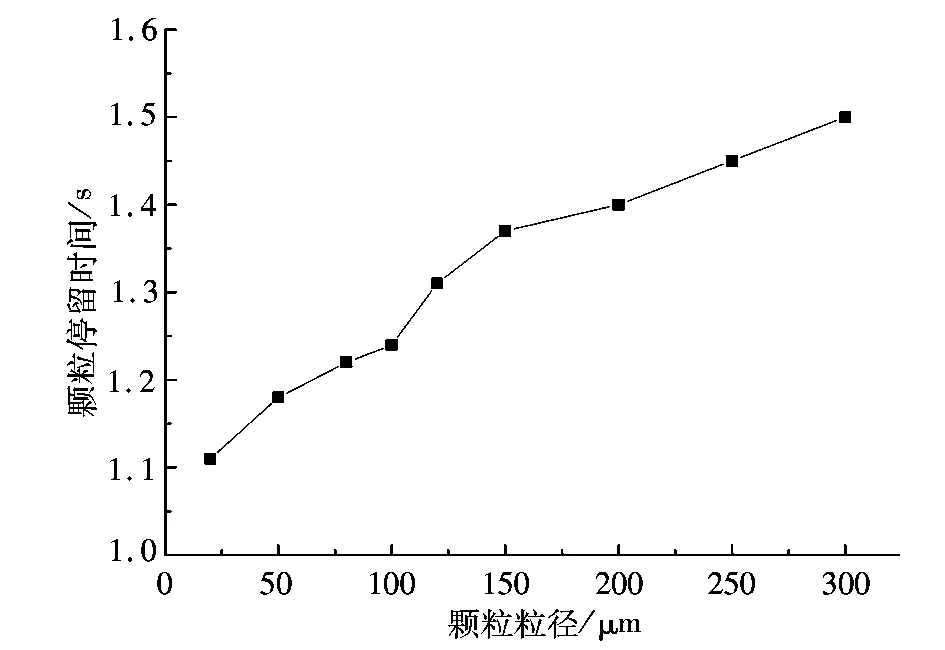

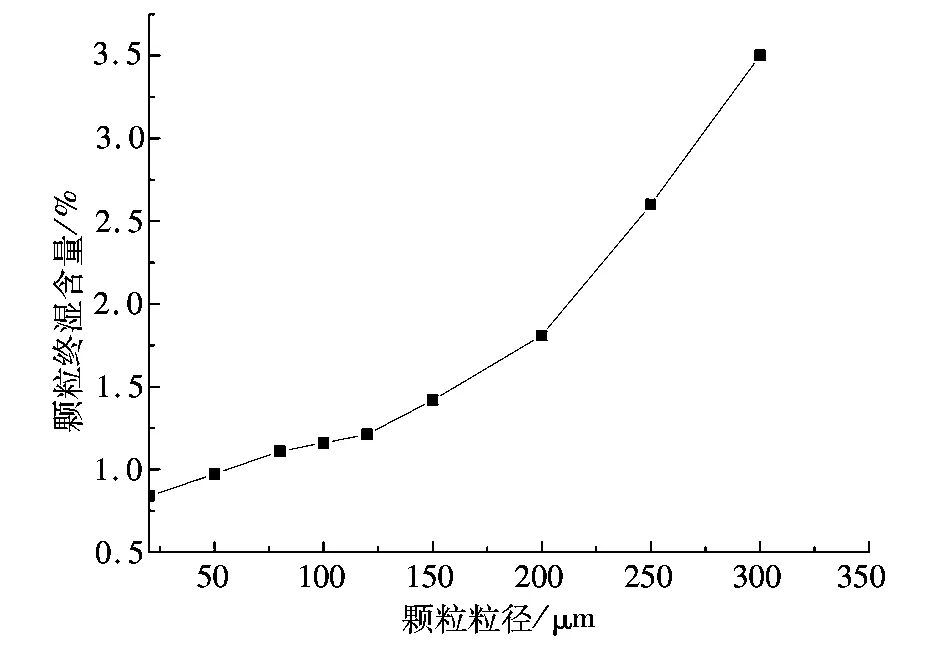

3.3.3 不同大小颗粒的终湿含量对比

不同粒径颗粒终湿含量变化曲线如图8所示,可以看出颗粒的终湿含量随着粒径的增大而不断增大。粒径较小的颗粒的终湿含量最低能低于设计湿含量的1%,而粒径较大的颗粒,其终湿含量较高,当粒径大于230 μm以后,颗粒的终湿含量超过2%,在粒径为300 μm时,颗粒终湿含量高达3.5%以上,说明脉冲气流干燥器对于较大粉煤灰颗粒的干燥效果较差。分析可知,在干燥过程中热气流首先干燥颗粒表面的水分,这部分水分蒸发比较快,而当颗粒表面水分蒸发完毕后,颗粒表面出现干点;内部水分的蒸发需要热量从颗粒表面传递到颗粒内部,这需要一个较长的时间过程,导致颗粒内部的热传递速度较低,湿分的干燥过程较慢。较小粒径的颗粒,由于其体积较小,颗粒表面的热量能较快地传递到颗粒内部,最终造成不同大小颗粒的终湿含量有很大差异。虽然大颗粒的停留时间相对较长,但是较长时间的停留并不能有效地提高大颗粒的干燥效果。不过根据粉煤灰颗粒的粒度分布[9]可知,99%以上的颗粒粒度都在150 μm以下,所以几乎所有的粉煤灰颗粒都能干燥到生产要求的湿含量,满足生产要求。

图8 不同粒径颗粒的终湿含量变化趋势Fig.8 Particles final moisture content of different size particles

4 结论

(1)脉冲气流干燥器对于粉煤灰颗粒有着较好的适应性,使用脉冲气流干燥所得到的粉煤灰颗粒湿含量变化曲线与理论计算结果相一致;

(2)不同位置射入的粉煤灰颗粒在脉冲气流干燥器中的轨迹无特定规律,且在干燥器中的停留时间基本相同,保证了湿颗粒能够得到较均匀的干燥;

(3)当粉煤灰颗粒增大时,干燥器中的压降值升高,建议在粉煤灰颗粒较大的场合适当增加进口风压;

(4)颗粒在干燥器中的停留时间随粒径增大而增大,最大差值在0.4 s以上,但较长的停留时间并不能有效提高大颗粒的干燥效果,大颗粒的干燥效果相对较差,由于粉煤灰颗粒粒径99%以上都在150 μm以下,在该粒径范围内的颗粒湿含量都能达到生产要求。

[1] 高旭.脉冲式气流干燥器的计算[J].医药工程设计,1982,11(5):1-8.

[2] 沈明启,马淑珍,周志远.气流干燥变径管处流场的积屑现象分析及数值模拟[J].森林工程,2000,16(5):30-32.

[3] 金辉.气流干燥管内气固两相流动与传热特性的数值模拟研究[D].武汉:华中农业大学,2010.

[4] 赵兴艳,苏莫明,张楚华,等.CFD 方法在流体机械设计中的应用[J].流体机械,2000,28(3):22-25.

[5] Levy A ,B I. Steady state one dimensional flow model for a Pneumatic dryer[J].Chemical Engineer in Gand Processing, 1999,38(2):121-130.

[6] 张师帅.计算流体动力学及其应用一CFD 软件的原理与应用[M].武汉:华中科技大学出版社,2010:5-9.

[7] 刘文广.干燥设备设计手册[M].北京:机械工业出版社,2009:896-897.

[8] 王春蓉,牛海山.粉煤灰的性能及其在建筑工程中的应用研究[J].粉煤灰综合利用,2012(6):59-61.

[9] 王雷,章明川,吕太,等.粉煤灰干燥特性的试验研究[J].化学工程,2005,33(4):8-11.

(责任编辑:李华云)

Application Research of Pulsed Pneumatic Dryer in Coal Fly Ash Drying

NI Guolin1, SHI Tong1,2, JIANG Dazhi1,2, SHI Jie3

(1.School of Mechanical Engineering , Yancheng Institute of Technology, Yancheng Jiangsu 224051,China;2.School of Mechanical Engineering, Jiangnan University, Wuxi Jiangsu 214122, China;3.Flood Control Project Manage Department at Urban Area in Yancheng City, Yancheng Jiangsu 224001, China)

In this study, the application research of pulsed pneumatic dryer in coal fly ash drying is conducted. By combining the structure design and numerical simulation, the drying process is showed in this text. The pulsed pneumatic dryer for coal fly ash is caculated, and the drying process is simulated by Fluent 14.0 software. The result shows that the changes of the particles moisture content is consistent with the theoretical calculation. The particles moisture content decreases in every segment. The final moisture content can fully meet the requirement. Particles injected from different positions move in different ways, but their residence time can keep at the same level, which ensure the particles dryed uniform. The drying result of the bigger particles shows worse than the smaller ones affected by the bad heat transfer rate. The pressure loss increases with the increase of particle size.

Pulsed Pneumatic Dryer; Coal Fly Ash; Simulation Experiment; Two-Phase Flow; Pressure Loss

10.16018/j.cnki.cn32-1650/n.201504006

2015-09-11

江苏省政策引导类计划(产学研合作)-前瞻性联合研究项目(BY2015057-21)

倪国林(1972-),男,江苏射阳人,高级工程师,主要研究方向为过程装备与机械设计。

TK173

A

1671-5322(2015)04-0022-05