面向制造与热压工艺的半弦管模具设计

2015-06-23侯志刚

郭 忠,侯志刚,应 华,于 涛

(烟台大学机电汽车工程学院,山东烟台264005)

面向制造与热压工艺的半弦管模具设计

郭 忠,侯志刚,应 华,于 涛

(烟台大学机电汽车工程学院,山东烟台264005)

针对自升式海洋石油钻井平台支撑桩腿热压工艺及模具制造过程的特点,设计了分段组合式半弦管热压模具,避免了采用超大锻件以及数控加工等方面的难题.通过模具行走系统和压力机外的顶升机构,解决了高温板材的上料和在压力机内取件困难的问题.

半弦管;热压;工艺;模具

自升式钻井平台,又称为桩脚式钻井平台,是目前国内外应用最为广泛的钻井平台.此类平台带有能够自由升降的桩腿,作业时桩腿下伸到海底,站立在海床上,利用桩腿托起船壳,并使船壳底部离开海面一定的距离.拖航时桩腿收回,船壳处于漂浮状态.桩腿是自升式海洋石油平台的关键部件,通常由3组桩腿支撑整个平台系统的重量.每组桩腿采用三弦杆式,即由水平腹杆和斜杆采用K型或X型桁架将正三角形排列的3根桩腿弦管连接起来,如图1所示.桩腿长度随平台型号而不同,最长可达150 m,由多段短桩腿焊接而成.每段短桩腿由2根截面为半圆形、厚度38~120 mm、长度为8 m左右的半弦管中间夹厚齿条焊接而成[1],如图2所示.

图1 自升式平台桩腿结构Fig.1 Supporting structure of jack up platform

图2 桩腿弦管实物图Fig.2 Actual picture of the spud leg

半弦管有多种制造方式,其中热压成型的产品质量最好,但对热压模具和热压工艺的要求很高.目前国际上仅有美国、奥地利等少数几个国家能够独立生产热压桩腿弦管.我国在这方面的研究起步较晚,设备也比较落后,尤其是半弦管模具的设计和制造方面,急需重要的技术突破.本文针对用户的笼式压力机,充分考虑了模具制造过程和产品热压工艺的要求,对半弦管热压模具进行了优化设计,在模具结构、上下料方式等方面进行了革新.采用本研究成果后,烟台来福士海洋工程有限公司成为世界上少数几个能够独立生产桩腿弦管的厂家之一.

1 半弦管热压模具的制造及热压工艺要求

1.1 半弦管及其技术参数

以JU2000E型平台半弦管为例,图3为其截面图,长度为7.6 m.所用材料为ASTM A-514,内侧倒角在压制前加工,外侧焊接坡口在热压成型后,经热处理、整型,由机加工完成.

图3 JU2000E型半弦管截面尺寸Fig.3 Section of JU2000E type half chord

1.2 模具制造的要求

1.2.1 模具强度模具在热压过程中承受很大的锻压力,需要足够的强度.

根据锻压手册,半弦管热压的锻压力公式如下[2]

1.2.2 加工与运输根据半弦管的尺寸,估算模具的总长度约为8 m,总重量达50 t以上.如果按照传统的整体式模具设计,仅下模单重就超过40 t,这将给制造和运输带来很大困难,因此要求在模具设计过程中必须加以考虑,采用便于加工和运输的结构.

1.2.3 装配模具的结构设计还必须同时考虑装配的要求,既要实现安装、调试和维护保养方便,又要保证模具有足够的精度和整体强度[3].

1.3 热压工艺的要求

1.3.1 工件结构与精度半弦管是细长结构,在热压过程中既要保证截面形状准确,又要保证长度方向的直线度要求.因此在模具设计过程中,首先要精确考虑材料收缩率,得到正确的截面形状,其次要采用适当的顶出结构,减少工件在长度方向的弯曲、扭曲等变形[4].

1.3.2 热压温度按照正常的工作循环,工件始锻温度为900℃,终锻温度为750℃.因此一方面要求模具能够承受高温,具有良好的高温硬度、强度和精度.另一方面,要求模具结构能够保证实现正常的工作循环,杜绝因过程中断或延时造成工件温度过低引起质量事故[5].

1.3.3 压力机结构所用压力机为笼式结构,如图4所示,主要技术参数,最大压力:20 000 t;开模高度:900 mm;立柱间最大宽度:1.3 m;最小合模高度:700 mm.

模具设计中必须根据压力机的结构实现工件方便的上下料,以及模具自身的安装过程.

式中:P为锻压力;b为工件长度,b=8 m;rn为工件内半径,rn=0.14 mm;t为工件厚度,t=0.082 3 m;为工件材料的高温强度,ASTM A-514在900℃时,=78 MPa.

图4 压力机Fig.4 Press machine

将上述参数带入公式可得P=2×8×0.14× ln(1+0.0823/0.14)×78×106=8.08×107(N)= 8 080 t.

上式所得为始压温度900℃时的锻压力.考虑到压制过程中的热量损失,温度降低会导致所需锻压力显著增加,根据常用钢材的性能估算,在750℃终锻时,锻压力将比900℃时增加60%以上,达到大约13 000 t.

1.3.4 工件上下料方式受压力机的结构限制,工件不能采用传统的侧面上下料方式.如果从压力机端面上下料,则由于工件细长,难度很大.如果上料时间太长,工件冷却,不能保证热压温度,会给压力机和模具造成损害,也不能保证工件的成型精度[6].

2 半弦管热压模具设计

2.1 模具的总体结构和热压工作循环

模具由下模(阴模)和上模(阳模)组成,模具阴、阳模均采用热作模具钢5CrNiMo[7],有上下料、定位、顶出等几大功能系统.为了满足前述模具制造和热压工艺的要求,模具在总体上采用了模块化结构[8]:沿长度方向将模具分成数段,分段加工,在工作现场组装.这样就解决了因毛坯尺寸太大锻造困难以及数控加工和运输困难等问题.

在压力机外专门建有用导轨和压力机连为一体的坑道,里面设置顶出油缸.模具上带有轮子和驱动装置,能够沿导轨自动进出压力机并且自动定位,这样可以实现在压力机外上料和顶出工件.

模具在到达锻压位置时,需要降落,底部和压力机台面接触,同时轮子悬空,而在压制完成后,需要将模具升起,使得模具底面抬离压力机工作台,同时轮子和导轨平齐.这些功能通过在导轨上设置液压控制的活块实现.

模具工作循环如下.

(1)上料:下模在压力机外固定位置,坑道内的油缸将顶件器升起,上料叉车将加热好的钢板放在升起的顶件器上.

(2)钢板定位:顶件器缓慢落下,钢板在定位块内侧斜面的导向下,落入定位块所限定的位置,实现钢板对中定位[9].

(3)下模进入压力机:驱动装置带动下模进入压力机,到达工作位置后,压力机工作台导轨上设置的活块在薄型油缸的控制下降落,使下模落在工作台垫板上.同时,垫板上的V形定位凸台与模具底部的定位槽配合,实现模具对中定位.

(4)热压:压力机合模,经过加压、保压,完成压制成型.

(5)开模:上模升起,工件留在下模型腔内.

(6)顶出取件:轨道上的活块升起与轨道平齐,托起下模,驱动装置带动下模到压力机外固定位置,顶件器升起,将成型后的半弦管从下模型腔内顶出,叉车完成取件,同时准备下一块钢板上料,至此完成一个工作循环.

2.2 面向模具制造的设计方案及实现

2.2.1 分段结构根据工件的长度,模具总长度确定为8 m.通过有限元分析计算,结合压力机的结构尺寸,模具在合模状态下的截面确定为1.0 m×0.9 m.模具总重量约56 t,其中下模约44 t.

模具沿长度方向分成4段,每段2 m.每段模具的结构基本相同,减轻了设计的工作量.同时,加工也由单件变为“成组”,工艺得以简化,提高了加工效率和质量[10].

2.2.2 端面键与耳板结构各段模具之间采用端面键进行定位,保证工件在长度方向的直线度要求,实现快速、准确的定位安装.

为了使各段模具顶起和落下时同步动作,同时保证模具的整体强度,各段模具的两端设计有L型连接板,通过螺栓进行连接(图5).

图5 段间定位和连接Fig.5 Positioning and connecting in parts

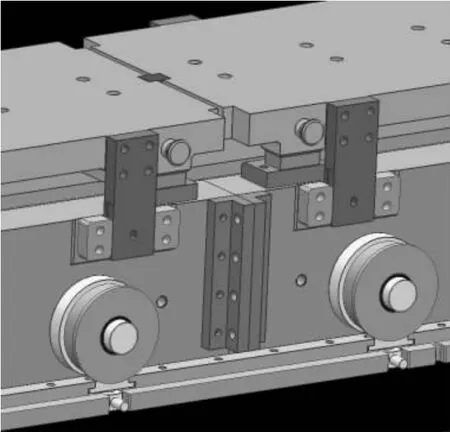

2.2.3 整体装配各段模具装配成整体如图6所示.通过上述分段结构及定位和连接方式,可以保证模具整体具有足够的精度和连接强度.

图6 模具整体示意图Fig.6 Schematic diagram of the whole die

2.3 面向热压工艺的设计方案及实现

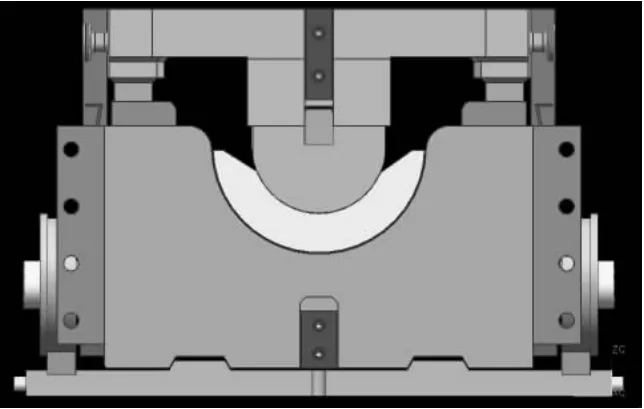

2.3.1 型腔及模具截面形状根据图3所示半弦管截面尺寸,取工件材料收缩率α=0.55%,计算得模具型腔截面理论尺寸为Rm=R×α=222.21× 0.005 5=223.43 mm.实际尺寸需要加2 mm左右的间隙,型腔截面实际尺寸确定为Rm=225.4 mm.以型腔尺寸为依据设计模具截面形状如图7所示.

2.3.2 毛坯的对中定位根据工件截面图计算,毛坯钢板的宽度为L=568.15 mm.加上适当的余量,毛坯宽度定为580 mm.经计算,钢板加热后,宽度大约为600 mm.

在凹模顶面,设置适当数量对称布置的定位块.定位块厚80 mm,内侧有一段斜面起导向作用,两侧定位块之间的距离为600 mm.定位块同时兼做限位器,如图8所示.

图7 模具截面示意图Fig.7 Schematic diagram of the die section

图8 毛坯定位和对中Fig.8 Structure for position and centering of plate

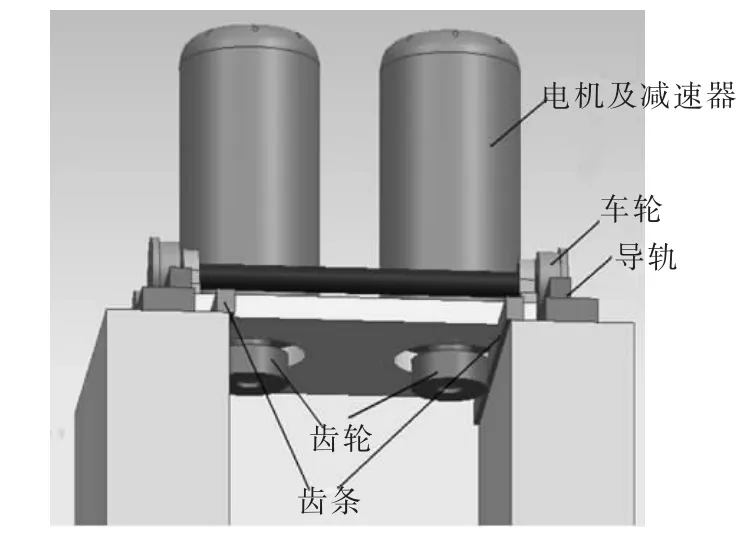

2.3.3 模具的牵引运动下模通过牵引机构带动,可将模具开出压力机,实现在机外上料和顶出工件.牵引机构如图9所示,由2台交流电机并联驱动,做成小车形式与模具连接,外部坑道上部除了布置有导轨外,在内侧还布置有齿条,电机通过齿轮齿条,驱动模具运动.下模两侧安装有轮子,整个下模在牵引小车的驱动下,可以做进出移动.

图9 牵引小车Fig.9 Driving equipment

2.3.4 模具的升降和定位为了实现在压力机外上料和顶出,需要下模在成型时落在压力机底座,并能够定位.在顶出及上料时,又能够抬离工作台,并通过导轨和轮子,由牵引机构驱动,运行到工作台外.模具的举升和降落,由设置在工作台导轨上的16个活块来实现,活块由超薄型油缸驱动,如图10所示.

图10 升降控制Fig.10 Lift control

轮子可以沿着其下方嵌在底板上的导轨滚动.模具在压力机中的停靠位置处,每个轮子下的一小段导轨做成活块,可以上下移动.模具需要移动时,通过下方薄型千斤顶顶起使模具抬起5 mm,活块与导轨平齐,以保证模具顺利移出.

模具在上料后,运行到工作位置时,千斤顶落下,活块随之落下,模具也落下定位,这时模具下模底面和底板面接触,轮子处在悬空状态,保证上下合模时不会使轮子受力而损坏.

2.3.5 工件顶出机构对于长度达8 m的半弦管,为了能稳定地将工件顶出,顶出杆设计成如图11所示的U形结构.U形顶部适当地超出工件外直径一段距离,两端顶面形成小平面.顶杆沿轴向均匀地设置4根,在顶出时同时升起,包络工件外形,稳定地将工件顶离下模型腔.在上料的时候,顶杆上升到一定高度,由顶杆顶端的小平面承接加热的钢板,然后缓慢地落下,由下模上的导向定位块将钢板导入定位槽中,实现毛坯的对中定位.

2.3.6 压力机外上下料机构前文述及,受笼式压力机结构限制,从一端送料和出件非常困难,而且由于开模高度的限制,在压力机内顶出也难以实现.为了解决这些难题,采用在压力机外部上料和顶出,在缩短了上料时间的同时保证了工件的压制温度,避免由于温度过低造成回弹,影响最终成型尺寸,损伤模具和压力机.

在压力机进料端,筑水泥混凝土坑道,坑道上面两侧铺设轨道,如图12所示.该轨道与压力机底板上的铁轨相接,如图13所示,形成完整的下模运行轨道.坑道里在与下模顶出杆相对应的位置,设置顶出油缸,油缸的高度及行程既要不妨碍模具行走,又要顶出足够行程.

图11 模具顶杆Fig.11 Ejector bar

图12 外部坑道Fig.12 External tunnel

图13 外部坑道与压力机衔接Fig.13 Connection of external tunnel and press machine

3 结论

海洋石油钻井平台桩腿半弦管,是生产钻井平台支撑桩腿的重要大型构件.长期以来,受制于国外的技术垄断,以及模具加工技术、热压设备和工艺的限制,我国一直不能实现完全独立自主的生产,而不得不依赖于进口.在关键的热压模具方面,如果按照目前传统的模具设计制造方法,无论从制造、运输到安装调试以及精度都无法满足使用要求,这就要求我们必须在模具的设计方法层面取得突破.

本研究根据我国企业的实际情况,充分利用企业现有的压力机及相关设备,在不增加额外投资的基础上,采用基于面向制造过程及热压工艺的设计方法,在模具的设计过程中,针对大型模具制造过程中的条件约束,以及半弦管热压工艺的技术要求进行总体设计,实现了模具制造并行工程的思想,降低了成本,提高了效率,保证了大型模具制造的成功率,这对于其他大型模具的设计制造也有重要的意义.

在具体的设计过程中,采用模块化结构,将模具分块制造,在生产现场拼装,解决了材料铸锻、机械加工以及运输和安装不便的难题.另外,采用可移动式下模,实现了在压力机外上料和取件,彻底克服了笼式压力机的结构缺陷,提高了生产效率.该设计方案在相关企业得到实际应用,取得了非常满意的效果.

[1]中国机械工程学会.锻压手册[M].北京:机械工业出版社,2006.

[2]邓本波,鲁后国,唐程光.汽车热压成型板研究与应用[J].汽车技术,2012(12):62-64.

[3]杨炎华,金书城,金梦菊,等.自升式海洋平台桩腿结构优化设计[J].船海工程,2011,40(6):150-152.

[4]李辉平,赵国群,张雷,等.超高强度钢板热冲压成形研究与进展[J].山东大学学报:理学版,2010,40(3):69-74.

[5]徐伟力,管曙荣,艾健,等.钢板热冲压新技术关键装备和核心技术[J].世界钢铁,2009(2):30-33.

[6]刘昌云,蔡云.热作模具钢的选用及展望[J].铸造技术,2013,34(2):161-163.

[7]金泉军,李中兵,徐有忠,等.热压成型钢板焊接性能研究[J].电焊机,2008,38(11):15-26.

[8]冯安华.提高3Cr2W8V钢热压模具寿命的研究[J].华东冶金学院学报,1988,5(1):25-31.

[9]肖黎明,郭波,蔡晓青,等.U型结构钢板热压——淬火复合成型工艺及模具设计[J].国防制造技术,2013,2(6):24-27.

[10]胡涛,杨斌,杨晓军,等.组合式双腔模压模具的设计及应用[J].纤维复合材料,2013,3(45):45-47.

Design of Semi-chord Mold for Manufacturing and Hot Pressing Process

GUO Zhong,HOU Zhi-gang,YING Hua,YU Tao

(School of Mechatronics and Automobile Engineering,Yantai University,Yantai 264006,China)

According to the mold manufacturing and hot pressing process in the manufacturing of supporting leg in jack up offshore platform,a special mold structure is designed.The troubles in CNC machining and forging of large parts are avoided successfully through a combination of segmented design.By adding a set of driving and lifting mechanism out of the press,the difficulties in feeding the high-temperature plate and removing the finished parts are solved effectively.

semi-chord;hot pressing;process;mold

TG305

A

(责任编辑 苏晓东)

1004-8820(2015)02-0151-05

10.13951/j.cnki.37-1213/n.2015.02.014

2014-11-11

国家自然科学基金资助项目(11202179).

郭忠(1964-),男,内蒙古乌兰察布人,副教授,硕士,主要从事机械CAD/CAM/CAE技术研究.