伺服压力机在冷锻中的应用和经验(上)

2015-06-22DiplIngTHAndreasKress舒勒压力机有限公司

文/Dipl.-Ing. (TH) Andreas Kress·舒勒压力机有限公司

伺服压力机在冷锻中的应用和经验(上)

文/Dipl.-Ing. (TH) Andreas Kress·舒勒压力机有限公司

伺服压力机的主要特征是用一个或多个扭矩电机取代此前的匀速转动驱动电机。采用高动力性能的扭矩电机直接将动力从电机传递给驱动轴——舒勒将这种技术称作伺服直驱技术(缩写为SDT,见图1)。此前必不可少的离合器—制动器组合及飞轮全部取消了,除此之外,像传动皮带、飞轮制动器和滑块闭锁装置等传统压力机的其他传动和安全部件也都没有了。

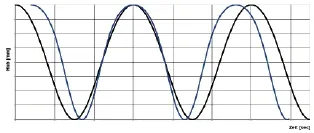

基于伺服驱动技术,现在可以在连续运行时对滑块的运动进行自由编程,使每次动作都能处于最理想的状态。比如说在传输阶段,伺服电机可加速滑块运行速度(见图2),以缩短工件传输时间,接着再以较低的速度进行成形,以达到最佳成形效果。

舒勒伺服压力机技术采用OSWALD的永磁励磁同步电机。这种电动机测定转速比较低,所以适合直接连接在驱动轴上(无其他减速装置),另外这种电机噪声小,无转子损失,使用寿命长。

图2 正弦—伺服时间位移曲线

来自板材成形的经验

自2007年以来,舒勒在板材成形领域向汽车生产企业及其供货商提供过250多台伺服压力机。这种设备的高柔性已成为一个极其重要的标准。设备压力从1000~35000kN不等,伺服压力机设计了不同的规格型号,根据不同的应用领域,压力机安装有1~4台主驱动电机。

现在一些难以锻造的高强度材料,也有了采用伺服压力机锻造的可能性,采用比较低的速度对其进行锻造,模具寿命也有了明显提高,产出也得到了提高。

随着伺服压力机效率的提高,对自动化的要求也提高了,换句话说自动化必须更加有效。过去几年中,体积成形领域的竞争在世界范围内发生了显著变化,德国通过伺服技术一直保持着体积成形领域开路先锋的角色,以此确保在国际上的竞争力。

MSL1-500立式单点伺服压力机

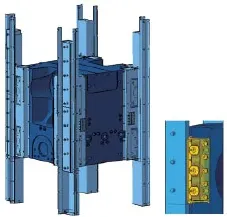

以MSL1命名的这种伺服压力机为全新和自主开发研制的系列产品,这款伺服压力机采用立式单点肘杆式结构,滑块通过一个连杆驱动,可以用于冷锻或温锻生产。由于设备滑块和工作台尺寸非常紧凑,设备主要采用单工位或多工位模具,采用多工位生产时,主要成形工位应布置在压力机中心位置,如图3所示。

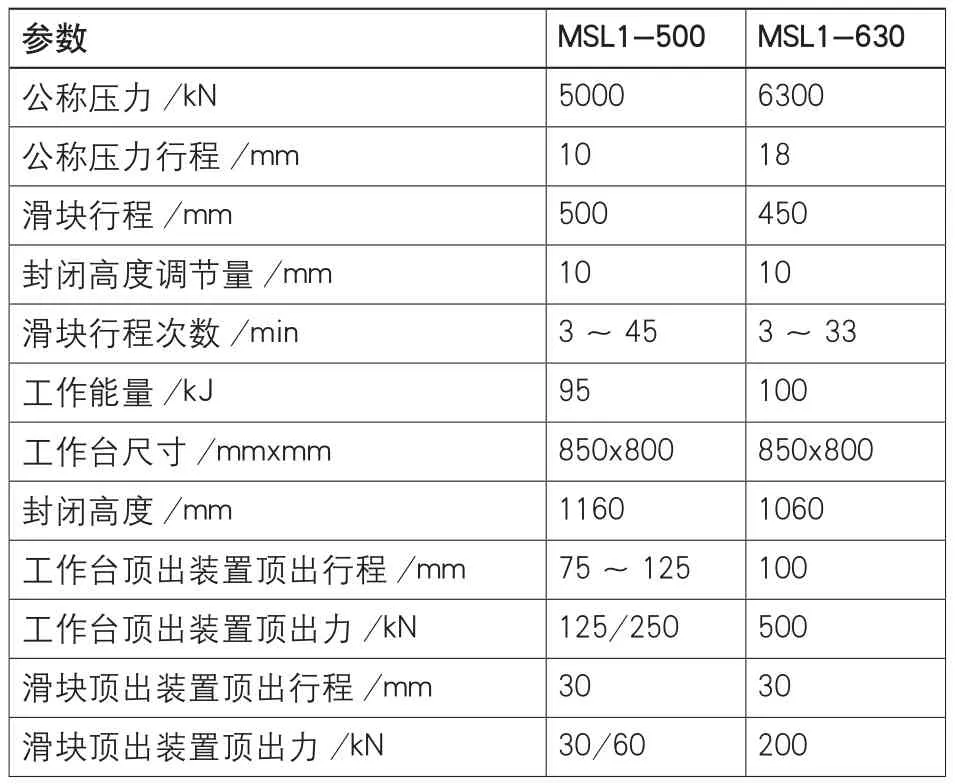

目前这个系列投入生产的有5000kN和6300kN两种规格,其他规格的产品已在计划中,技术参数见表1。

图3 MSL1-500单点伺服压力机

表1 MSL1-500、MSL1-630单点伺服压力机技术参数

MSL1-500型压力机主驱动采用两台额定功率为165kW的伺服电机,电机转速300r/min。两台电机相向安装在同一根驱动轴上,彼此通过法兰安装固定在机身上。压力机滑块行程次数为每分钟3~45次。改进型肘杆机构是非常成熟的机构,扭矩通过驱动轴上的人字齿轮传递给肘杆上的偏心轮。独体偏心轮、鱼尾型连杆具有足够的滑动轴承面,以承受非常高的关节压力。

图4展现了这种压力机的单点肘杆驱动机构、驱动轴及两个驱动电机。上边连杆的固定支撑轴承可选择采用一个偏心销轴,这样就可以通过这个偏心销轴调整滑块的位置。下边的一个连杆和滑块相连(图4中没有表示出来),滑块采用8面滚动导轨导向(图5)。导轨滚柱通过偏心销可调整为无间隙。

滑块采用液压驱动的顶料装置,多工位生产时,顶出缸用一个阀门控制。滑块顶出装置的动作时间可通过压力机的操作盘进行调整。

图4 带驱动轴和主驱动电机的单点肘杆驱动机构

图5 滑块和滑块导向机构

实践证明,工作台顶出装置是非常可靠的机械顶出机构。顶出销通过一个摆杆驱动,该摆杆机构由安装在压力机上横梁上的驱动凸轮传动。顶出时间可手动调整驱动凸轮角度来完成。

《伺服压力机在冷锻中的应用和经验(下)》见2015年第19期