锻后余热利用的生产实践

2015-06-22于成发成功南京汽车锻造有限公司

文/于成发,成功·南京汽车锻造有限公司

锻后余热利用的生产实践

文/于成发,成功·南京汽车锻造有限公司

锻造行业属于传统高耗能行业。近年来,在国家节能减排政策的推动下,各种节能技术在锻造行业内的应用越来越广,全行业的单位产值能源消耗成本不断降低。尽管国际市场能源价格有所下跌,但是作为构成锻造成本的主要项目,锻造企业必须积极应对节能问题。

锻造行业的节能途径有很多,材料、设备、工艺等都会对能耗产生影响。这方面的报道和文章经常见诸报端,本文结合我公司的生产实践,介绍了余热淬火和余热正火工艺的实际应用。

通常,热模锻件的主要生产工序有落料→加热→锻造→切边→热处理→清理等,其中锻前加热和热处理加热是耗能最大的工序,其能耗占整个锻造过程能耗80%以上。热锻工序完成后锻件仍有1000℃左右的高温,为后续的热处理提供了可利用的空间。锻后余热用于热处理,不仅可以大大降低热处理能耗,还可以缩短生产周期,提高生产效率,减少设备投资,是一条行之有效的节能途径。

利用余热淬火的生产实践

余热淬火处理的锻件不仅具有优良的综合机械性能,并且有工序短、生产效率高等优点。南汽锻造在20世纪70年代就在70发动机连杆的生产过程中应用过此项技术。近年来,经过不断探索,在链轨节上应用余热淬火工艺的实际生产中取得了显著成果。

链轨节锻件的材料属于中碳含硼钢,原生产工艺为:下料→中频加热→锻造→切边冲孔→再加热→淬火→回火。由于该产品需求量巨大,开发初期,采用了推杆通过式电阻加热炉,存在以下4个问题。

⑴该锻件需求批量大,除了锻造需消耗大量电能外,热处理加热能耗也很大。

⑵热处理工序效率低下。如果要满足需求则需增加数条大功率网带式淬火炉,涉及到公司的电容量所限,投入巨大且不易实现。

⑶该产品外形复杂,截面变化大,热处理后的产品变形无法控制,一次合格率低。

⑷整个制造周期长,生产中间过程存货过多。

经过对锻件的全面分析,针对上述问题,我们认为采用余热淬火工艺是一个综合效果理想的出路。经过大量试验,分别对中频加热节拍、始锻和终锻温度,锻后停留时间,淬火温度、介质浓度和温度等各项因素对淬火质量的影响,搜集了大量数据,在此基础上,制定了一套合理的工艺规范。大规模应用后,产品质量完全符合客户的要求。新工艺为:下料→中频加热→锻造→切边冲孔→淬火→回火。取消了原工艺中的再加热工序,省却了这部分的能耗。

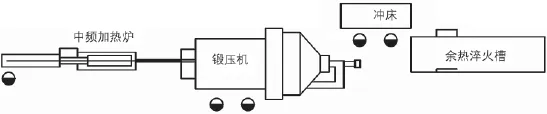

图1 余热淬火线布局图

我们先后对5条压力机锻造生产线进行了改造,把余热淬火、回火、探伤检验等组合成线。典型布局示意图如图1所示。

根据该产品的材料特性,在实施余热淬火过程中,重点要关注以下3点:

⑴实施严格的温度控制。在中频加热炉的出炉侧和淬火入水前安装了红外自动分选装置,分别对加热温度和淬火温度进行在线检测,确保这两个影响质量的参数稳定。

⑵适当的加热温度,为了保证产品满足客户对产品冲击性能的要求,选择合适的始锻温度非常重要,始锻温度不宜过高,否则会导致坯料晶粒迅速长大,影响冲击性能。为此,对重复加热的坯料也要加以控制。

⑶淬火介质的浓度控制。我们选择了PAG淬火介质,这种介质的冷却特性介于水和油之间,既能解决油淬不易达到淬硬层深的问题,又能避免水淬开裂倾向大的风险。当然,介质浓度的控制是保证淬火介质性能满足要求的关键。此外,须对淬火后的产品进行磁粉探伤检查,控制淬火开裂产品漏出。

余热淬火工艺的实施,为公司带来巨大成功,生产成本大幅降低,让利于客户后,公司的竞争力大大增强,业务量持续增长。公司的效益也在不断提升。由于余热淬火工艺的开发应用,使得公司的总体能耗大幅下降,公司每万元产值消耗能源折合标煤的指标成为南京市行业准入的标准。企业不仅收获了经济效益,也为扩大社会效益作出贡献。

利用余热正火的生产实践

近年来,汽车工业在我国呈显出“井喷式”发展。家用轿车的需求带动了小汽车锻件的旺盛需求。我公司承接的汽车等速传动轴内、外星轮锻件,具有批量大、需求稳定的特点,公司作为新的增长点给予重点关注。这类产品的材质为含碳量0.53%的碳钢,为了保证良好的切削性能,锻后要进行正火工序,其最终热处理为渗碳淬火。现行工艺为采用两条IPSEN推杆式正火炉(图2)进行正火,正火质量稳定,产量也能满足要求。但是,随着时间推移,推杆炉能耗高,效率低的缺点正逐渐显现,并且由于正火高温产生的氧化皮致密厚实,喷丸清理的耗时也比较长,这些因素导致锻件生产的效益微薄,影响企业的综合竞争力。

图2 IPSEN推杆式正火炉

这类产品的正火主要是为后续机加工调整硬度,同时为后续的渗碳淬火做组织准备。产品的正火硬度要求为205~252HB,晶粒度5~8级,具备进行余热正火处理的条件。

这类材料的再结晶温度约为750℃,而终锻产品(切边冲孔后)的温度约为950℃。为了确保锻造后的产品能通过再结晶完成产品的组织调整,比较稳妥的方案是在正火前增加一个预冷装置,使锻后产品进炉前温度控制在750℃以下,考虑到锻后产品内部的温度要高于表面温度,实际进到正火炉的温度控制得还要低一些。

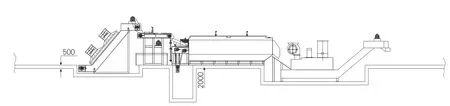

图3 余热正火线设计图

该产品的锻件重量在0.64~1.66kg之间;使用400kW中频炉加热,1000t热模锻压力机锻造,锻造只有镦粗、终锻两个工步;160t冲床完成切边冲孔。生产节拍为6~9s,每小时产量最高达600kg。根据这些参数我们和厂家一道设计了专用余热正火线,其设计方案如图3所示。

该余热正火生产线(图4)的特点是:冲床冲孔完毕后的产品落在预冷传送带上,预冷传送带上的风机对工件进行预冷,风机的转速和传送带的输送速度可以调节,以控制进炉温度,在传送带的顶端装有温度分选装置,对过高或过低的锻件进行筛选,炉体长5m,功率为180kW。炉内设有两个区,考虑产品进炉时有较高的初始温度,因此第一加热区相对较短,第二保温区比较长,以确保保温时间足够。后端是冷却传送带,风量可多级调整。

图4 余热正火生产线

经过工艺试验,余热正火工艺在该产品上的应用是完全可行的,具体实施时要注意以下5点。

⑴为使余热正火获得比较好的晶粒度,锻造的始锻温度不宜过高;应低于材料高温区晶粒度急剧长大的拐点温度20℃左右为宜。

⑵正火炉的保温区可适当加长,以保证足够的保温时间,为保温时间调整留有裕度。

⑶重复加温的材料应严格避免进入余热正火,重复加温的材料晶粒度不可控。

⑷在进入炉腔之前,工件需要有“理料”过程,避免产品堆积造成的硬度波动,同时减少堆积料卡住网带。

⑸为提高自动化水平,正火炉选用网带式更好些。

我们做的多轮工艺试验表明:该生产线正火质量稳定,晶粒度6~8级,硬度值波动很小,硬度值的CPK高于1.33,与IPSEN推杆炉相当,脱碳层优于推杆炉。特别是锻件表面的氧化大大减少,锻件表面质量明显提高,后续清理工序的工作量也为之降低。这条生产线由于自动化程度较高,可比原工艺节省1个加热工步,锻件生产周期平均缩短3天。余热正火工艺的节能效果也非常显著,与常规正火相比,可降低能耗30%,每年节电37.4万kWh,合27.78万元。

当然,生产的连续性对余热正火的收益有很大影响,频繁的停炉、或者长时间低负荷运行,会使余热利用的效果得不到发挥。因此,在决定采用此项工艺的时候要做认真全面的评估。

结束语

余热淬火和余热正火是两种使用比较普遍的余热利用方式。锻造行业的余热利用远远不止这两个方面。由于产品、设备、材料甚至客户认可度等原因,余热利用的开展受到较大局限。作为一项效果显著的节能技术,目前还缺少相应的标准。国家相关部门应大力宣传推广这项技术,组织制定技术标准。推动该项技术的应用,将会带来巨大的经济效益和社会效益。