汽车左右转向节臂锻造工艺的三维建模

2015-06-21雷文华南车资阳机车有限公司锻造分公司

文/雷文华·南车资阳机车有限公司锻造分公司

汽车左右转向节臂锻造工艺的三维建模

文/雷文华·南车资阳机车有限公司锻造分公司

雷文华,锻造工艺师,高级工程师,主要从事锻造工艺设计、工装设计,锻造行业产品开发,拥有5项专利。

在 2008年国际金融危机过后,我国出台了10大产业调整和振兴规划,汽车产业就是其中之一。在经历了近几年的发展之后,汽车产业有了明显的增长,需求量明显回升。汽车产业的回升给汽车零部件市场带来了发展机会。汽车左右转向节臂是汽车转向传动机构中的重要零件,使用频率高,磨损大,更换率也很高。

汽车左右转向节臂是所有汽车转向传动机构中的重要零件,本文介绍了汽车左右转向节臂锻件的设计过程,锻造工艺的确定、锻造设备的选择、工装的设计,在各个过程中应用了三维建模,为工艺和工装的设计优化提供了可靠的依据,节约了锻件原材料和需要的锻模成本。

零件及锻件三维建模及分析

根据订货方提供的零件图,左右转向节臂的零件是左右对称的三维建模,如图1所示。该零件技术要求为调质处理HRC241~285;拔模斜度≤7°;锻件表面喷丸强化处理;未注圆角为R5;探伤检查锻件质量。

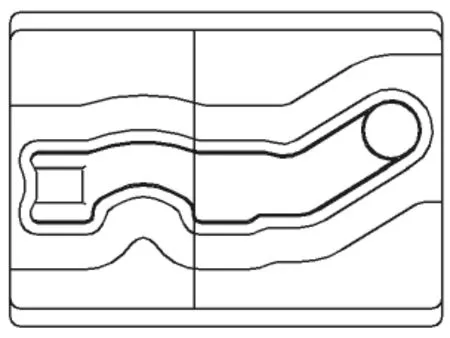

通过在加工面上放出适当的加工量将三个孔补料,同时考虑零件右边的孔有最小壁厚要求,在征求订货方的意见后,将该处圆柱直径在原图基础上加大了1mm。该产品是左右对称的,现以一件来计算,该锻件重量约为3.16kg。根据建模作水平投影分析(图2),投影面积为1072mm2。锻件的最大截面积为2145mm2。

图1 左右转向节臂零件的三维模型

图2 水平投影分析

工艺制订和工装、设备的选择

锻件打击力计算及设备选择

对图1、2的重量和投影面积分析均是在锻件理想尺寸的基础上获得的,因此与实际生产尺寸有一定的差异。最终重量以试模后多件锻件的平均重量为准。但是后续的计算仍以理想尺寸为计算依据。

锻锤吨位的选择,根据经验公式G≈4F,其中G为模锻锤所需的打击力(单位kN),F为锻件飞边桥部和仓部1/2处在水平面上的投影面积(单位cm2),根据建模分析F=1986mm2,故G约等于0.8kN,故选用1t模锻锤即可。

锻造工序的确定

根据零件的技术要求该锻件的左右弯曲角度较大,为了提高材料利用率和减少锻造缺陷,在工序中增加一道卡压工序。制订工序为下料→加热→卡压→锻造→切边→热处理→性能检测→抛丸→探伤→打磨→入库。

工艺的制订

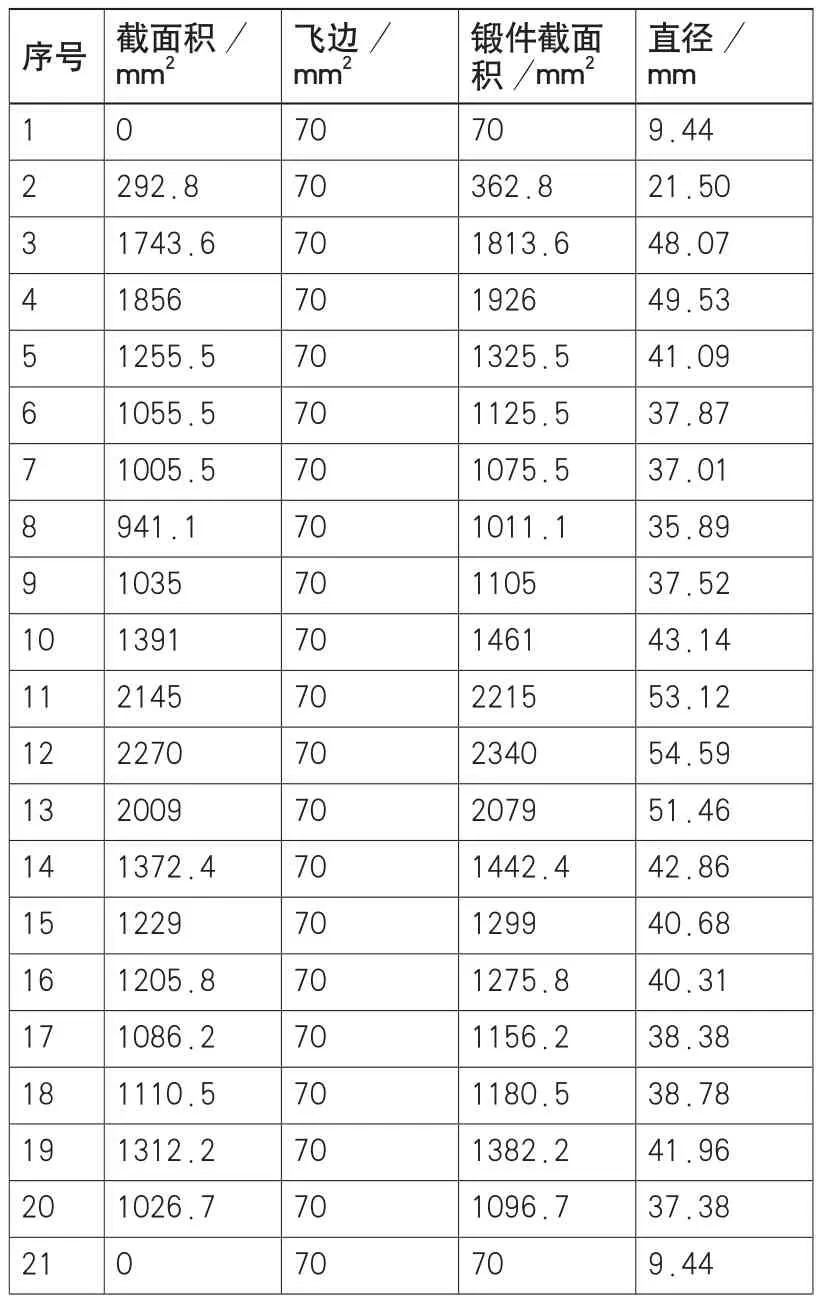

锻件的质量为3.16kg,锻件的下料质量估算为3.6kg,加上烧损率锻件重约为3.72kg。利用建模软件对锻件进行截面计算(图3、4),以基准面RIGHT为起点向两边分割,分割间距15mm时的截面情况,共有20个截面。计算的截面数据可以导入“Microsoft Excel”软件中(表1),加上飞边桥部和仓部的截面积绘制锻件毛坯图,锻件最大截面积加上按飞边和仓部1/2计算的截面积(70mm2)为2215mm2,据此可以确定锻件坯料的规格约为φ53mm。

图3 锻件截面积计算图

图4 锻件坯料直径计算图

表1 将计算的截面数据导入“Microsoft Excel”软件中

工装选择

根据锻件的大小和形状,最初拟定了两种工装方案:

⑴选用镶块模。每种转向节臂带有一副镶块,共投入两副镶块、两副切边模,镶块模如图5所示。

图5 镶块模

图6 整体模

⑵使用一副整体锻模。两种锻件使用一副整体锻模和两副切边模,整体模如图6所示。

两种方案的比较,采用镶块模的缺点有镶块模尺寸小,终锻型腔布置后,前后壁厚偏小,强度不足;采用镶块模,卡压型腔布置很困难。采用整体模的优点有在整体模上对称布置两个型腔,还可以布置一个卡压型腔;在生产过程中,生产两种产品,只需要更换切边模;同时可以保证整体模的两个型腔98%在锻模燕尾范围内,不影响锻模的正常使用。

卡压型腔的设计

根据锻件坯料的计算图,坯料的最大直径为φ54mm,因为卡压型腔有分料、聚料的作用,故选用φ50mm的坯料,根据坯料的重量计算出坯料的长度为242mm。卡压型腔如图7所示。

图7 卡压型腔

结束语

通过试模,锻件成形很好,锻件重量公差在0.1kg左右,从而验证了下料重量、坯料规格、制坯工步、锻件工艺、设备吨位的选择是合理的。通过本次产品的工艺开发,给我们提供了一种产品工艺开发的模式,在没有三维建模的情况下,工艺开发的周期要长近一倍左右,使用三维建模还能同时提高产品一次性试制的成功率。