H13钢淬火工艺的有限元模拟

2015-06-21韩非蒋晓梅赵先锋内蒙古北方重工业集团公司

文/ 韩非,蒋晓梅,赵先锋·内蒙古北方重工业集团公司

韩桐·大庆油田工程建设有限公司

H13钢淬火工艺的有限元模拟

文/ 韩非,蒋晓梅,赵先锋·内蒙古北方重工业集团公司

韩桐·大庆油田工程建设有限公司

H13钢是采用美国AISI-SAE统一编号的钢材,要求有高的热稳定性、高温强度、耐热疲劳性以及耐磨性。相当于我国的4Cr5MoSiV1钢,属于中合金超高强度钢,是高温综合性能较好的热作模具钢,其化学成分见表1。该钢具有较好的强度和硬度,中温时依然能保持较好的强度和硬度的稳定性。正是这种良好的综合性能,H13钢被越来越广泛地应用于制造模锻锤的锻模、热挤压模具与芯棒、精锻机用模具、镶块以及锻造压力机模具、铜及其合金的压铸模等。

这类钢铬含量大约在5%左右,同时加入适量的钼、钒、硅等元素。由于铬含量较高,因而具有较高的淬透性,钼的加入将进一步提高钢的淬透性。此外铬和硅等元素的加入提高了钢的抗氧化性,同时也有利于提高其热疲劳性能。钒的加入可加强钢的二次强化现象,增加热稳定性。如果加热不当易产生热裂纹,温度过高易发生晶粒粗大从而导致脱碳,其锻造温度范围也窄,高温、低温锻造时易产生角部裂口。合金成分较高,导热性差,加热时应缓慢。因此应严格执行加热、预热、保温各个阶段的工艺控制,其中热处理工艺中的淬火是整个热处理工艺的关键阶段,是芯棒锻造之后的首次淬火,淬火工艺的稳定性直接影响钢后续热处理的进行及组织性能,因此研究H13钢淬火阶段的温度变化具有重要的实际意义和指导作用。

试验方案

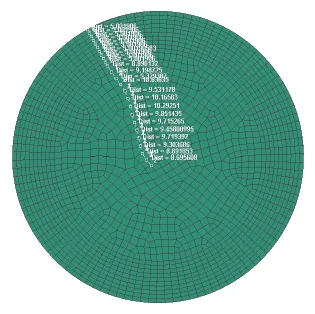

用计算机对H13钢芯棒进行模拟前,本文采用3D建模软件PRO/E对H13钢芯棒进行软件建模,保存为igs格式导入visual-environment软件中的visual-mesh模块进行有限元的网格划分。本文模拟的H13芯棒尺寸为φ350mm×12m,为了模拟结果的准确,用visual-mesh对芯棒表面划分为10层,2D和3D单元总共划分为22808个,所有单元均为六面体单元,X、Y、Z三个方向约束20482个节点,考虑到实际情况及计算机的计算能力,沿H13芯棒的长度方向划分为10个部分,网格划分结果如图1所示。

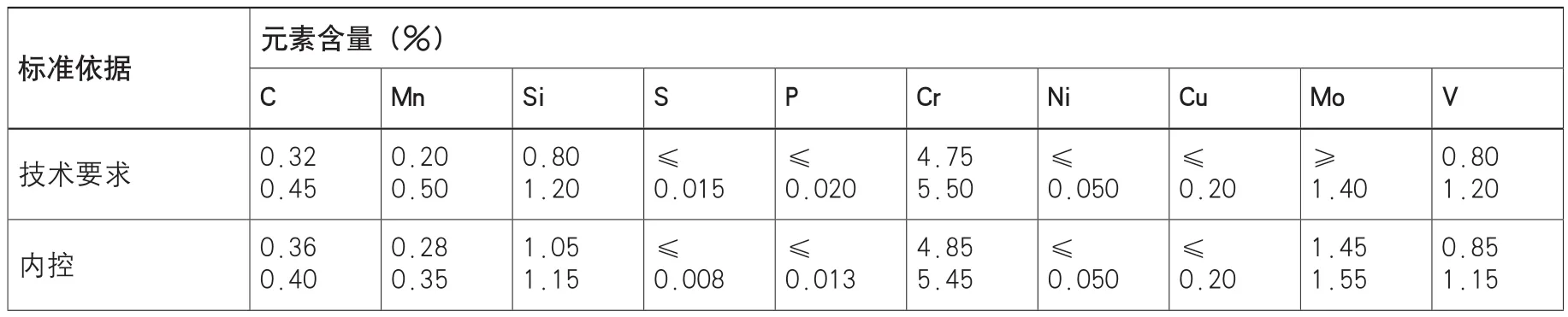

表1 H13热作模具钢的化学成分

图1 H13钢网格划分及节点选取

从图1中可以看出,对划分完网格的模型从长度的一半选取横截面,在横截面上沿半径方向由外到内依次选取41041、41042、41177、41287、41397、 41507、41617、41727、41837、41947、42057、42166、42261、42307、42429、42487、42514、42606、42633、42647、42691、42692、42693、42689、42687等25个节点。

为了便于对比分析,本文采用的淬火工艺主要有两种,工件规格为φ350mm×12m,入水前温度为950℃,水温为20℃,空气温度为20℃,具体试验方案如下:

⑴方案1。水冷80s→空冷80s→水冷80s→空冷80s→水冷80s→空冷80s→水冷80s→空冷80s→水冷80s。

⑵方案2。水冷120s→空冷120s→水冷120s→空冷120s→水冷120s→空冷2h。

结果分析与讨论

将ASC格式的网格文件导入到sysweld软件,利用sysweld软件中的热处理模块进行模拟计算,计算结果如图2所示。从图2中可以看出,Y轴方向从下向上分别为图1中从外向内的节点曲线,每条曲线分别为每个节点的温度变化曲线,外层节点平均间距为5mm,内部节点平均间距为10mm。从曲线的整体趋势来看,在水冷阶段初期曲线出现了急剧的下滑,然后趋于平缓,在接下来的空冷阶段由于材料内部的热传导作用,曲线出现了迅速上升。

随着水冷与空冷的交替进行,曲线的每个下降峰逐渐趋于平缓,峰值逐渐减小,同样曲线上升阶段的峰值也随着水冷与空冷的交替进行而逐渐右移并减小,在空冷阶段随着水冷与空冷的进行,H13钢的温度逐渐降低,材料的回温越来越充分。

水冷阶段随着冷却的进行H13钢的冷却速率逐渐增大,说明在低温阶段H13钢降温的速度更大。同时对材料表面的温度进行红外测试,把试验结果与实际现场测试的数据进行了对比,结果见表2。同时从方案1的曲线图中可以看出,沿模型的半径方向回温的情况逐渐不明显,当到达第七个节点的时候,曲线的波动变小趋于一条直线,说明淬透深度大约在30mm左右。在方案2的曲线中,当到达第十二个节点时,曲线波动趋缓,在1505s以后回温曲线与降温曲线重合,变为一条直线,材料的降温呈现稳定的趋势,表明材料从1505s之后内外温度趋于一致,淬透深度在60mm左右。表2中W80代表水冷80s,A80代表空冷80s,表3同理。

表2、3中的数据表明模拟结果与现场测试结果基本吻合,平均误差在10%以内。对比两种淬火工艺可知,采用方案2中的淬火工艺,材料的淬透深度要大于方案1中的淬透深度,从温度变化曲线上分析可知,水淬及空淬的时间长短对材料淬透深度的影响很大。

图2 温度变化曲线

表2 方案1实验结果与现场测试数据对比 (单位/℃)

表3 方案二实验结果与现场测试数据对比 (单位/℃)

结束语

⑴通过对尺寸为φ350mm×12m的H13钢锻造芯棒淬火过程的计算机模拟,发现在低温阶段H13钢的回温更充分。

⑵通过对水冷阶段的分析研究,在低温阶段H13钢的降温速率更大,方案1淬透深度为30mm左右,方案2中在1505s以后,材料内部的降温及回温程度趋于平衡,淬透深度为60mm左右。

⑶通过对材料表面进行红外测温,并对实测数据与计算数据进行比较,结果表明利用计算机数值模拟能较真实地反映实际情况。