对防喷器整体锻造工艺的研究

2015-06-21李伟阳关朕王金鹏唐甲浪宝鸡石油机械有限责任公司热工分公司

文/李伟阳,关朕,王金鹏,唐甲浪·宝鸡石油机械有限责任公司热工分公司

对防喷器整体锻造工艺的研究

文/李伟阳,关朕,王金鹏,唐甲浪·宝鸡石油机械有限责任公司热工分公司

防喷器是石油钻采机械常用的零部件,产品质量要求高,整体锻造难度大。本文介绍了一种合理的锻造工艺,并结合一定的工具、工装、利用改进的操作机钳口,成功的锻制出防喷器壳体本体。

防喷器是石油钻采机械常用的零部件,产品质量要求高,锻造难度大。以往的加工方式为中间先锻成方形,然后两头分别锻成法兰形状,最后组焊在一起,焊接对焊缝要求非常严,焊后需要探伤;或整体锻造为方块,对两头进行机加工,加工余量大,锻造流线不完整,整体质量不佳,产品质量无法得到保证。

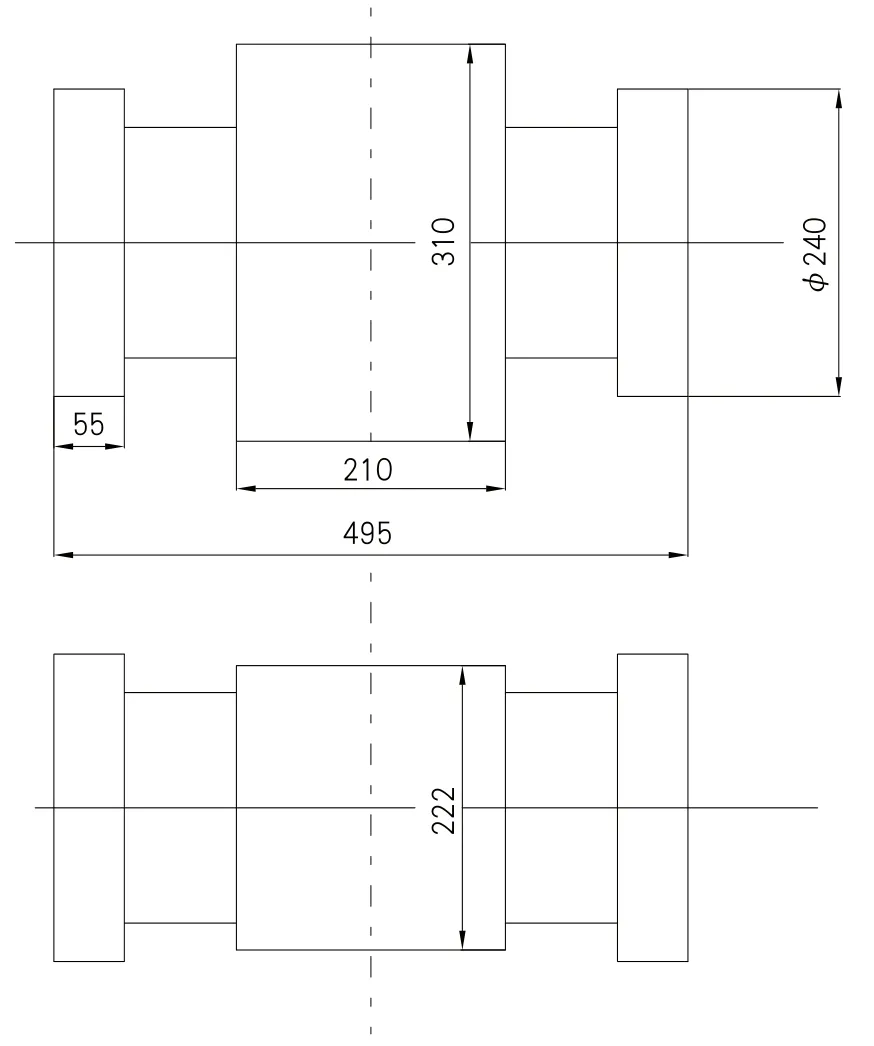

由于该锻件形状复杂,整体锻造难度大。根据该零件的特点,我公司工艺人员对其整体成形的可能性进行了分析。结合我公司锻造厂的实际生产情况,研究制定出了整体锻造工艺方案。整体锻造(图1)的形状为中间呈不对称方形,两头为法兰形状。我公司工艺人员进行了锻造工艺设计,编制了锻造工艺锻件图、锻造工序工步图,选择锻造工艺参数(下料规格、重量、锻造温度、设备、冷却、锻后处理)等,设计必要的锻造工装,改进操作机钳口,保证锻造各个工步能够顺利进行。

防喷器产品是我公司的主要产品,在成都宝石进行机械加工,由我公司本部提供毛坯。防喷器整体锻造为产品质量提供了有力的保障。防喷器质量的提高为防喷器整机质量的提高提供了保障。

图1 锻件实体图

锻造工艺及过程

锻件设计图是中间为长方形(图2),两端为法兰形状。适当加大余量和公差,以确保各部分加工余量。根据锻件图的尺寸计算锻件重量,即材料密度乘以体积,并考虑锻件的不平度及法兰槽的出模斜度,以及后续工序的火耗及火次,确定的下料重量为235kg。法兰盘尺寸根据锻造比的要求,并结合锻造厂现有坯料的情况,选择φ300mm(此时锻造比为1.56)的坯料。

图2 锻件设计图

根据锻造设备的锻造能力,并考虑锻造工人的熟练度选取3t锻锤。加热设备选取燃气室式炉。锻件材料的始锻温度为1180℃,终锻温度为850℃。根据锻件图,考虑零件的复杂程度和变形过程,选取锻造火次为3火次。锻件材料为35CrMo,原材料为圆钢,锻后冷却采用堆冷。如果原材料采用钢锭,就必须进行锻后控制冷却即去氢处理。

该锻件的加工过程主要分为下料→坯料加热→坯料出炉→铆镦→平表面→拔长一端→拔长另一端→修成尺寸→冷却,具体过程包含以下10点的内容。

⑴下料。锯床锯切φ300mm×422mm的坯料。

⑵加热。高温入炉,加热到1180℃保温2.5h,方可出炉进行锻造。当温度低于终锻温度850℃时,必须停锻,把坯料入炉重新加热至锻造温度,方可出炉进行锻造。

⑶坯料出炉后,垂直置于下砧,轻轻镦锻一下,使氧化皮脱落。沿轴线方向拔长为一个锻方,锻方截面为220mm×305mm。

⑷采用铆镦法,使两头出现鼓肚(这是为了平衡镦锻两头法兰时出现的凹心)。铆镦法是将坯料倾斜15°左右,轻镦一两下,然后旋转坯料再轻镦一两下,转动5~6次使一个圆周全部镦到。加大打击力度再镦一圈到两圈,最后平整一下中间侧平面。之后不需要再进行两端面的平整,保留鼓肚。

⑸对表面进行平整,用小圆钢压痕,保证中间方块的尺寸。

⑹入炉重新加热,加热到1180℃,保温1.5~2h出炉进行锻造。

⑺以压痕位置为基准,拔长一端,锻出法兰盘尺寸,为了保证各部分尺寸,法兰脖子留有较大的余量和公差。

⑻再次加热坯料,镦锻另一头。由于一端已经成形,不利于操作机夹持。锻造时由于夹持部位过小,会使锻件脱落或打飞造成安全隐患。为此对操作机夹持钳口进行改造,焊接一个小曲拐和增加一个防翘套,使钳口增长。有利于钳口夹持毛坯中部,既有利于锻造,又消除了安全隐患。

⑼对端面进行平整,修正各部分的尺寸,使得锻件满足工艺设计的要求。

⑽锻件的冷却方式为堆冷。

结束语

通过采用合理的锻造工艺,结合一定的工具、工装、利用改进的操作机钳口,成功的锻制出防喷器壳体本体。通过生产实践证明了该锻造工艺合理,工具工装有效,可以生产出质量合格的防喷器整体锻件。