车桥市场的“源头竞争”

2015-06-21韩文干第一拖拉机股份有限公司锻造厂

文/韩文干·第一拖拉机股份有限公司锻造厂

车桥市场的“源头竞争”

文/韩文干·第一拖拉机股份有限公司锻造厂

车桥随着商用车行业的发展而快速提升,21世纪前10年商用车特别是重卡车市场形势良好,推动了车桥行业的快速增长。目前,国内各车桥生产厂家基本上形成了专业化、系列化、批量化生产的局面,朝着轻量化、大扭矩、低噪声、宽速比、寿命长和低生产成本的方向发展。科技的迅猛发展还促使重卡车桥上技术含量高的驱动桥附件和电子产品得到广泛地应用。

车桥产销形势随商用车变化而变化

国内重型车桥生产主要集中在山东汽车改装厂、东风德纳车桥有限公司、襄樊车桥股份有限公司、中国重汽集团济南桥箱有限公司、陕西汉德车桥有限公司、上汽依维柯商用车有限公司、包头北方奔驰重型汽车有限公司车桥公司等,这些企业几乎占到国内重卡车桥90%以上的市场份额。

轻型整车厂车桥采购体系相对开放,集中度不高,竞争相对激烈,以安徽安凯福田曙光车桥有限公司、湖南汽车车桥厂、合肥车桥有限责任公司、义和车桥有限公司和江西江铃底盘股份有限公司等企业为代表,其中,曙光车桥连续多年位居轻型汽车车桥行业产销量的榜首。大中型客车车桥市场自主生产占多数,社会化采购主要集中在宇通与金龙等客车企业。

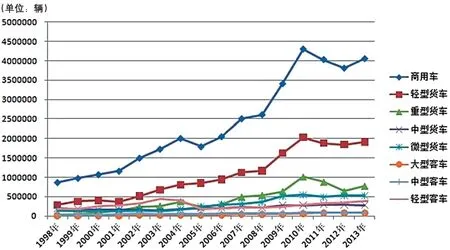

21世纪以来,我国商用车销量经历了一个快速上升之后又逐步趋于平稳的过程,见图1。2000年的产销量为106.6万辆,经过十年的发展,2010年产销量猛增至430.4万辆,增幅高达303.75%,这些变化在拉动车桥技术进步的同时,也左右着车桥产销规模和水平。

图1 1998~2013年我国商用车销售情况

表1为商用车销量对比情况的几个关键节点。进入“十二五”以后,在国家宏观政策导向由“保增长”向“调结构”转移的过程中,无论是货车还是客车的增速都受到了抑制,尤其是重卡的降温最为明显,虽然与此相对应的大型客车仍有增长空间,但因为总体基数跟轻客数量不可同日而语,对商用车总体走势影响有限。

2000~2010年这11年间,在商用车行业快速发展的过程中,我国车桥行业也进入了新一轮的发展时期,为了紧跟商用车的发展步伐,相关车桥生产企业纷纷通过技术改进、投资新厂来提升产能。例如,中国重汽集团2009年7月7日搬迁到济南高新技术开发区;华菱汽车车桥项目2008年下半年正式投产,2009年生产各类中后桥近6万根,自制率达到90%;一汽青岛海通车桥于2011年3月落户四川;山东蓬翔车桥于2011年3月在芜湖奠基等等。而随着商用车市场需求的变化,这些车桥生产企业也将面对新的挑战。

车桥毛坯的供应格局:“锤”、“机”锻造同步发展

车桥总成包括桥壳、主减速器壳、过桥箱、轮边减速器、差速器壳、轮毂、前梁、转向节等,从上游产品生产类型看,主要有锻件、铸件和焊接件,在车桥总成锻造零件中,因为资源相对稀缺以及工艺水平的门槛等,拼争重点历来都集中在前梁毛坯上。

2000年之前,国内前梁毛坯主要由一汽锻造厂的125MN热模锻压力机生产线和湖北神力锻造厂的125MN热模锻压力机生产线锻打,在商用车特别是重卡快速增长的条件下,当时国内万吨线累计40万件左右的产出量对商用车的前梁需求量来说无疑是杯水车薪,在此情况下,为大型模锻锤提供了生存和发展空间。例如,山西锻造厂的16t模锻锤、中国重汽锻造厂的16t模锻锤也成为锻造前梁毛坯的主力。

进入21世纪之后,为了满足自身发展需要,中国重汽锻造厂第二条16t模锻锤生产线于2008年6月28日正式投入生产。2002年9月26日由原鞍山汽车配件厂转制重组成立的鞍山太阳锻造实业有限公司,以一台10t模锻锤大规模开发供应前梁产品。为了实现新的跨越,2008年9月16日该厂第二台10t模锻锤投产,前梁供应能力实现翻番。

热模锻压力机具有节能效果明显、产品精度高、加工余量小、锻件表面质量好、废品率低、工艺性能明显等优势。从更好满足市场需求,加快实现自身发展考虑,更多的前梁锻造企业纷纷把目光锁定到万吨线建设上,形成了一股罕见的“万吨线”投资热潮。短短几年,一汽锻造(吉林)有限公司、第一拖拉机股份有限公司锻造分公司、富成锻造有限责任公司、中国重汽济南铸锻中心、恒润锻造有限公司、湖北三环车桥有限公司、重庆庆铃锻造有限公司、桂林福达重工锻造有限公司、辽宁五一八内燃机配件有限公司、辽源方大锻造有限公司、蒂森克虏伯发动机零部件(中国)有限公司等建成20条以上万吨线,前梁设计产能一下子由21世纪初期的40万件狂飙至300万件以上。

随着这些万吨级锻造生产线的投产,客观上推动了车桥产品的升级。锤上模锻前梁的企业为了实现自身发展,纷纷延伸产业链,通过对锻打毛坯进行深加工,不仅可以有效消除装备不足的缺陷,而且可以以直供成品的方式加强与车桥厂联系,在万吨线形成的包围中杀出一条生存之路。例如,以模锻电液锤起家的鞍山太阳锻造,凭借其灵活的体制机制,不断提升自身在车桥企业的贡献度,近年来被多家车桥企业评为优秀供应商。在刚刚过去的2014年,鞍山太阳锻造成为东风德纳的优秀供应商,实现了由“B级战略合作供应商”到“优秀供应商”的跨越。

车桥市场的“源头竞争”

2014年一季度,我国车桥行业代表性企业之一的陕西汉德车桥公司产销两旺,他们以“品质升级工程”为重点,全面提升运营效能,截止2014年3月底,共生产车桥总成近12万根,产销同比增长33%。而与之对应的是,2014年一季度我国汽车产销双双增长9%以上,商用车生产109.29万辆,同比增加7.8%,销售105.28万辆,同比增加5.13%。汉德车桥产销增幅高于重卡行业增幅除了其较强的竞争优势外,更反映出车桥行业的发展与商用车整车行业的发展密切相关。

一个不容忽视的事实是,2010年以来以重卡为代表的商用车遭遇到最为严峻的挑战。2010年重卡销售过百万辆后的四年里,一直维持在七十多万辆的水平。2014年重卡市场以全年累计销售74.26万辆的业绩收官,再次表现出同比负增长。业内专家指出,未来几年无论是商用车还是乘用车,无论是卡车还是客车,出现之前百分之十几甚至几十增幅的情况将不复存在,取而代之的是结构的进一步优化。市场蛋糕难有明显增长,而前梁锻件产能正在大幅提升,车桥市场的竞争客观上已经前移,如何更好地服务、支持车桥行业,助推车桥行业发展将成为相关锻造企业思考和研究解决的重心。

前梁毛坯生产企业要想实现低位增长下的生存和发展,主要需要关注以下4点:

⑴要把握商用车发展趋势,开发适销对路的车桥新品,以新品研发抢占制高点。汉德车桥之所以能够取得快速发展,一个非常重要的因素就是其注重加大研发投入,加快新产品开发速度,成功开发出的HDZ469轮边减速矿用驱动桥(80吨级)、HDZ457单级减速客车驱动桥、HDZ233轮边减速驱动桥(10吨级)等60余种新产品,销售收入占比已达54%以上,毛坯及成品加工企业也必须适应这种变化,形成紧跟甚至协同开发的机制,真正把成熟一代、研发一代、储备一代的思路落到实处,为企业长远发展奠定基础。

⑵优化工艺及生产流程,提升产品品质、提高生产效率,通过技术引进与技术进步,提高产品质量,减轻车桥的重量,缩短周转物流,降低原材料成本,降低劳动强度,提高生产效率,达到提高产品竞争力的目的,为巩固并不断提高市场占有率提供支撑。

⑶处理好与车桥厂的合作关系,从提高自身竞争力出发,车桥厂当然希望前梁供应企业提供质量稳定、新品开发快速、保障数量的前梁产品。从这个意义上讲,前梁生产企业则必须把“内强素质”作为根本,竭尽全力满足车桥厂对产品的需求。

⑷在“抱团取暖”成为另一种“新常态”的环境下,有集团背景的前梁生产企业也要有危机意识,利用保护政策提升自己的技术水平和供应能力,没有集团背景仅靠走专业化道路的前梁供应企业,更要在提高自身产品品牌知名度上下功夫,以优良的市场表现,成为车桥厂离不开的中坚力量。

结束语

在我国汽车行业形势发生重大变化的前提下,跟其他零部件行业一样,车桥生产企业及其上游供应单位,都将面临需求与产能严重不匹配的挑战。在这种越来越激烈的竞争中,考验相关企业的,不仅仅是自身产能提升了多少,更多的是市场占有率提高了多少,技术能力和水平提升了多少,后续竞争力储备了多少。唯有坚定并落地了这种思想,才能使企业的小日子过得有滋有味,也才能使自己在后续的竞争中更加主动。