车身高强钢结构件回弹趋势分析方法

2015-06-21李驰钟剑广州汽车集团乘用车有限公司

文/李驰,钟剑·广州汽车集团乘用车有限公司

车身高强钢结构件回弹趋势分析方法

文/李驰,钟剑·广州汽车集团乘用车有限公司

李驰,技术中心工艺规划室副主任,工程师,先后负责AD/AF/A28多款新车型项目冲压领域工艺规划,同步工程和模检具导入工作,获得过发明专利1项。

随着汽车工业节能、环保、安全要求的日益提高,高强钢在车身结构件中的应用比例不断增加,高强钢回弹造成的几何尺寸偏差,成为影响车身精度和品质提升的重要因素。针对高强钢零件的回弹研究,主要包括回弹趋势分析,工艺参数对回弹量的影响,以及模具的回弹补偿等方面。

由于零件几何形状的复杂性,零件回弹量包含尺寸/曲率收缩、扭曲回弹、角度回弹等各种回弹趋势的叠加,并且受工艺参数——包括材料性能、工艺方案(拉延或者压形)、压边力、成形力、保压时间等因素的影响,因此首先要建立起零件回弹趋势的分析方法,根据不同的回弹类型对回弹量进行分析,是开展工艺参数对回弹量的影响以及模具回弹补偿研究的前提。

冲压件回弹的机理

冲压件在成形过程中,会发生弹性变形和塑性变形,当外力卸载时(零件从模具中取出或者废料部分通过修边切除后),弹性变形导致的残余应力释放,使冲压件朝变形相反的方向恢复,从而产生回弹。

单向拉伸产生的回弹

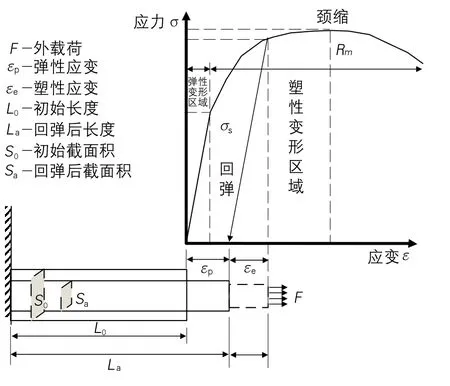

图1所示是单向拉伸的回弹过程,零件的初始长度为L0,受到外力F作用时,板料厚度方向上产生均匀的应力分布,产生应变量εp+εe,当外力F卸载后,弹性应变εe恢复,零件的长度变小,最终零件尺寸为La。

图1 单向拉伸状态的回弹

弯矩产生的回弹

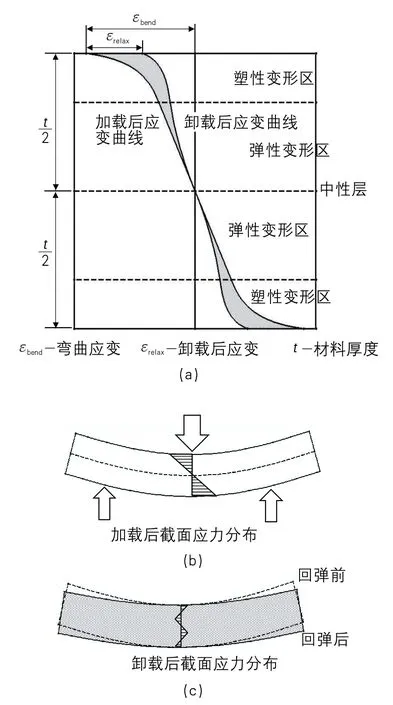

当零件受到弯矩作用时,弯曲应变εbend在厚度方向上的变化如图2a所示,板料厚度方向上的应力分布如图2b所示,零件产生弯曲变形。当弯矩力卸载后,由弹性应变产生的残余应力释放,在厚度方向上恢复应变εrelax变化如图2a所示,回弹后零件的曲率变小,最终零件的形状和厚度方向的应力分布如图2c所示。

实际的冲压件形状都比较复杂,同时受到拉伸载荷和弯矩载荷作用,此时,拉伸变形和弯曲变形综合作用,残余应力的释放造成零件几何尺寸的缩小和曲率的减小,导致零件最终的尺寸偏差。

图2 受弯矩时的弯曲回弹

典型高强钢零件的回弹趋势分析方法

以下以A车型侧围前上加强板零件为例,介绍高强钢零件回弹趋势的分析方法。

车身高强钢一般都为梁架件结构,几何形状有以下特点:

⑴零件具有典型的特征截面(图3a);

⑵以特征截面的几何中心拟合的一条曲线,零件的形状近似于特征截面沿特征线扫掠而成,即零件具有特征线(图3b)。

图3 侧围前上加强板

A车型侧围前上加强板属于侧围内板总成(图3c),主要起到加强车身A柱到顶边梁区域的强度的作用,在碰撞时支撑前排乘员空间不受挤压,保证人员的安全,材质为DP600,屈服强度为480MPa,抗拉强度为600MPa。零件的整体形状符合整车造型侧围A柱到顶边梁的造型,特征线是一条变曲率的空间曲线,零件的特征截面呈“几”字形。下面通过Pam-stamp软件进行自由回弹结果对比,分析此种类型零件的回弹趋势。

图4是CAE分析自由回弹的分析结果,绿色表示回弹前的零件,红色表示回弹后的零件。为了更好地描述零件的回弹趋势,在特征线上建立等距的法向面,截取零件的特征截面SEC1~SEC17(图4)。另外,在特征截面上取点测量其扭转量,如图5所示。由于回弹,零件特征线的曲率发生变化,造成特征截面的位移。在特征截面上,选取三个特征点,位于“几”字形顶部的直线区域,其中p1、p3为直线段的起点和终点,p2为直线段的中点,以p2点为基准,测量特征截面的Y向位移量dy和Z向位移量dz,以及特征截面的扭转量——直线p1p3的夹角θx。

图4 自由回弹分析云图

图5 特征截面的回弹量

以SEC8的特征截面为中心,测得特征截面的Y向偏移量、Z向的偏移量以及X轴转角如图6所示。结果显示,偏移量与转角的大小都与各特征截面和SEC8的距离有线性关系。

图6 特征截面回弹量统计数据

将回弹后的特征截面的Y轴偏移、Z轴偏移和X轴旋转消除后,回弹后的特征截面和回弹前的特征截面的立壁仍有一定的角度,主要是由弯曲回弹导致,各截面立壁端点的回弹量如图7所示。由图7可以看出,回弹量在1~4mm的范围内,由于受到不规则的几何形状的影响,回弹量没有明显的规律。但也可以看出,零件X轴正向的一端(SEC11至SEC17)特征截面比较一致,且特征线曲率比较大,受到几何形状的约束较小,回弹量明显变大。

图7 立壁端点回弹量统计数据

通过上述分析可以看出,此零件的回弹主要有三部分:

⑴零件的整体回弹。特征线曲率减小,特征截面Y轴和Z轴的偏移及回弹量与特征截面距中心特征截面的距离呈线性关系。

⑵零件的扭曲回弹。特征截面角度的变化,扭曲角度和特征截面距中心特征截面的距离呈线性关系。

⑶零件的弯曲回弹。特征截面立壁的角度的变化。

结束语

本文通过CAE分析获得高强钢自由回弹的原因,并将回弹分解为整体回弹、扭曲回弹和弯曲回弹,对几种回弹量的变化规律进行了分析。在实际的应用中,可按照本文的方法选择零件的特征截面,使用三坐标测量回弹数据并分析,可以更加直观量化地把握零件的回弹趋势,为模面的回弹补偿方法和补偿量提供参考数据。本文的分析方法,也可用于对不同材料、工艺参数的变化对回弹量的影响的研究,以及分析类似零件(具有近似特征截面和特征线)的回弹量并建立数据库;通过大量实际的数据积累,反馈到CAE的分析结果,辅助CAE分析更加准确地预测零件的回弹量。

[注:本文相关试验基金由广州市科技计划项目(2014J4300027)资助]