锥形件强力旋压成形工艺参数的优化

2015-06-21张磊李亨李明吴玉程合肥工业大学材料学院

文/张磊,李亨,李明,吴玉程·合肥工业大学材料学院

锥形件强力旋压成形工艺参数的优化

文/张磊,李亨,李明,吴玉程·合肥工业大学材料学院

基于ABAQUS/Explicit有限元平台,结合正交试验对锥形件进行了旋压成形数值模拟,分别分析了旋轮圆角半径r、旋轮进给比f、旋轮直径D以及主轴转速v这4个因素对壁厚比值、最大等效应力、应变3个目标函数的影响主次及规律。

张磊,硕士研究生,主要从事金属基复合材料(铝合金方面)、塑性成形有限元分析方面的研究。

旋压成形是将金属平板毛坯或预制毛坯卡紧在旋压机芯模上,由主轴转动带动芯模和坯料旋转,利用旋轮对坯料施加压力,产生连续、逐点的塑性变形,从而获得各种母线形状的空心回转体零件的塑性加工方法。根据旋压成形前后坯料厚度的变化情况,旋压可以分为普通旋压和强力旋压。强力旋压是指成形前后坯料壁厚发生明显变化;其他情况则定义为普通旋压。目前,强力旋压成形依靠其高精度、省料、高生产效率等特点,已经在很多领域取得应用,比如航空、航天、汽车等。

旋压成形过程中对坯料产生影响的因素较多,通过多次试验对比得出最佳的工艺参数不太现实。目前很多学者采用有限元方法对实际过程进行模拟,该方法有助于研究旋压成形过程中各工艺参数对成形质量的影响规律。华中科技大学的黄亮等人基于ABAQUS/Explicit平台建立了符合实际的三维有限元模型,通过分析不同情况下旋压成形力、应力场和应变场的变化情况,获得了对旋压有一定指导意义的优化工艺参数。

有限元模型的建立及参数的确定

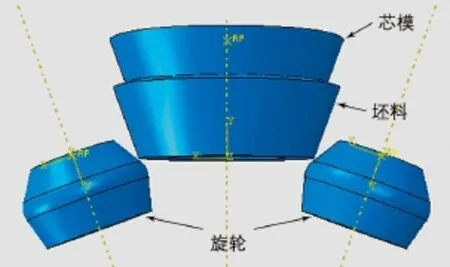

如图1所示,基于ABAQUS的前处理环境,在CAE中建立锥形件旋压成形的三维有限元模型。在模型的前处理模块中,运用Tie命令将坯料与芯模绑定在一起,实现坯料与芯模的同速转动,进而节省了尾顶的建模。前期将旋轮设置为解析刚体,芯模设置为离散刚体,坯料设置为C3D8R的减缩积分单元。给每一个刚体设置参考点,通过参考点对刚体进行约束加载。

材料的选择

初始的坯料为6061-O(退火态),密度为2713kg/ m3;弹性模量为68948MPa,屈服强度为55MPa,强化系数为220.75,硬化指数为0.235,泊松比为0.33。初始坯料的半锥角是20°,较小一端直径为120mm,壁厚为10mm。旋压成形过程中,铝合金坯料减薄至7mm,减薄率为大约30%,在该材料的允许范围内。

工艺参数的选择

⑴旋轮圆角半径r:旋轮圆角半径是凭借经验并根据坯料的厚度来进行选取的。采用的坯料厚度为10mm,在此选择5mm、10mm、15mm作为圆角半径。

⑵旋轮进给比f:旋轮进给比是指主轴每旋转一周,旋轮沿着指定母线轨迹所进给的距离。过大的进给比会导致工件粘在芯模上难以取下、旋压开裂等缺陷,而较小的进给比会使零件内径扩大,影响旋压件的尺寸精度。旋轮进给比选择0.5mm/r、1mm/r、1.5mm/r作为变化参数。

⑶旋轮直径D:选择的旋轮直径的变化参数为80mm、100mm、120mm。

⑷主轴转速v:实际生产中,主轴的转速都大概在每分钟几百转的范围内,考虑到软件模拟可能会出现单元畸变等因素,选择120r/min、180r/min、240r/min作为该因素的变化参数。

图1 锥形件旋压成形三维有限元模型

研究方案的确定

为了在尽可能少的试验次数的情况下得到较准确的结论,采用正交试验设计的方法。研究旋轮圆角半径r、旋轮进给比f、旋轮直径D以及主轴转速v这4个因素对强力旋压成形件的影响。每一个变量在各自合理的取值范围内分别取3个变化值,正交方案如表1所示。

旋压件成形后壁厚的分布均匀与否是衡量旋压成形质量的一个重要指标,故选择成形后壁厚最大值与最小值的比值来衡量旋压件成形质量的好坏。壁厚比值越小,说明成形件的壁厚分布越均匀,成形质量越好。在旋压成形过程中,坯料的局部周向压应力和局部切向拉应力会对其成形性能产生较大影响:周向压应力较大时,容易导致坯料局部失稳,从而导致坯料的局部起皱;切向拉应力较大时,容易导致坯料的局部拉裂。由于等效应力能一定程度上反映周向压应力和切向拉应力,故选择成形过程中坯料的最大等效应力作为衡量旋压成形质量的指标,等效应力最大值越小,成形件的起皱、拉裂等缺陷越不易产生,成形质量越好。最后还以最大等效应变作为成形质量的指标,最大等效应变越小,成形过程中应变越均匀,成形质量越好。综上所述,采用壁厚比值、最大等效应力和最大等效应变作为正交试验的目标函数。

结果与讨论

各因素对目标函数的影响

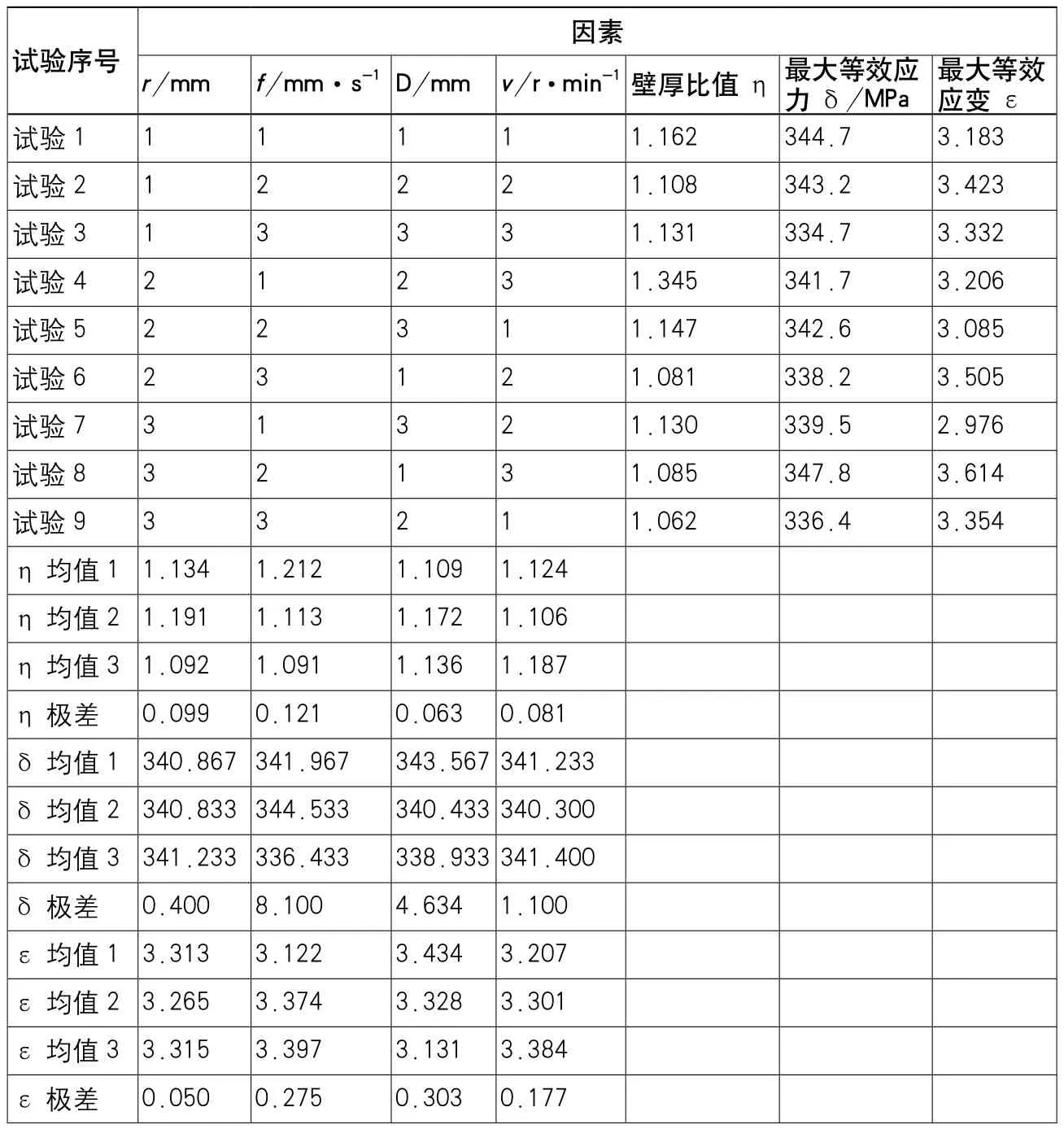

根据试验结果,得出表2所示壁厚比值、最大等效应力和最大等效应变的直观分析表。其中,均值为对应各列因素对结果影响的平均值,其最大值和最小值之差叫做极差。极差的大小反映了试验中的相应因素对目标函数作用的显著性,因素的极差越大,说明该因素对目标函数的影响越显著。反之,极差越小,因素的影响就越不显著。

从表2中可以看出,各因素对壁厚比值极差的影响大小依次是,旋轮进给比>旋轮圆角半径>主轴转速>旋轮直径,即旋轮进给比对壁厚分布影响最大,旋轮圆角半径次之,接着是主轴转速,旋轮直径对其影响最不明显。各因素对最大等效应力极差的影响大小依次是:旋轮进给比>旋轮直径>主轴转速>旋轮圆角半径,即旋轮进给比对坯料最大等效应力影响最大,旋轮直径次之,接着是主轴转速,旋轮圆角半径对其影响最不明显。各因素对最大等效应变极差的影响大小依次是:旋轮直径>旋轮进给比>主轴转速>旋轮圆角半径,即旋轮的直径对坯料最大等效应变影响最大,旋轮进给比次之,接着是主轴转速,旋轮圆角半径对其影响最不明显。

工艺参对目标函数的影响规律

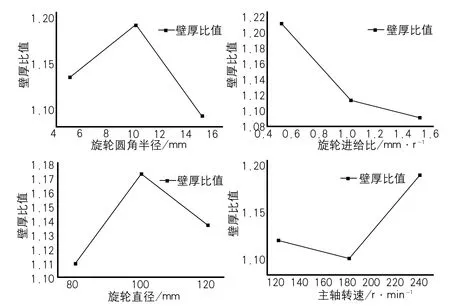

从图2中可以看出,随着旋轮圆角半径r的增大,壁厚比值先增大后减小,在r=15mm时,壁厚比值最小;壁厚比值随着进给比f的增大而呈减小趋势;壁厚比值随旋轮直径D的增大先增大后减小,在D=80mm时,壁厚比值获得较小值;壁厚比值随主轴转速v增大而先减小后增大,在转速v=180r/min时,壁厚比值获得较小值。

表2 模拟结果的正交试验表

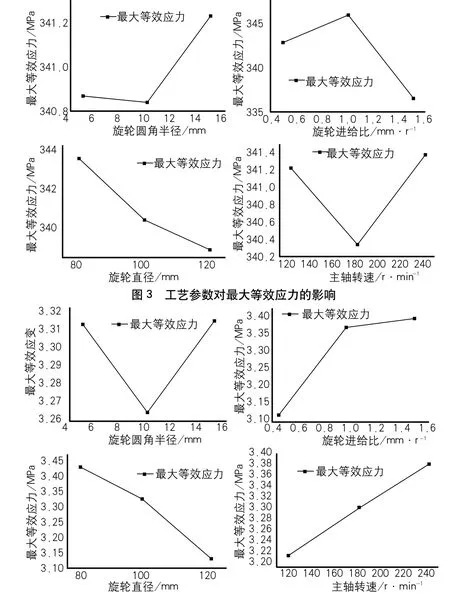

从图3中可以看出,随着旋轮圆角半径r的增大,最大等效应力先减小后增大,并在圆角半径r=10mm时获得较小等效应力值;随着旋轮进给比f的增大,最大等效应力先增大后减小,并在进给比f=1.5mm/ r时获得较小值;随着旋轮直径D的增大,最大等效应力值呈减小趋势;随着主轴转速v的增大,等效应力最大值,先减小后增大,并在转速v=180r/min时获得较小值。

从图4中可以看出,随着旋轮圆角半径r的增大,最大等效应变先减小后增大,并在圆角半径r=10mm时获得较小等效应变值;随着旋轮进给比f的增大,最大等效应变呈增大趋势;随着旋轮直径D的增大,最大等效应变值呈减小趋势;随着主轴转速v的增大,最大等效应变值呈增大趋势。

最优工艺参数

由于采用了3个目标函数来评判各组因素对旋压成形质量的影响,故要先分别得出相对于各个目标函数而言的最佳参数组合,再进行综合分析,进而得到一组对每一个目标函数都尽可能好的因素组合,最终得到最优的参数组合。具体分析如下:⑴壁厚比值越小,旋压件壁厚分布越均匀,故该目标函数的最佳参数组合为:r=15mm、f=1.5mm/r、D=80mm以 及v=180r/min;⑵最大等效应力越小,说明该旋压成形不易导致起皱、拉裂等缺陷,故该最佳参数组合为:r=10mm、f=1.5mm/r、D=120mm以及v=180r/min;⑶最大等效应变越小,成形质量越好,故该最佳参数组合为:r=10mm、f=0.5mm/r、D=120mm以及v=120r/min。

由表2可以看出:旋轮圆角半径对壁厚比值影响较大,对另外两个目标函数影响很小,几乎可以忽略考虑,故选用旋轮圆角半径r=15mm;旋轮进给比对壁厚比值和最大等效应力影响都比较大,对最大等效应变影响较小,故进给比为f=1.5mm/r;旋轮直径直接对最大等效应力、最大等效应变影响都比较大,尤其对于后者,而其对壁厚比值影响最小,故在此选择旋轮直径D=120mm;由于主轴转速对于3个目标函数的影响程度差别不大,而有两个目标函数的最优因素参数组合中选择主轴转速为180r/min,故在此选择主轴转速v=180r/min。

综上所述,最优的参数组合为:旋轮圆角半径r=15mm;旋轮进给比f=1.5mm/r;旋轮直径D=120mm;主轴转速v=180r/min。将上述最优参数组合进行模拟,结果如下:壁厚比值为1.069;最大等效应力为337.1MPa;最大等效应变为3.273。验证试验所得的结果中:壁厚比值仅比最小值大0.007,壁厚均匀性提高;最大等效应力值比最小值大2.4MPa;最大等效应变比最小值大0.297。

由此可见,该最优因素组合不仅对旋压件的壁厚均匀性提升较大,而且降低了坯料的最大等效应力,这对于避免旋压件局部皱缩、拉裂等缺陷有一定的帮助。该组参数对最大等效应变的改善不是很明显,这可能是由于旋压成形本身就是局部塑性变形,其局部的大变形量受旋压工艺因素的影响较小。

图2 工艺参数对壁厚比值的影响

图4 工艺参数对最大等效应变的影响

结论

⑴旋轮进给比对壁厚比值、最大等效应力影响最大,尤其对后者的影响更明显;旋轮直径对最大等效应力影响居于次位,但其对最大等效应变影响最大;旋轮圆角半径对壁厚比值的影响居于次位;主轴转速对3个目标函数影响均不是很明显。

⑵随着旋轮圆角半径的增大,旋压件壁厚分布均匀性先降低后增大,起皱和拉裂的趋势先降低后增大;随着旋轮进给比的增大,旋压件壁厚分布均匀性呈增大趋势,起皱和拉裂的趋势先增大后降低;随着旋轮直径的增大,旋压件壁厚分布均匀性先降低后增大,起皱和拉裂的趋势呈现降低趋势;随着主轴转速的升高,旋压件壁厚分布均匀性先增大后减小,起皱和拉裂的趋势先降低后增大。

⑶通过影响因素的优化分析,得出6061铝合金锥形件旋压成形的优化工艺参数组合:旋轮圆角半径r=15mm;进给比f=1.5mm/r;旋轮直径D=120mm;主轴转速v=180r/min。验证试验得知,该组参数对旋压件的壁厚分布均匀性提升较大,对于起皱、拉裂等缺陷有一定程度的改善,对于局部的应变影响较小。