飞行平台罩爆炸拉深实验研究和有限元分析

2015-06-21王呼和内蒙古工业大学

文/王呼和·内蒙古工业大学

飞行平台罩爆炸拉深实验研究和有限元分析

文/王呼和·内蒙古工业大学

王呼和,博士,讲师,主要从事爆炸力学、金属板材爆炸成形工艺及数值模拟研究工作,参与国家自然科学基金项目2项以及横向项目1项,发表论文10余篇,获发明专利1项。

爆炸拉深是通过传压介质将爆炸能量加载到金属坯料上,使之被加工成各类凸凹形、碟形、球冠形等曲面零件的爆炸加工方法。按工件拉深方法不同,爆炸拉深可分为自由爆炸拉深和有模爆炸拉深两种。本文着重介绍了爆炸拉深概念和特点,通过实际工程试验和有限元分析,为爆炸拉深成形飞行平台罩工艺提供了理论指导依据。

自由爆炸拉深

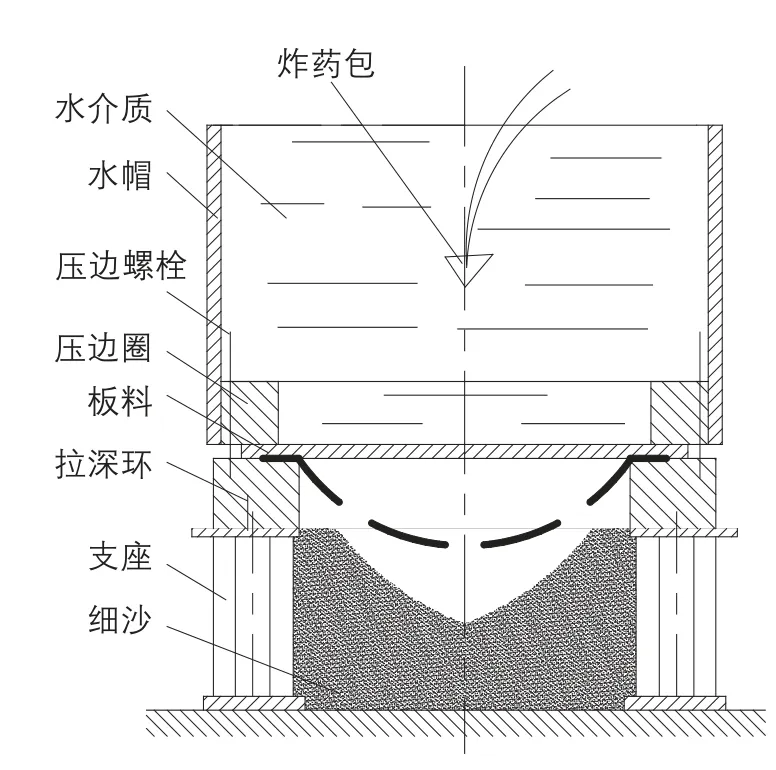

自由爆炸拉深的装置较为简单,不需要整体式模具,仅用拉深环、炸药包形状及大小来控制变形程度和拉深形状。由于这种拉深成形工艺完全依靠工艺参数的调整来获得所需拉深件的形状和尺寸,容易受到偶然因素的影响,所以这种拉深方法仅适用于拉深形状简单,且精度要求不高的零件。图1为自由爆炸拉深成形装置示意图。

图1 自由爆炸拉深成形装置

有模爆炸拉深

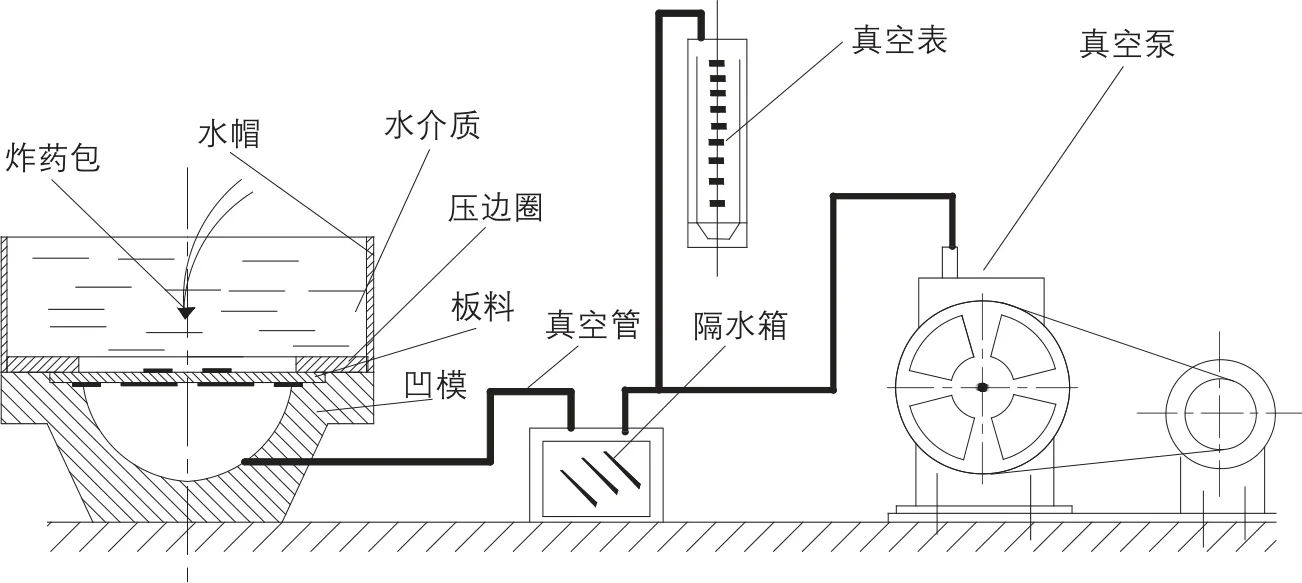

有模爆炸拉深是通过坯料与凹模的贴合来保证成形精度的,所以模腔的形状和尺寸精度决定着拉深件的形状和尺寸精度。由于模具可有效保证拉深件的质量,所以有模爆炸拉深适用于批量较大、精度较高和相对厚度较小的拉深件。在爆炸拉深前,需将模具型腔内抽成真空,防止爆炸拉深过程压缩空气阻碍金属坯料与模具贴合,影响成形精度。图2为有模爆炸拉深成形装置示意图。

爆炸拉深主要工艺参数

⑴装药量。装药量的大小不仅影响爆炸拉深的效果,而且也影响模具的使用寿命。装药量常用依据爆炸成形模型律进行模拟试验选定。

图2 有模爆炸拉深成形装置

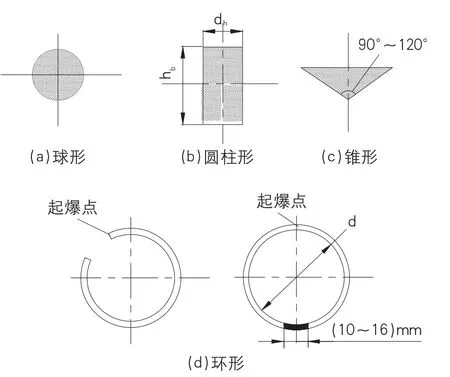

⑵药包形状。药包形状决定着冲击波波阵面,而波阵面在某种程度上又决定着冲击载荷在坯料上的分布特征。球形药包产生球面冲击波,其作用在平板坯料上的载荷是不均匀的,它适用于成形深度不大或变薄要求不严的球底形零件,如图3a所示。柱形药包产生柱面冲击波,其侧面冲击波强度较大,故不易在拉深时使用,大多在爆炸胀形时使用,如图3b所示。锥形药包的顶部冲击波较弱,而两侧较强,它利于凸缘部分坯料流入模腔,故适用于变薄要求较严的椭球底零件的成形,常用锥角为90°~120°之间,如图3c所示。环形药包适用于大型封头类零件,这是因为药包更接近凹模圆角部分,利于凸缘坯料流入模腔,一般环形药包直径D为模口直径的80%~85% 。在使用环形药包时,采用“两端”引爆,并且在引爆端对侧空出10~16mm,如图3d所示。

图3 常用药包形状示意图

⑶药位。药位包含两方面的尺寸内容。一是炸药包中心距毛坯表面的高度,也称之为“吊高”;另一尺寸是炸药包中心距零件某一基准的纵向或横向平面距离。多数情况下药位的确定主要是根据板料的强度、厚度和几何尺寸等通过试验进行调整选定,如强度高、厚度大,几何尺寸大者,药位应适当偏低。

⑷真空度。在相对厚度较薄的坯料进行有模爆炸拉深时,由于毛料变形速度较快,模腔内的气体来不及自行排出,因此应在引爆药包前将模腔内的空气抽空。

⑸水深。水深系指炸药装药中心至水面的距离。水的深浅一方面可以确定爆炸能量从水介质自由面卸载所需要的时间,另一方面对高压气团能量进行传递分配。在实际操作中,水深应选择大于或等于模口的半径。对于薄板类零件成形,水深取1/3~1/2模口直径。

⑹压边力。压边力的大小直接影响爆炸成形质量。过大的压边力,在成形过程中使凸缘部分的坯料不易流入凹模的模腔内,过小的压边力易在凸缘部分起皱,影响零件成形精度和表面质量。在实际操作中,应恰当施加压边力,并保持周边的压边力均匀。

有模抽真空爆炸拉深实例

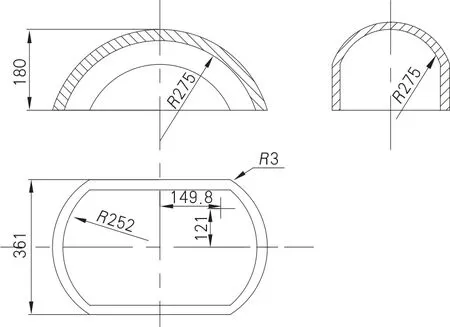

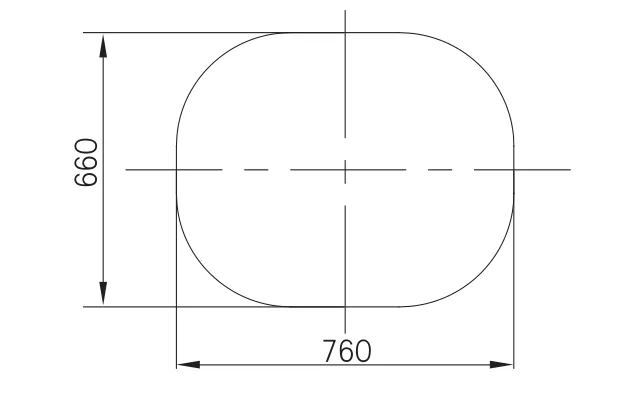

某爆炸拉深的航天飞行器零件尺寸,如图4所示,厚度2mm,材料为高强度轻质铝合金。由于工件的相对厚度t/D较小,而相对拉深深度W/D又较大,且形状较复杂。所用坯料形状如图5所示。

为避免坯料过度减薄,并保证成形精度,实际采取三次成形。第一、二次拉深为逐步进料过程,第三次是坯料完全贴模的校形过程。

爆炸成形装置如图2所示。压边圈为80mm厚的灰铸铁,通过8个M24的螺栓施加压边力,压边力的大小通过力矩扳手进行调节。起爆前将模腔中抽为真空。模腔的密封是通过坯料下面的橡胶密封条来实现。

图4 拉深工件图

图5 坯料尺寸和形状图

飞行平台罩爆炸拉深有限元数值模拟

有限元模型

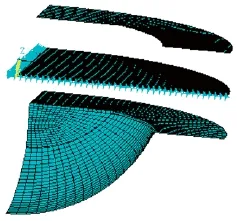

数值模拟中所用的材料为LF21M,其成形性能较好,硬化现象不太严重,密度为2700kg/m3,屈服强度为254MPa,其应变强化系数K和硬化指数n分别为:K =300MPa,n=0.20。板料的有限元模型如图6所示,最上一层是压边圈,中间一层是板料,最下一层是凹模,单元类型为Shell163,选用BW(Belystchko-Wong)算法。

图6 有限元模型图

模型中采用面面接触中的Surface to surface-Forming(FSTS)的接触类型,分别定义板料与凹模、板料与压边圈的接触,将爆炸载荷简化成按照时间迅速变化的,并且在同一时刻按照一定梯度衰减的压力。保持板料、模具以及压边圈不变,改变炸药量和药包的吊高,进行了三炮成形的有限元分析。

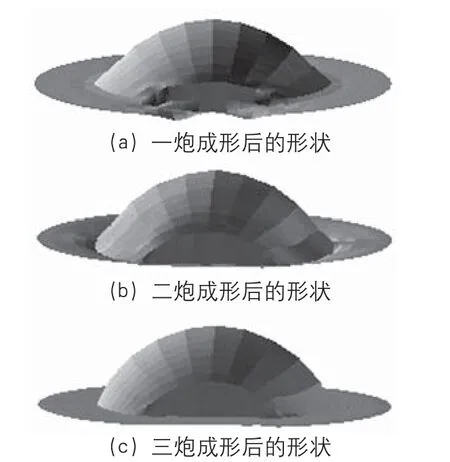

板料变形

板料采取了三炮成形,图7是板料在每炮成形后的形状图。从图中我们可以很明显的看出,第一炮成形结束后,进料明显不足,仅有整个变形的70%左右,并且还有一定程度的起皱现象;第二炮成形后,成形深度已经达到了最高拉深深度,但板料仍不完全贴模;第三炮成形几乎不进料,基本上是贴模校形。经过三炮成形以后,板料的形状已与最终产品基本相同了。

图7 板料在每炮成形后的形状图

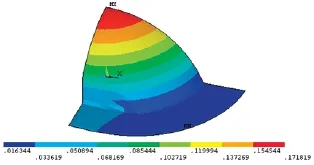

板料成形后的位移云图如图8所示,我们可以很清楚的看出,板料发生了很大的变形,其中底部中心部位的位移量最大,而长边法兰部分位移量最小。另外工件法兰部分由于加了适当的压边装置,因此起皱现象得到了明显的改善,这一点与前面实验相符。

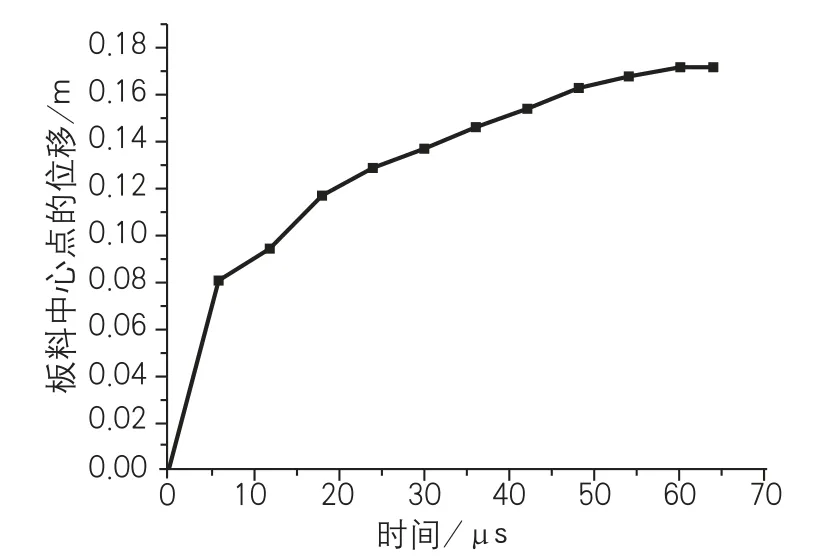

图9是板料中心部位的位移曲线。从曲线中我们可以看出,由于爆炸载荷作用的特殊性,它总是在起始时候的作用最强,然后以指数的规律逐渐衰减,因此,在变形的起始阶段材料的位移增量最大,然后位移增量逐渐减小,最后达到最大值后位移保持不变。

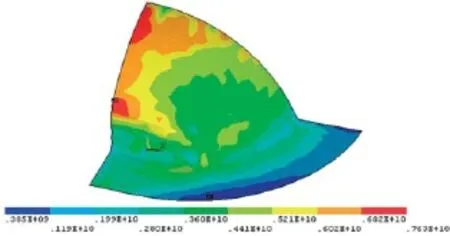

板料经过爆炸拉深成形后的应力分布规律,如图10所示。从图中我们可以很清楚的看出,工件底部与直边部分接触的部位应力最为集中,这说明该部位是变形过程中减薄量最大的地方,也就是说该部位是整个变形过程中的危险截面。这一点也与实验相符,在实验中就是该部位最容易出现断裂,即该部位变形量最大,在改进工艺时应当给予足够的注意。

图8 成形后板料的位移云图

图9 板料中心点的位移图

图10 板料的应力分布云图

结束语

航天飞行平台罩的形状比较复杂,有其自己独特的特点,难以用普通的冷压力加工的方式进行加工,那么用金属爆炸拉深的方法就很适合了。金属爆炸拉深技术与普通的冷压力加工技术有很大区别,因此必定会有与常规冷压加工方法不同的现象,在实验中应给予高度重视。用显式动力学有限元方法可较好地模拟复杂曲面爆炸拉深成形过程,其结果与实验结果较吻合,说明应用显式动力学弹塑性有限元方法分析复杂曲面爆炸拉深成形过程是可行的,对工程应用有一定的参考价值。