浅析多工位模具干涉检查技术

2015-06-21董剑安上海赛科利汽车模具技术应用有限公司

文/董剑安·上海赛科利汽车模具技术应用有限公司

浅析多工位模具干涉检查技术

文/董剑安·上海赛科利汽车模具技术应用有限公司

本文重点介绍多工位模具在汽车冲压模具领域的开发和应用,以及多工位干涉曲线在模具设计上的应用。对静态干涉检查技术做了详细的论述,对于模具行业多工位模具的设计及制造调试有很大的指导意义。

多工位模具是将多套工序的模具依次装配在同一个底板上,形成一个模具族,然后安装在一台多工位压力机上,一个行程中同时完成多工序冲压,靠送料机械手或吸盘将工序件自动地移送到下一工位,最后一个工位完成的是最终产品,由此实现了多工位连续冲压生产。多工位模具寿命约为200万次,第一次刃磨次数高于30万次。采用多工位模具生产制程能力指数CPK≥1.33,SPM最高可以达到25,是冲压自动化生产常用的方式之一。多工位机械传动系统由传输横梁及夹持装置两部分构成。传输横梁一般属于压机设备;夹持装置属于工装设备,不同零件单独定制。传输系统的运动轨迹横梁与夹持装置随时间或压机凸轮转角的变化而走过的路径及轨迹曲线。其可分为二维绝对运动轨迹曲线及三维绝对运动轨迹曲线两种。

二维绝对运动轨迹曲线可分为四个阶段(图1):⑴夹持装置在零位等待(两个工位之间);⑵夹持装置到前一个工位准备取件;⑶夹持装置将工件吸住并抬起,传送工件到下一个工位并放下工件;⑷夹持装置返回零位等待。分为二维运动和三维运动。笔者多年从事多工位模具结构设计、校对和审核工作,积累了大量的经验和技术,现撰写此文,供同行参考。

多工位传送装置的绝对运动

多工位传送装置的绝对运动是指传输

图1 二维绝对运动轨迹曲线

三维绝对运动即端拾器真实运动的轨迹线,如图2所示。绝对运动轨迹包括:端拾器伸出准备夹持工件的运动(Y轴进入运动);端拾器抬起工件到传送高度(Z轴升起运动);端拾器传送工件到下一个工位(X轴传输运动);端拾器将工件放下(Z轴下降运动);端拾器收回(Y轴退出运动);端拾器返回拾取下一个工件(X轴返回运动)。

图2 三维绝对运动轨迹线

二维绝对运动轨迹时间图是用来表示运动位置与时间点关系的图表,一般由冲压厂提供。二维、三维绝对运动轨迹时间图通常与压机运动轨迹表合在一起,大部分不以时间点为基准,而以压机凸轮转角为基准而生成图表。

多工位传送装置的相对运动

在压机滑块的运动过程中,以压机滑块为不动点或观测点来看端拾器的运动而形成的运动及运动轨迹曲线叫相对运动及相对运动轨迹曲线(干涉曲线),相对运动与时间没有关联。

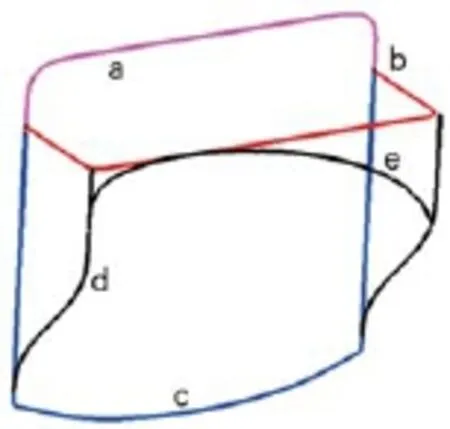

某多工位模具冲压生产线机械手相对上模的运动轨迹如图3所示,即二维相对运动轨迹曲线。三维相对运动轨迹曲线如图4所示。三维绝对曲线与相对曲线的空间相对关系,如图5所示。其中,a为绝对曲线(机械手带件);b为绝对曲线(机械手空走);c为相对曲线(机械手带件);d、e为相对曲线(机械手空走)。

图3 二维相对运动轨迹曲线

图4 三维相对运动轨迹曲线

图5 三维绝对曲线与相对曲线的空间相对关系

三维模具静态干涉检查

三维干涉检查

多工位模具一般所做的干涉检查都是静态检查,即在模具闭合的状态下,下模用绝对曲线(机械手的真实运动轨迹)进行检查,上模用相对曲线(机械手相对上模的运动轨迹)进行检查。

干涉检查的前提是单个零件模具数量不多于整条生产线的压机或工步数量,不足的数量必须有空工位;压机干涉曲线由模具订货厂家提供最终绝对曲线及相对曲线,或提供压机运动参数,由模具制造厂家进行合成,压机横梁参数、拆垛机高度、出料侧输送带高度等等;操作线高度图包括送料高度、制件顶起高度、制件传输高度、冲模中心线、制件的转角等等,一般由模具制造厂家绘制在工艺图上。自动化取送料在模具中的具体应用一般主要考虑模具订货厂家在生产使用过程中与自动取送料装置不能发生干涉碰撞,否则模具生产无法进行。模具干涉检查就是为了防止发生干涉碰撞进行的先期模拟,因此干涉检查最好能在模具进行结构设计前进行,模具按照干涉检查结果进行设计。

三维干涉检查的内容

绝对运动轨迹的干涉检查是对模具下模零件所做的干涉检查。相对运动轨迹的干涉检查是对模具上模零件的干涉检查,在检查过程中要注意:⑴模具的全部活动工作零件的行程之和加上端拾器举高行程要小于压机滑块行程,这是干涉检查的前提条件;⑵在夹持工件运动中,端拾器不与上模或下模零件发生干涉,并且在上下模活动零件行程释放的状态下进行检查;⑶在抬起和传送工件运动中,将端拾器不与上模或下模零件发生干涉;⑷在抬起、传送及放下工件的运动中,工序件及端拾器不与上模或下模零件发生干涉;⑸端拾器收回运动中,不与上模或下模零件发生干涉;⑹端拾器返回运动中,不与上模及下模零件发生干涉。

绝对运动轨迹的干涉检查步骤

⑴下模单序模具检查。

下模单序模具检查如图6所示。机械手不带件的运动阶段,直接检查机械手与下模是否干涉,在机械手与工序件同时运动阶段,将端拾器+工序件的绝对运动轨迹扫描成曲面,检查下模零件是否与曲面干涉。

⑵下模联动检查。

将模具各工序绝对运动扫描曲面与各工序模具放在一起做整体检查,如图7所示。

相对运动轨迹的干涉检查步骤

相对运动轨迹主要检查进入、抬起、传输、下降、退出、返回6个运动过程中是否与上模干涉。在进入、抬起、下降、退出运动过程机械手不带件空走,检查进或出模具,上模所有零件不能与机械手扫过区域有干涉。返回运动过程机械手不带件的相对运动轨迹扫描成曲面,检查上模零件是否与曲面干涉。传输运动过程干涉检查,如图8所示。机械手带件的相对运动轨迹扫描成曲面,检查上模零件是否与曲面干涉,此时,上模所有压料板及弹顶销要行程释放来检查。

图6 下模单序模具检查

图7 下模联动检查

图8传输运动过程干涉检查

二维模具静态干涉检查

串联压机组干涉曲线

多工位串联压机组按生产频次分为12SPM、13SPM、15SPM、17SPM四种干涉曲线。模具设计时应根据零件形状的起伏大小优先选择SPM较快的干涉曲线。每种频次的干涉曲线按照横梁抬升高度又分为250mm、300mm、350mm三种,设计时具体按照零件深度来选择。每种抬升高度的干涉曲线又细分为3种,每类抬升高度的干涉曲线中分为2根,检查上模是否干涉的曲线是横梁与压机合成运动曲线,检查下模是否干涉的曲线,是横梁的运动曲线。

多工位串联压机组中干涉曲线应用

⑴干涉曲线扫描曲面的生成。

首先在冲压工艺图中确定各工序的传输高度,同时确定各吸盘及机械手在工件的抓取位置及传输横梁的位置,下模干涉曲线扫描曲面分为带件扫描曲面和不带件扫描曲面两种。带件扫描曲面是将零件型面沿运动轨迹曲线进行扫掠而形成的扫掠面;不带件扫描曲面是将吸盘及机械手沿运动轨迹曲线进行扫掠而形成的扫掠面(图9)。上模干涉曲线扫描曲面分为带件扫描曲面和不带件扫描曲面。上模不带件扫描曲面(图10)是将传输横梁沿相对运动轨迹曲线进行扫掠而形成的扫掠面,一般只做不带件扫描曲面的检查就可以了。

图9 下模干涉曲线扫描曲面

图10 上模不带件干涉曲线扫描曲面

⑵干涉曲线扫描曲面在模具设计中应用。

1)上模检查(图11)。在模具闭合状态下用上模干涉曲线扫描曲面与上模做检查。模具导向方面主要考虑上模外导向与横梁之间的干涉,设计时外导向尽量不要采用四角导向的结构,上模导向腿的高度尽可能的降低,以减少横梁与外导向发生干涉。

2)下模检查(图12)。在模具闭合状态下用下模带件扫描曲面和不带件扫描曲面与下模做干涉检查。拉延模零件定位方面,下模上零件定位装置通常是最容易发生干涉的区域。通常为避免干涉设计时将吸盘的位置与零件的定位在送料方向侧错开,同时将整个零件沿下模用干涉曲线扫掠,检查是否存在干涉。对于零件起伏较大的零件需要将定位设计成翻转式或伸缩式,斜楔驱动块方面:当零件起伏较大而且在送料方向上存在斜楔机构时,一定要注意斜楔驱动块的高度。

图11 上模检查

图12 下模检查

干涉检查注意事项

所有干涉检查必须遵循的一个原则是:检查对象必须释放所有弹性原件包括气垫、弹簧、气缸等;所有机械手的运动轨迹是完全相同且唯一的。制件前后序的转角会造成前后序中心线的偏移,补偿这种偏移,既可通过在模具设计中进行补偿,也可通过制件外定位使其发生侧移。轨迹曲线的牵入点的正确使用是关键。

结束语

随着科学技术的迅猛发展和为了提高冲压的生产效率,越来越多的整车厂和零部件厂采用自动化压机来生产,这就促使了模具设计需要越来越多考虑与压机传送机构是否干涉的问题。目前大多数模具厂还是在模具设计完成以后再以2D图纸插入干涉曲线的方式来检查干涉,这样有可能插入的曲线并不是最危险断面,从而模具还是与送料机构存在干涉,还可能发现干涉再去重新更改模具设计。这样无形中增加了很多返工的浪费。由于三维设计的开展及普及,我们应该在设计开始前通过带件扫描的技术将安全区域制定出,所有的设计内容必须全部在安全区域内,这样既能避免存在干涉检查不出,也能减少后期进行干涉检查所造成的返工。