基于Hyper Works的板簧支架有限元分析

2015-06-21段君伟杨雪康

刘 娟,匡 兵,段君伟,杨雪康,罗 贤

基于Hyper Works的板簧支架有限元分析

刘 娟1,匡 兵1,段君伟1,杨雪康1,罗 贤2

(1.桂林电子科技大学机电工程学院,广西桂林 541004; 2.广西南宁市马山县机关事务管理局,南宁 530600)

为提高板簧支架的承载能力,通过CATIA V5软件实现对板簧前支架的参数化建模,将三维模型导入到CAE分析软件Hyper Works中,分析板簧支架在2种极限工况下的位移分布和应力分布,计算客车在颠簸路面和紧急制动2种极限工况下的最大载荷。研究结果表明,极限工况下和静态工况下的最大应力区是一致的,均出现在支架盖与固定板的连接处以及最上端2个固定螺栓处,有限元分析得到的最大应力分布和大小与理论计算结果有较好的吻合。

板簧支架;有限元分析;静刚度特性;极限工况

钢板弹簧是汽车悬架系统中重要的支承零件[1],起着保证汽车行驶平顺性和操纵稳定性的作用。汽车板簧不仅通过支架承受汽车装载负荷和车身的自重(垂直载荷),而且还传递汽车满载情况下的驱动力或制动力(横向载荷)[2],因此,研究用于联接板簧主体与车架的支架的设计具有重要意义。

目前,板簧支架的强度计算还没有规范的方法[3]。随着现代汽车工业的发展,对板簧支架的设计水平及研发效率的要求不断提高,迫切需要企业的设计生产更加高效化、智能化。为此,采用有限元分析方法,根据板簧支架的材料属性和几何结构,利用有CAE软件Hyper Works12.0建立板簧支架的有限元分析模型,对其强度、静刚度进行分析计算,同时研究板簧支架在颠簸路面和紧急制动2种工况下的动刚度特性,为板簧支架的可靠设计、预知易疲劳破坏部位提供依据。

1 工况选择及三维建模

板簧前后两端分别有固定支架(前支架)和摆动吊耳(后支架)。板簧前端卷耳用板簧销与前支架相连,形成固定铰链支点[4]。为了减小磨损,前端卷耳装有减磨衬套。某客车板簧支架主要技术参数:宽度50 mm;端部厚度15 mm;内径35 mm。采用三维CAD软件CATIA V5进行板簧支架的三维实体建模,将CATIA V5中的*.CATPart文件直接导入Hyper Works12.0软件进行三维有限元分析,完成板簧前支架的有限元几何模型的建立。板簧支架三维实体模型如图1所示。

图1 板簧支架三维实体模型Fig.1 The solid model of leaf spring bracket

2 材料属性与网格划分

2.1 材料属性

板簧支架材料为各向同性的线弹性材料35钢,在参数面板中选择材料属性为MAT1,这种材料属性表示给定材料为线性、各向同性材料,且材料不受温度的影响[5]。35钢的弹性模量E=2.12×105MPa,泊松比μ=0.31,密度ρ=7.85×103kg/m3,屈服极限为320 MPa,抗拉强度σb为540 MPa,疲劳强度许用应力σ1=kσb,σb为抗拉强度,k为疲劳系数;许用应力[σ]=σ1/n1,n1为安全系数。因而,疲劳强度许用应力σ1和许用应力[σ]分别为243、186.9 MPa。

2.2 网格划分

网格划分前,利用Hyper Works软件中的Hyper Mesh程序,在不影响精度的情况下对模型进行简化[6],以实现几何清理。非线性有限元计算需耗费大量的资源[7],因此,在保证精度的前提下,板簧支架的单元应尽可能少。通过对比四面体网格较六面体网格精度可知,四面体网格已能满足分析要求,所以,板簧支架有限元分析采用四面体单元进行网格划分。

通过Volume Tetra Mesher对几何体直接进行四面体网格划分。将网格精度设置为4,同时,利用Vol Skew和Tet Collapse分别检查四面体网格的体积扭曲和网格形状。该板簧支架网格划分模型如图2所示,得到20 993节点和83 044个四面体单元。

图2 板簧支架网格划分模型Fig.2 Mesh graph of leaf spring bracket

3 模型的约束和载荷的处理

3.1 边界约束条件

板簧支架模型边界约束条件可分为自由度约束和位移约束。在板簧支架中,前端卷耳通过板簧销与前端支架相连,为固定铰链结构;而后端吊耳可自由摆动,形成活动吊耳。因此,模拟板簧前端支架时,应约束上端螺孔(与车架相连)在x、y、z三个方向的平动及转动自由度,约束下端销孔(与板簧卷耳相连)在x、y、z三个方向的平动自由度以及在y、z两个方向的转动自由度。

3.2 分析计算

汽车在行驶过程中受力情况较为复杂,不仅受到垂直载荷,还受到其他方向的力和力矩以及冲击载荷等影响。因而,主要验算其受力工况的极限状态,以保证车辆悬架系统的工作可靠性与稳定性。现针对颠簸路面和紧急制动这2种极限工况进行分析。

当汽车行驶于颠簸路面时,激励主要来自路面、车轮不平衡、发动机、转动轴不平衡等[8]。由于路面颠簸,引起的运动学激励多属于5~20 Hz的垂直振动,在此极限工况下,垂直载荷Gf与动载荷F相等,则垂直载荷为:

其中:c为动荷系数;Fa为车体静载。

该客车的车身自重为5525 kg,满载时的载重约为2250 kg,车体静载的载重为7775 kg,每个轮胎承受的静载载重为1943.75 kg。针对颠簸路面,载荷计算问题可归结为如何确定动载荷向静载荷转变的系数,即动载系数。根据客车的动荷系数取值经验,动荷系数取3.0。根据式(1)计算可得,该客车的垂直载荷Gf为57 146.25 N。该客车对应有前后2个板簧支架,故其平均受到的垂直载荷为28 573.125 N。

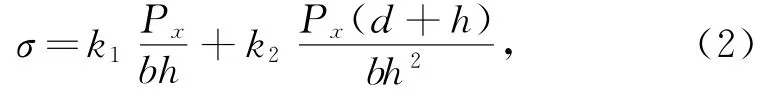

当汽车紧急制动的瞬间,由于惯性力的作用,板簧支架受到车架和车身很大的冲击力,即制动力,该制动力由板簧前端的卷耳传递。因此,板簧支架的强度计算应以板簧前端卷耳为研究对象,板簧支架所受到由拉(压)应力和弯曲应力合成的应力[2,8],

其中:k1、k2为相对应的比例系数,通常k1取1,k2取3;Px为沿水平方向作用在板簧支架中心线上的力; b为板簧支架宽度;h为板簧支架端部厚度;d为板簧支架内径。事实上,板簧支架的水平拉力Px与制动力Pf大小相等,方向相反,

其中:φ为车轮与路面的附着系数,取1.2~1.4;m1为汽车紧急制动的质量转移系数,取0.85;Gf为满载状态下的静载荷。代入相应数据,求得制动力Pf为10 524.43 N。根据式(2)、(3)计算板簧支架的强度。客车满载时,板簧支架最大应力σmax=154.36 MPa,小于板簧支架极限应力186.9 MPa。

3.3 载荷处理

对客车处于静止或匀速行驶于平直路面状况下的静刚度进行分析,板簧支架只受到由车架传递的垂直载荷(即静载),并受到板簧销的反作用力。而车辆行驶于颠簸路面引起车辆的振动,这种振动是产生车辆动载荷的主要原因[9]。因而,此时客车的垂直载荷应为静载乘以相对应的动荷系数。在紧急制动工况下,考虑制动过程中产生的惯性力,除了在有限元模型上施加一个垂直载荷以外,还要施加一个水平向后的制动力,此制动力平衡制动加速度产生的惯性力,制动加速度一般取值为重力加速的0.85倍。

4 计算结果与分析

4.1 线性静态分析

通过Hyper View在Hyper Works后处理模块查看计算结果,图3、4分别为板簧支架在静止状态下的节点位移云图和Von Mises应力云图。

图3 静态工况下节点位移云图Fig.3 Nodal displacements cloud in static condition

图4 静态工况下Von Mises应力云图Fig.4 Von Mises stress cloud in static condition

4.2 极限工况下的应力分析

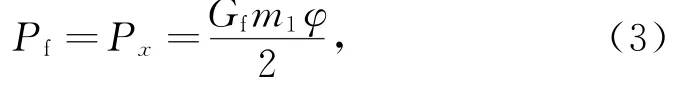

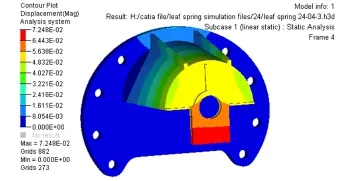

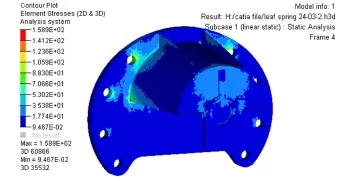

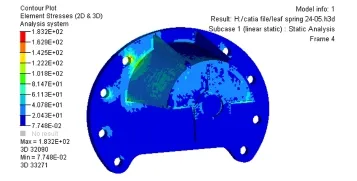

悬架系统的平顺性和操控性主要考虑车辆在颠簸路面和紧急制动状态下的车身响应。在仿真导航器中,通过云图可得到其等效位移、应力云图,标记危险截面位置。图5、6和图7、8分别为这2种极限工况下的应力、位移云图。

图5 颠簸路面工况下节点位移云图Fig.5 Nodal displacements cloud in bumpy road condition

图6 颠簸路面工况下Von Mises应力云图Fig.6 Von Mises stress cloud in bumpy road condition

图7 紧急制动工况下节点位移云图Fig.7 Nodal displacements cloud in emergency braking condition

图8 紧急制动工况下Von Mises应力云图Fig.8 Von Mises stress cloud in emergency braking condition

根据等效应力分布云图,分析上述3种工况,可发现板簧支架的最大应力区均出现在支架盖与固定板的连接处以及最上端2个固定螺栓处,如图9所示。其中连接位置的应力较大,达183.2 MPa,但均未超过许用应力值186.9 MPa,故满足强度要求。具体数值如表1所示。

图9 最大应力分布区域示意图Fig.9 The distribution diagram of maximum stress zone

表1 板簧支架在3种工况下等效应力值Tab.1 The equivalent stress of leaf spring bracket under three conditions

综上所述,采用理论计算与有限元分析相结合的方式求得板簧支架的静刚度,讨论了颠簸路面及紧急制动工况下的强度值。为今后快速了解板簧支架刚度特性,减少样品试验次数,甚至完全取消样品试验环节,即可制造出性能良好的板簧支架,从而节约时间和经费。

5 结束语

运用有限元分析的相关技术,利用Hyper-Works12.0对板簧支架有限元模型进行仿真分析,在紧急制动状态下,仿真结果与理论计算结果进行对比,误差为15.7%,证明采用有限元分析软件求解板簧支架静刚度方法是可行的,为板簧支架设计提供了改进依据和参考。板簧支架应力比较集中的区域可能导致在使用过程中开裂,因此,可以在该区域的连接处焊一条弧形薄钢板以提高强度。

[1] Patel J R.Design and analysis of composite leaf spring [D].Kherva:Ganpat University,2014:2-5.

[2] 董国华,袁国青.复合材料汽车板簧吊耳及其联接的研究[J].玻璃钢/复合材料,2001,164(3):34-36.

[3] 肖文勇.潜艇分段板式吊耳强度校核[J].海船工程, 2007,36(5):38-40.

[4] 李松龄.汽车构造[M].北京:知识产权出版社,2010:45-67.

[5] 杨雪峰.基于HyperWorks汽车扭杆弹簧有限元分析与优化[D].西安:西北农林科技大学,2012:30-32.

[6] 唐应时,何有朗.自卸车车架的静动态计算分析[J].专用汽车,2006(1):25-27.

[7] 徐建全,郑永,陈铭年.基于ANSYS的汽车钢板弹簧有限元分析[J].海峡科学,2010(12):136-138.

[8] 丁华,商高高,李辉.半挂车悬架前支架的模态分析[J].机械设计与制造,2011(4):104-106.

[9] 黄立葵,盛灿花.车辆动荷系数与路面平整度的关系[J].公路交通科技,2006,23(3):27-30.

编辑:梁王欢

Finite element analysis of leaf spring bracket based on Hyper Works

Liu Juan1,Kuang Bing1,Duan Junwei1,Yang Xuekang1,Luo Xian2

(1.School of Mechatronic Engineering,Guilin University of Electronic Technology,Guilin 541004,China; 2.Government Offices Administration of Mashan,Nanning 530600,China)

In order to improve the bearing capacity of the leaf spring bracket,using the interface technology between CATIA V5 and Hyper Works software,a 3D parametric model of the leaf spring bracket in CATIA V5 is inputted into Hyper Works. The maximum load is calculated under two limiting conditions of the bumps and emergency braking by the theoretical analysis.The simulations analysis of displacement status and stress status of the leaf spring bracket under a certain load is made. The results show that the maximum stress zone of the bracket under limiting conditions and static conditions is consistent, which appears at the junction of the cover and the fixation as well as the top area with retaining bolt.In addition,the distribution and magnitude of maximum stress obtained by finite element analysis are identical with the theoretical calculated results.

leaf spring bracket;finite element analysis;static stiffness characteristics;limiting condition

U463.33+5

A

1673-808X(2015)05-0408-04

2015-06-15

国家自然科学基金(51265006)

匡兵(1972-),男,湖南耒阳人,副教授,研究方向为机电产品数字化设计、制造业信息化、产品结构拓扑优化设计。E-mail:kuangbing @guet.edu.cn

刘娟,匡兵,段君伟,等.基于Hyper Works的板簧支架有限元分析[J].桂林电子科技大学学报,2015,35(5)::408-411.