尾矿干堆固化试验研究

2015-06-21寿震宇徐嘉辰曾霄祥曹其光朱君星

寿震宇 刘 涛 徐嘉辰 曾霄祥 曹其光 朱君星

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

国内一些矿山将尾矿运至塌陷区、采空区堆存,考虑到塌陷区底部可能存在的与地下采空区巷道相连的溶洞、裂隙,为避免尾矿浆液沿裂隙、孔洞流入地下巷道,危及地下采矿作业人员生命,需要对向塌陷区及采空区排放的尾矿进行必要的固化,确保固化后的尾砂不具有流动性、且具有一定的抗压强度。

由国内相关深锥浓缩试验[1-2]可知,一般尾矿浓缩后的浓度可以达到60%以上。本次试验中将浓度为60%的尾砂浆液与不同固化剂拌合均匀,在一定养护条件下,分别观测其流动性及一定养护期的抗压强度,即在加入固化剂后1~2 h需要尾砂达到初凝状态;3~5 d抗压强度达到0.05~0.1 MPa。

在本次尾砂固化试验中,分别采用了S、Y、G、L、H和Z 6种固化剂进行配比试验。围绕固化剂的掺量、砂浆浓度、尾砂粒级、灰砂比、耐水性及养护龄期等工艺指标对尾矿固化进行研究[3-4],在满足上述安全性要求的前提下,综合选择最优固化剂。

1 尾矿粒度分析

对+400目尾砂采用标准筛进行筛分,-400目采用激光粒度分析仪进行分析。结果见表1。

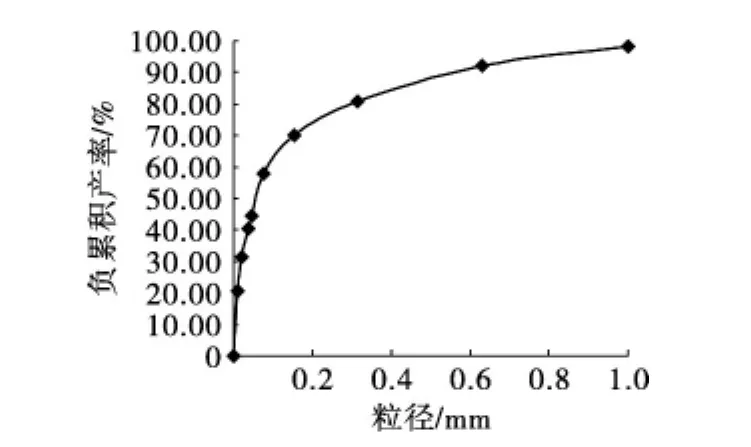

由颗粒分析试验可得,尾砂粒度在 -74 μm(-200目)约占70.08%,表明排入尾矿的颗粒含量较细,细粒尾矿所占比重较大,对于尾矿的沉降固化不利(见图1)。

2 固化剂的配比试验

2.1 不同固化剂的配比试验结果

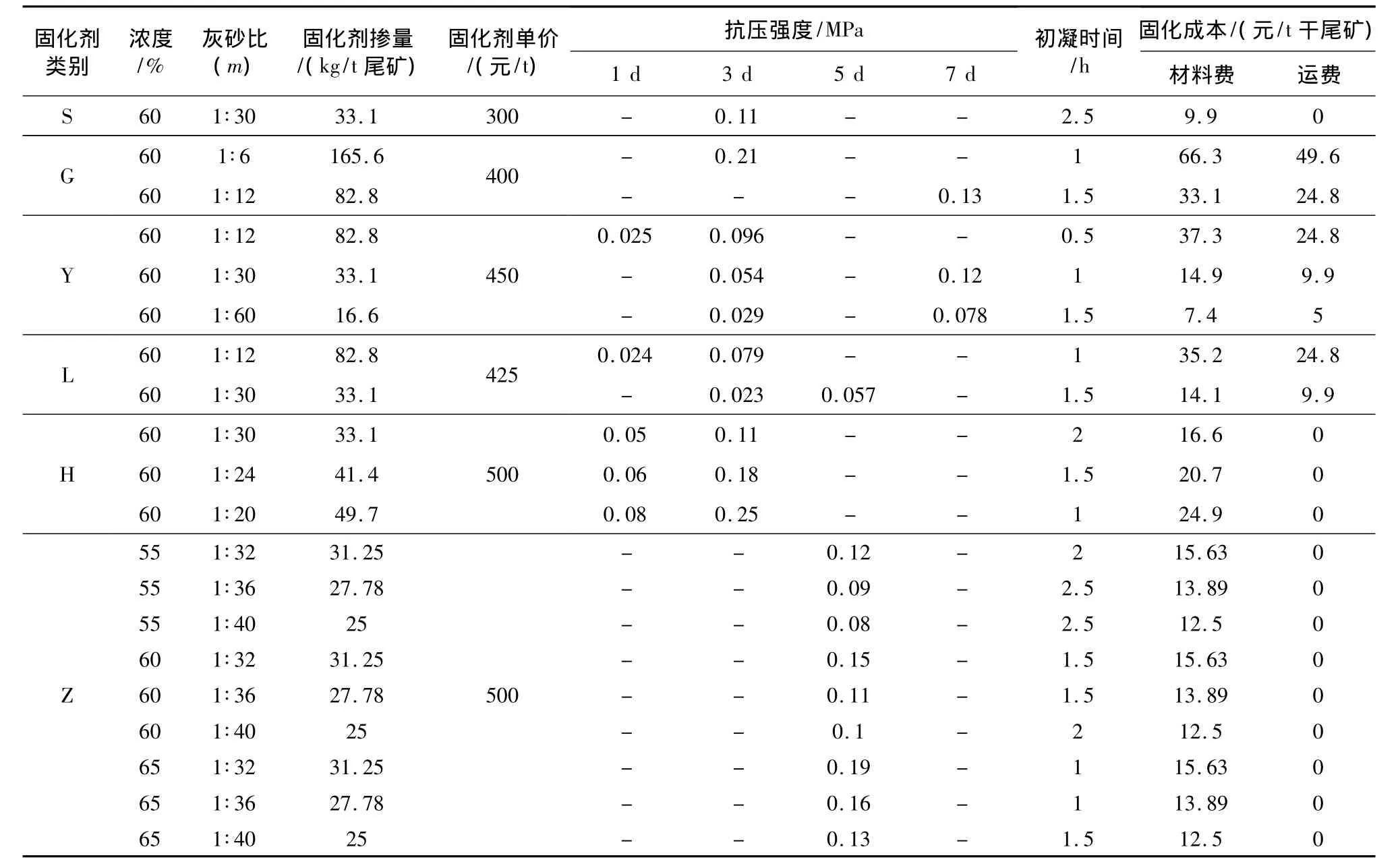

采用浓度为60%的尾砂浆液,分别与6种不同的固化剂进行配比试验,测其前期流动性及不同养护天数下的抗压强度,依据本次试验要求进行初步筛选。6种固化剂试验数据结果如表2所示。

表1 尾矿粒度筛分结果

图1 尾矿粒度特征曲线

2.2 试验结果分析

(1)对于抗压强度而言,尾矿浆液浓度越高,固化后强度越高,相同浓度的尾矿浆液,抗压强度随着固化剂掺量增加而增加。另外,养护时间长,抗压强度越高,标准养护下的抗压强度要高于自然养护。养护条件中的温度和湿度对于抗压强度影响较大。

表2 6种固化剂试验数据

(2)S固化剂凝结时间不满足试验要求,但后期(3 d)强度为0.11 MPa满足试验要求,干尾矿固化剂价格为9.9元/m3。

(3)Y固化剂整体性能优于L固化剂和G固化剂,但是考虑Y、L和G固化剂位于异地,运输成本过大,不宜选择;Z和H固化剂供应地点较近,由固化剂厂商提供的试验数据可知,在标准养护条件下,60%尾砂浆液,Z固化剂的灰砂比为1∶40,H固化剂的灰砂比为1∶30,其成本分别为:12.5元/m3和16.6 元/m3。

通过对S、Y、L、G、H和Z 6种固化剂的试验数据对比分析,对于本次试验,性能优劣排序为Z>H>Y>L>G>S。在满足试验要求的前提下,综合考虑固化剂成本和运输成本,初步筛选H和Z固化剂作为本次干堆项目的固化剂。

3 验证性试验

3.1 H 固化剂

通过相关试验,对H固化剂的性能进行验证,见表3。

表3 H固化剂的验证试验结果

3.2 Z 固化剂

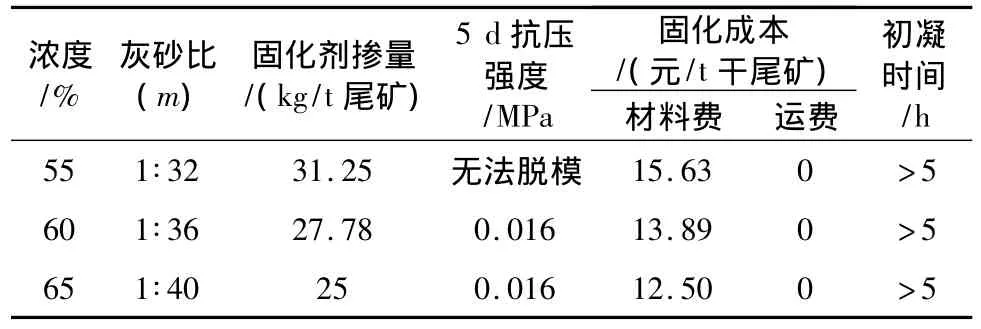

通过相关试验,对Z固化剂的性能进行验证,结果见表4。

表4 Z固化剂的验证试验结果

由表3、表4可以看出,Z固化剂固化性能较差,完全不能满足试验要求。当灰砂比为1∶32时,仍然在较长时间(>5 h)内无法初凝,5 d的抗压强度值很低;H固化剂能够满足试验要求。因此,推荐H固化剂作为该铁矿干堆项目的固化剂。

4 性能试验

为了验证H固化剂在该铁矿干堆项目固化效果,需要从泌水性、耐水性、体积收缩性、和易性及抗剪强度等指标方面,对该固化剂的性能进行检测。

4.1 泌水性试验

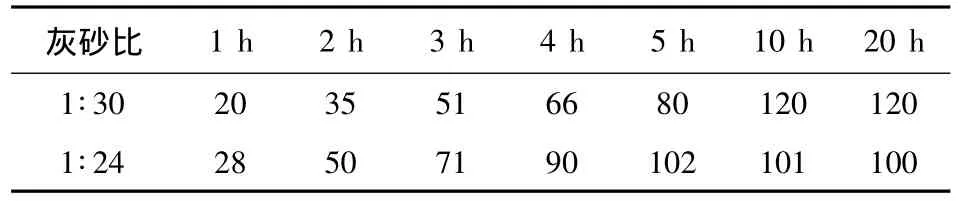

采用2支1000 mL量筒,分别装入灰砂比为1∶30和1∶24的H固化剂尾砂浆体,尾砂浆体浓度为60%,放在温度为(20±2)℃、湿度约30%的室内。泌水量试验结果见表5。

试验结果分析:掺入H固化剂的尾砂在前5 h泌水速度较快,之后速度减慢,在10h后泌水量趋于稳定。灰砂比1∶30时,总泌水量约为尾砂固化体积的12%;灰砂比1∶24时,总泌水量约为尾砂固化体积的10%。可见,在相同浓度的尾矿下,固化剂掺量增加,泌水性降低,泌水量减少,因为大部分的自由水参与固化剂与尾矿的水化反应。

表5 H固化剂尾砂浆液泌水量记录 mL

4.2 体积收缩试验

输送到干堆场的固化尾砂,经过一段时间后,可能产生体积收缩变形,导致干堆场不同位置产生裂隙,影响坝体安全稳定;尾矿水经裂隙渗入不同区域,造成环境污染。因此,尾砂固化体的体积收缩不能过大。

该试验是在70.7 mm×70.7 mm×70.7 mm的三联模中进行的,浇注尾砂固化体时,刮去超出模具顶部的部分。拆模前,单独测量尾砂固化体沉降高度,拆模后,测量长宽高3个方向的尺寸。

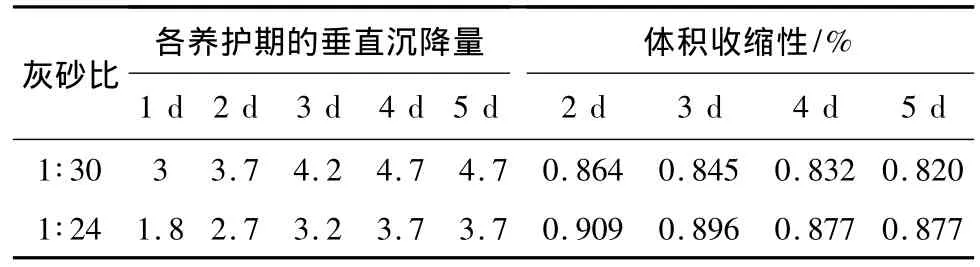

H固化剂在尾砂固化试验中展现了较好的性能,1 d已有明显强度,2 d后拆模。垂直方向沉降量及体积收缩率见表6。

表6 尾砂固化体的垂直沉降及拆模后体积收缩性

由表6可以看出,当灰砂比分别为1∶30和1∶24时,在养护4 d后垂直方向沉降已经停止,最大沉降量分别为4.7和3.7 mm;体积收缩在养护5 d后趋于稳定。可见,在相同尾砂浓度下,体积收缩性与固化剂掺量成反比,与泌水性强弱成正比。

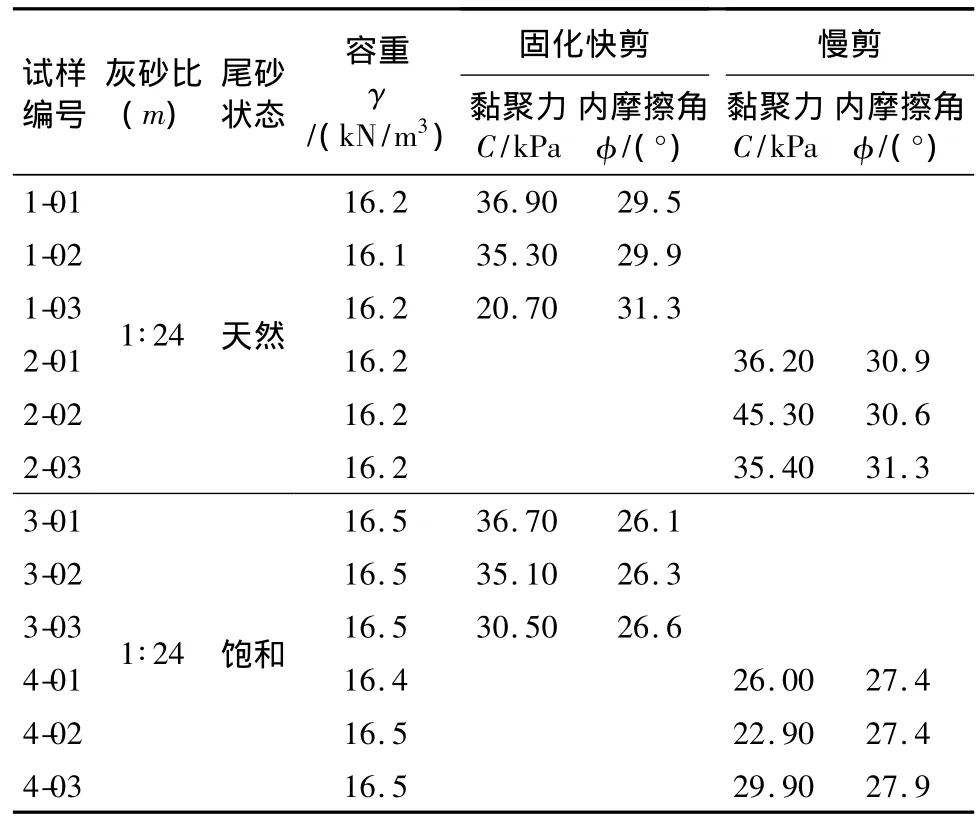

4.3 直剪试验

选用浓度为60%,灰砂比为1∶30和1∶24,在室内温度为(20±2)℃,湿度为80% ~90%养护的尾砂矿浆,进行固化快剪和慢剪试验,测其3 d和7 d的抗剪强度指标。考虑到该铁矿地处湿润多雨区域,在尾矿堆置中会遇到降雨季节。因此,本试验又测量了固化尾砂28 d自然状态和饱和状态下的抗剪强度指标,数据见表7、表8。

从表7可以看出,养护3 d和7 d后,灰砂比为1∶24时的尾砂固化体黏聚力大于灰砂比1∶30,在相同掺量下,慢剪得出的黏聚力指标要高于固化快剪的指标;养护7 d的抗剪强度指标中黏聚力要大于3 d的抗剪强度的黏聚力值;养护28 d后自然状态下的抗剪强度指标较7d的相应指标有一定增长,但不是很大,说明固化尾砂在7 d左右时间已建立一定的强度(表9),后期强度增长较慢;固化尾砂养护28 d后在水中浸没1 d,抗剪强度指标衰减很小。

表7 掺入H固化剂尾砂固化体抗剪强度指标

表8 天然、饱和状态下28 d抗剪强度指标

表9 不同养护天数尾矿固化块抗压强度值

4.4 塌落度试验

由于固化尾砂输送需要一定的流动性,放矿时流动性好的尾砂能够自流到干堆场中心位置,便于坝体均匀上升。因此需要定时检测不同浓度矿浆掺入不同比例H固化剂后的流动性,即塌落度试验。试验结果见表10。

表10 不同时间段尾矿坍落度试验结果

根据经验,当坍落度为23~27.5 cm时,可基本满足自流输送要求。从表10可知,3 h塌落度为26.3~28.4 cm,可以实现自流输送,在坝顶放矿时,尾矿浆也能够较好自流。

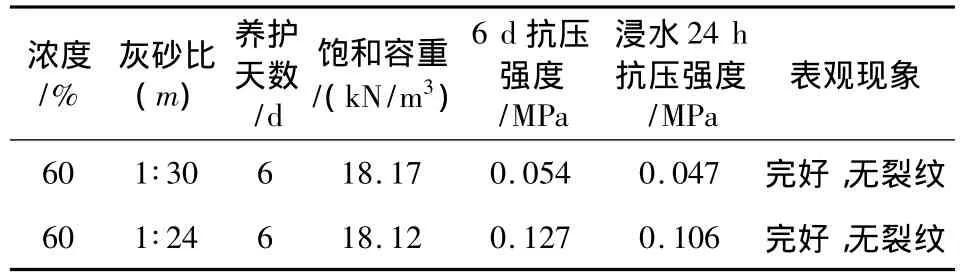

4.5 耐水性试验

本次耐水性试验采用室内自然养护条件,将掺入H固化剂、养护一定天数的试块放入水中完全浸没24 h(图2),观察试块浸水后的表观状态及抗压强度损失程度,以得到掺入H固化剂尾砂固化体的耐水性指标。结果见表11。

图2 在冷水中完全浸泡24 h后的试块

表11 掺入H固化剂尾砂固化体耐水性能试验结果

由图2、表11可以看出,掺入H固化剂的尾砂固化试块在冷水中浸泡24 h后,表面完好,无裂纹。测其抗压强度分别衰减了13%和16.5%。由于养护时间较短,固化试块的强度没有建立完全,且在冷水中浸泡24 h,对试块前期形成的强度影响较大。灰砂比越大,需要反应的时间越长,因此,前期在水中浸泡对于灰砂比1∶24的试块比灰砂比1∶30的试块抗压强度影响更大。在实际工程中,应该尽量保证尾砂固化体在前期处于自然养护状况,以便固化体能够建立足够的抗压强度。

5 结论

通过选用6种不同固化剂,分别掺入浓度60%尾砂浆液试验,验证其初凝时间及抗压强度能否满足试验要求,综合考虑后,初步筛选出H和Z两种固化剂。依据给定抗压强度的目标值,确定灰砂比为1∶24、1∶30时能够达到试验要求。经过验证性试验,最终选用H固化剂作为本项目的固化剂。对掺入H固化剂的尾砂固化体进行了泌水性试验、体积收缩性试验、耐水性试验、塌落度试验和直接剪切试验,分析试验结果可知:

(1)泌水性试验。当灰砂比为1∶30时,总泌水量约为尾砂固化体积的12%;当灰砂比为1∶24时,总泌水量约为尾砂固化体积的10%。可见,在相同浓度的尾矿下,固化剂掺量增加,泌水性降低,泌水量减少,这是因为大部分的自由水参与固化剂与尾矿的水化反应。

(2)体积收缩性试验。灰砂比1∶30和1∶24时,养护5 d后体积收缩趋于稳定,体积分别收缩了18%和12.3%。可见在相同尾砂浓度下,体积收缩性与固化剂掺量成反比,与泌水性强弱成正比。

(3)塌落度试验。坍落度为23~27.5 cm时,可基本满足自流输送要求。因此,本试验中固化尾砂可以实现自流输送,在坝顶放矿时,尾矿浆也能够较好自流。

(4)耐水性试验。自然养护6 d,在冷水中浸泡24 h后,表面完好,无裂纹。测其抗压强度值,灰砂比分别为1∶30和1∶24时的强度分别衰减了13%和16.5%。可见灰砂比越大,需要反应的时间越长,因此,前期在水中浸泡对于灰砂比1∶24的试块比灰砂比1∶30的试块抗压强度影响更大。在实际工程中,应该尽量保证尾砂固化体在前期处于自然养护状况,以便固化体能够建立足够的抗压强度。

(5)直接剪切试验。养护3 d和7 d后,灰砂比1∶24时的尾砂固化体黏聚力值要大于灰砂比1∶30,在相同掺量下,慢剪得出的黏聚力指标要高于固化快剪的指标;养护7 d的抗剪强度指标中黏聚力要大于3 d的抗剪强度的黏聚力值;养护28 d后,自然状态下的抗剪强度指标较7 d的相应指标有一定增长,但不是很大,这说明固化尾砂在7 d左右时间已建立一定的强度,后期强度增长较慢;当固化尾砂养护28 d后,在水中浸没1 d,抗剪强度指标衰减很小。

综上所述,该铁矿尾矿固化干堆工程采用灰砂比为1∶24的H固化剂在技术上是可行的,在经济上也是合理的。

[1] 刘安平,倪 文,张祖刚.梅山尾矿絮凝深锥浓缩试验研究[J].金属矿山,2005(10):30-32.

[2] 李妍妍.梅山铁矿尾矿浓缩系统技术改造[J].金属矿山,2006(12):75-77.

[3] 侯运炳,唐 杰,魏书祥.尾矿固结排放技术研究[J].金属矿山,2011(6):59-62.

[4] 周 曼,李铁一,刘正强,等.金山店细粒铁尾矿固化造块试验[J].金属矿山,2013(3):165-168.