枝状微纳米硒的制备与表征

2015-06-15吴永军

吴永军

(马鞍山师范高等专科学校 软件与食品工程系,安徽 马鞍山 243041)

硒是一种重要的元素半导体材料,具有优异的光电子与催化特性,广泛应用于光敏元件、太阳能电池、陶瓷涂料、功能性催化材料等应用领域[1].同时,作为人体必需的微量元素,硒具有清除自由基、拮抗毒素、促进生殖、调节代谢、增强免疫等重要生理功能[2].在传统的补硒产品中,无机硒与有机硒不同程度存在毒性较大、难吸收、价格昂贵等缺点;与之相比,纳米硒具有显著的低毒高效特性,成为补硒制剂的理想硒源[3].

目前,文献已报道的纳米硒合成方法主要有模板法、微乳液法、超声化学法、温度控制法、界面化学法等[4-5],上述方法制取硒晶的形貌主要为硒(微)纳米线、硒(微)纳米球.本研究采用具有还原性的L-半胱氨酸盐酸盐(L-Cys·HCl)与H2SeO3通过水热法制备Se0,β-环糊精(β-CD)充当模板剂控制Se0粒子生长,制备出具有枝状结构微纳米硒(简称:枝硒),研究了表面活性剂用量、反应温度、反应时间对微纳米Se0形貌、粒度与结构的影响.

1 材料与方法

1.1 材料与仪器

材料:SeO2(A.R)、L-Cys·HCl(A.R)、食品级β-环糊精、工业酒精、重蒸水、去离子水.

仪器:S-4800型扫描电镜(HITACHI)、FEI Tecnai G2 F20型透射电镜(JEOL)、Y-4Q型X射线衍射仪(丹东射线)、DHG-9101-3SA型鼓风干燥箱(上海三发)、DS-8510DTH超声清洗仪(上海生析)、TGL-16A离心机(金坛环宇)、F1004B型电子天平(上海越平).

1.2 实验方法

称取0.6306 g(4.0 mmol)L-Cys·HCl,置于反应釜中. 滴加一定量模板剂β-CD溶液(0.5 g/L)并摇晃均匀,再加入80 mL 0.05 mol/L的H2SeO3,此时反应体系中n(L-Cys·HCl):n(H2SeO3)=1:1,摇匀后置于鼓风干燥箱内,恒温加热一定时间后制得灰黑色产物.产物先用去离子水超声清洗4次,再用工业酒精超声清洗4次,离心分离后自然干燥得Se0产物.通过单因素实验,研究β-CD用量、反应温度、反应时间对于Se晶形貌、晶态的影响.

2 实验与分析

2.1 反应物物质的量之比对反应速度的影响

固定H2SeO3的用量为4.0 mmol(80 mL 0.05 mol/L),分别采用不同的反应物摩尔比,即 n(L-Cys·HCl):n(H2SeO3)=1:3,2:3,1:1,4:3,5:3,2:1,不添加β-CD模板剂,110 ℃下反应,每个摩尔比做3次平行实验,记录溶液变为浅橙色的时间并取平均值.结果如图1所示.

反应物中随着L-Cys·HCl用量的增加,在反应物物质的量之比(L-Cys·HCl:H2SeO3)在1:3~4:3范围内,反应溶液变色时间迅速缩短,说明反应速度加快,但反应物物质的量之比大于4:3后,变色时间基本维持不变,说明继续增大L-Cys·HCl用量已不能显著加快反应速度.

图1 反应物物质的量之比对反应速度的影响

2.2 反应物物质的量之比对产物产率的影响

固定H2SeO3的用量为4.0 mmol(80 mL 0.05 mol/L),采用不同的反应物摩尔比,即 n(L-Cys·HCl):n(H2SeO3)=1:3、2:3、1:1、4:3、5:3、2:1,不添加β-CD模板剂,110 ℃下反应2 h,每个摩尔比做3次平行实验.产物先经去离子水超声清洗1次后,再由工业酒精超声清洗1次,产物自然干燥后称量并计算平均产率.结果如图2所示.

随着L-半胱氨酸盐酸盐用量的增加,在反应物物质的量之比n(L-Cys·HCl):n(H2SeO3)在1:3~1:1范围内,产率不断增加,但增幅逐渐减小;至反应物物质的量之比 1:1以后,产率小幅波动,但无明显增长,表明实验条件下,亚硒酸中的硒元素已无法再被盐酸羟胺还原出来.与使用Vc与H2SeO3制备Se0相比,本法较低的硒产率也印证了L-Cys·HCl的还原性不强;而物质的量之比1:1之后产率出现波动的原因则与由清洗产物引起的质量损失有关.

基于以上事实,选用反应物的物质的量之比n(L-Cys·HCl):n(H2SeO3)=1:1比较合适.

2.3 模板剂用量对产物形貌的影响

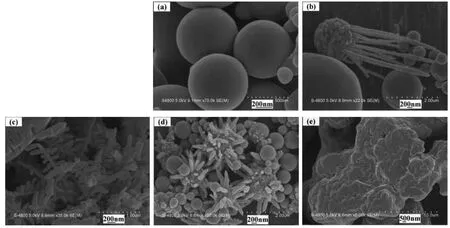

采用1.2中实验方法,固定反应温度为110℃,反应时间为2 h,分别添加0.5 g/L的β-CD溶液0,2.0,4.0,8.0,16.0 mL(折合β-CD 为 0,1.0,2.0,4.0,8.0 mg),进行单因素对比试验.产物超声清洗后经SEM检测,如图3(a)~图3(e)所示.

图3 β-CD用量对产物形貌的影响

图2 反应物物质的量之比对产率的影响

没有添加β-CD制得的产物是粘连严重硒球,类似生姜块,如图3(a)所示.此时,由于反应液中不存在软模板,硒晶粒生成后无法稳定,必然相互吸附并沉积,溶液中成核速率小于核生长速率,无法获得小尺度的硒纳米粒子 ;加 入 2.0 mL β-CD溶液,在β-CD大分子的限位控制下,阻碍了硒晶粒相互聚集吸附,产物得以在一定程度上被分散,此时获得了分散的硒球,表面可见裂纹,如图3(b)所示;加入4.0 mL β-CD溶液,硒球增大,部分硒球上生长出大量较短的硒芽,如图3(c)所示;加入8.0 mL β-CD溶液,硒芽生长明显,成为硒丝,部分硒丝相互连接,组成树枝状的枝状硒(简称:枝硒),如图3(d)所示;加入16.0 mL β-CD溶液,枝硒明显减少,硒球直径略有增加,如图3(e)所示.

上述形貌硒的出现与软模板β-CD有关,β-CD结构中有很多羟基,其自组装原理如下[6]:水溶液中生成的Se核通过氢键优先吸附在活泼的羟基上(图4a、图4b),并在模板剂β-CD的辅助下在两个方向上完成自组装.其中,纵向上(图4c)β-CD分子相互作用,整体延长、组装为一维长链结构;在横向上(图4d)β-CD在其特殊的内疏水外亲水结构指导下组装平面的二维结构.最终,β-CD自组装成三维的规则有序超分子壳,成为指导硒晶粒生长的网状限位模板.硒纳米晶在其内部沉积生长成为硒球;随着β-CD浓度的增大,上述交联网状大分子的体积会变大,受其指导限位生长而成的硒材料的粒径必然随之增大.

基于以上实验结果,确定实验条件下适宜硒晶分散的β-CD溶液浓度为(0.5 g/L)用量为8.0 mL(折合β-CD为4.0 mg).

图4 β-CD吸附Se自组装原理

2.4 反应温度对产物形貌的影响

采用步骤1.2中所述实验方法,添加软模板β-CD溶液的用量为8.0 mL(折合β-CD为4.0 mg).改变反应温度,并将反应温度设定在90,110,130,150,170℃,反应时间为2 h,进行单因素对比试验,超声清洗产物的形貌变化如图5(a)~5(e)所示.

90℃制得的少量浅红色产物,形貌为比较光滑的硒球,直径500 nm左右,如图5(a)所示;110℃时,部分硒球表面生长出细长的硒丝,这些硒球表面凹凸不平,突起部分疑似为没有生长成形的硒芽,如图5(b)所示;130℃时,硒丝都明显增多,并出现枝硒,如图5(c)所示;150℃制得的产物中既有光滑的硒球,还有一种长有粗大硒芽的硒球,形似海胆,如图5(d)所示;当反应温度设定为170℃时,硒球消失,产物转变成粘结为一体的大颗粒,如图5(e)所示.

相关研究表明[7],不同温度下β-CD的包合能力不尽相同.低温时,β-CD对(准)金属单质的包合能力较强,此时在β-CD的限位指导下,容易获得粒度较大的硒球,如图5(a)所示.随着反应温度的升高,β-CD溶解度增大,有利于形成半胱氨酸-环糊精共聚水凝胶[8],其能更好地分散与稳定硒晶粒,于是便出现了细小的硒芽、硒枝,如图5中(b)、(c)所示;但是,升温也有不利的影响:一方面会加剧晶粒热运动,增大晶核相互碰撞结合的几率,破坏β-CD软模板对硒晶粒的稳定作用,导致小尺度的硒丝、硒芽融合为一体,硒芽明显变粗,如图5(d)所示.Johnson烧结模型表明,反应温度对晶粒长大有着极大的影响,提高培烧温度,晶粒团聚现象将越发严重[9].故而高温会使硒晶“烧结”在一起,如图5(e)所示.

图5 反应温度对产物形貌的影响

参考上述事实,确定实验条件下适宜枝硒生长的温度为130℃.

2.5 反应时间对产物形貌的影响

图6 反应时间对产物形貌的影响

采用步骤1.2中所述实验方法,固定模板剂β-CD溶液(0.5 g/L)用量为8.0 mL,反应温度设定在130℃.将反应时间分别设定为0.5,1,2,3,4 h,进行单因素对比试验,所得产物反复超声清洗后经SEM检测,如图6(a)~图6(e)所示.

反应0.5 h制得的产物为大小不一的硒 球,如图6(a)所示.加热1 h后,出现大量的硒芽,如图6(b)所示. 反应2 h,硒芽生长变成并相互交联,大量硒枝开始显现,如图6(c)、图6(c1)所示.反应 3 h,硒芽、硒丝、硒枝均较少,硒球表面出现裂纹,如图6(d)所示;加热4 h,硒球继续增大,直径2~4 μm,硒枝明显地粘黏在一起,如图6(e)所示,形貌与加热3 h所得产物无明显区别.

产生上述变化的原因可能在于,β-CD通过吸附与氢键作用可自组装成网状超分子壳[10],但这个过程需要时间,延长反应时间,有助于β-CD自组装成网状超分子壳.在β-CD超分子壳的指导下,硒晶在此种三维模板中限位生长,最终获得了相貌整齐的枝状硒.但是在较高的温度下,长时间的反应将导致小尺度产物的相互聚集融合.高善民[11]等指出,反应体系中存在着一个晶粒的溶解与结晶的竞争过程,在较高反应温度下延长反应时间,结晶速度会逐渐大于溶解速度,导致小晶粒逐渐减少,大晶粒不断沉降,溶液中悬浮的晶粒越来越小,产物有明显絮积的趋势.

基于上述事实,确定实验条件下适宜枝硒生长的反应时间为2 h.

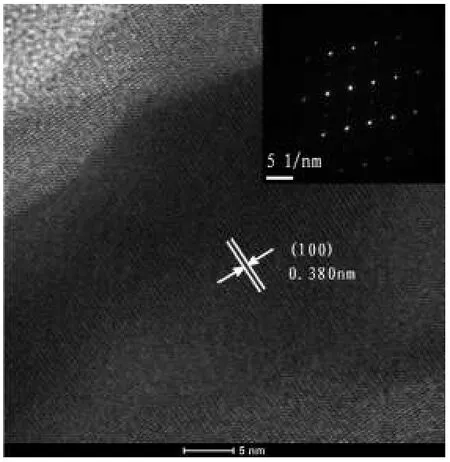

2.6 XRD、TEM表征

将图6(c)对应实验条件下制取的枝硒自然干燥后制成粉体,使用丹东Y-4Q型X射线衍射仪进行检测,XRD图谱(图7)显示吸收峰强度较弱、但背景强度较大,整个峰形与JCPDS卡中三方相硒的吸收峰数据(No.73-0465)基本吻合,只有少数弱吸射峰无法显现.图8为枝硒的HRTEM(高分辨率的透射电镜)图谱,其中的插图为对应区域的SAED(选区电子衍射)图谱,选取光阑直径为0.1 μm,衍射花样显示产物为单晶结构.图8中晶格条纹清晰,表明产物结晶性良好;相邻晶面的间距约为 0.380 nm,与 t-Se(100)晶面的晶面距0.3781 nm十分接近.上述检测表明,实验条件下制备枝硒为三方相t-Se,此类枝状结构的状微纳米Se0之前未见文献报道.

图7 枝状微纳米硒的XRD图谱

图8 枝状微纳米硒的HRTEM图谱

3 结论

实验表明,L-Cys·HCl的还原性较弱,以其还原亚硒酸制备硒单质的产率不高.反应中β-CD软模板对硒纳米微粒的形貌有极大的影响.β-CD拥有亲水的外表面和疏水的内表面,在其空穴效应、配位效应以及位阻效应的综合作用下,有效抑制硒晶核的生长和团聚,减缓硒核的生长速度,促使硒晶快速成核、缓慢生长,从而最终获得了形貌独特的枝状硒.试验中还出现粒度较大的硒球,依据解释粉体团聚的氢键理论[12],由羟基引发的氢键是硬团聚形成的根源.由于β-CD含有大量的氢键,且身为大分子的β-CD作为软模板稳定纳米粒子的能力比阴离子表面活性剂弱,故而以β-CD为模板剂制备出的硒晶的粒度较大.本研究中,β-CD的用量、反应温度、反应时间对产物形貌有不同程度的影响.经过对比,最适宜枝硒生长的反应条件是:在0.6306 g L-Cys·HCl中,依次加入β-CD溶液(0.5 g/L)8.0 mL,H2SeO3溶液(0.05 mol/L)80 mL,反应体系中n(L-Cys·HCl):n(H2SeO3)=1:1. 反应釜摇匀后置于鼓风干燥箱中130 ℃下加热2 h,制得灰色产物依次用去离子水、工业酒精超声清洗多次,离心分离后自然干燥即得枝状微纳米硒.

[1]杜莹,刘晓丹.微量元素硒的研究进展[J].微量元素与健康研究,2007(3):56-58.

[2]李丽辉,林亲录,陈海军.硒的生理学功能及富硒强化食品的研究进展[J].现代食品科技,2005(3):195-197.

[3]吴永军.纳米硒-壳聚糖复合物缓释作用研究[J].食品工业科技,2012(22):141-146.

[4]Wu Yongjun,Ni Yonghong.Low temperature rapid preparation of selenium nanostructures in the presence of food surfactants[J].CHEM ENG J,2012(187):328-333.

[5]滑鹏敏.纳米硒的制备与应用[D].保定:河北大学,2009.

[6]Li Landong,Sun Xiaohong,Yang Yali,et al.Synthesis of Anatase TiO2Nanoparticles with β-Cyclodextrin as a Supramolecular Shell[J].Chemistry-An Asian Journal,2006,1(5):664-668.

[7]孙燕,夏道宏,项玉芝.温度对β-环糊精与不同结构硫醇包合作用的影响[J].应用化学,2007,24(10):1201-1205.

[8]刘郁杨,范晓东.β-环糊精大分子单体/N-异丙基丙烯酰胺共聚水凝胶[J].高分子材料科学与工程,2004(2):77-80.

[9]Johnson D L.New method of obtaining volume,grain boundary and surface diffusion coefficients from sintering data[J].J Appl Phys,1969,40(1):192.

[10]孙晓红,郑春明,章福祥,等.β-环糊精作为超分子壳制备BaTiO3纳米晶体[J].无机化学学报,2008(1):93-97.

[11]高善民,孙树声,崔得良,等.苯热合成GaP纳米微晶介质中水氧对反应过程的影响[J].化学学报,2000(6):643-646.

[12]Han B H,Polarz S,Antonietti M.Cyclodextrin-Based Porous Silica Materials as in situ Chemical"Nanoreactors"for the Prepara⁃tion of Variable Metal-Silica Hybrids[J].Chem Mater,2001,13(11):3915-3919.