搅拌摩擦焊机器人典型工况下的受载分析

2015-06-13骆海涛周维佳王洪光武加锋

骆海涛,周维佳,王洪光,武加锋

(1.中国科学院 沈阳自动化研究所机器人学国家重点实验室,沈阳110016;2.中国科学院大学 沈阳自动化研究所,北京100049)

0 引 言

搅拌摩擦焊技术是近20 年来发明的一种先进固态焊接工艺,它可实现不同材质的固态连接,尤其是那些用传统方法不能焊接的材料,如:高强铝合金、有色金属、复合材料等[1]。所以该种焊接工艺倍受焊接领域的青睐,特别是航空航天领域对上述材料和复杂空间焊缝的焊接有着强烈需求[2-3]。

目前,现有搅拌摩擦焊设备多是基于数控机床改造而成的,只能适应于规则焊缝的连接,功能单一,缺少工艺柔性。而航空、航天领域需要焊接的大型薄壁曲面,焊缝多且呈现为三维空间内的复杂曲线[4],为此一种新型的机器人化搅拌摩擦焊设备应运而生。

搅拌头作为搅拌摩擦焊的心脏,它的受载状态将直接影响整个机器人的结构设计。由于搅拌头与被焊工件的焊接发生在塑性阶段,为了软化材料形成焊缝,搅拌头将在被焊工件内部高速旋转而产生摩擦,最终以摩擦阻力矩的形式作用于搅拌头上。为了保证焊缝的焊接精度,必须要求搅拌头具有足够大的下压锻造力并能够有效地对其进行控制。除此之外,搅拌头在焊接方向上的行进还会产生进给阻力和波动力[5]。这些载荷不同于以往意义上的切削和钻削载荷,它的受载状态不但复杂而且载荷量级更大,作用方式特殊,严重影响了整机的静动态性能。

正是由于该种焊接工艺不同于普通的切削加工,它的超重载和强扰动等显著特点给机器人的本体设计带来了极大的挑战。目前,关于搅拌头的受载分析报道很少,多数研究主要集中于搅拌摩擦焊工艺和被焊工件的力学性能上[6]。而搅拌头的受载分析作为机器人结构设计的最原始输入条件,如何根据给定的任务要求设计出刚度和力学性能良好的焊接系统,并能满足被焊工件的焊缝精度,是评价搅拌摩擦机器人设计成功与否的关键所在。

本文详细介绍了该种新研制的搅拌摩擦焊机器人,并进行了5 种典型工况下的任务剖面分析。推导了搅拌头的力学模型,将搅拌摩擦焊的焊接过程进行了数值模拟,获得了作用于搅拌头末端的各种机械载荷。通过对比机器人在5 种典型工况下的力学分析结果,得到了整机以及重要零部件的刚度和强度数据,最终有效地指导了整个机器人的结构设计,并验证了该分析流程的有效性。

1 搅拌摩擦焊机器人

1.1 机器人的系统组成

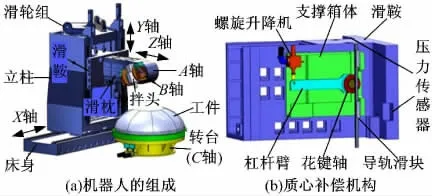

最新研制的搅拌摩擦焊机器人主要由X-Y-Z轴、A-B 轴、搅拌头和转台4 部分组成,如图1 所示。机器人的焊接本体主要由前3 部分组成,其中,X-Y-Z 轴包括滚珠丝杠和直线导轨组成的传动系统、由钢丝绳配重块组成的重力补偿系统和利用杠杆原理设计的质心补偿机构;A-B 轴包括涡轮-蜗杆驱动系统和搅拌头组件部分;转台(T轴)有一个回转自由度,通过专用的工装卡具使待焊接工件固定于转台的台面上。转台具有分度、定位和锁紧功能,能够满足不同焊接工况下的焊接要求。整个机器人共有7 个自由度,分别是XYZ轴的3 个移动自由度、AB 轴的2 个转动自由度以及搅拌头的伸缩和回转2 个自由度。其中搅拌头的回转自由度对自身的运动学模型并不产生影响。

机器人的床身、立柱和滑鞍等大件结构主要采用灰铸铁材料铸造加工,滑枕等主要承载结构件,由于其悬臂构型,采用合金钢材料通过焊接工艺制造,以确保整机的刚度。除去转台,整个机器人的质量约为71 t,整机外包络尺寸约为1.8 m×1.8 m×1.6 m。

图1 搅拌摩擦焊机器人Fig.1 Friction stir welding robot(FSWR)

重力补偿系统主要用于平衡搅拌摩擦焊机器人在Y 轴方向上的负载,通过采用配重块来平衡滑鞍和滑枕等大件结构的重量。整个平衡系统由两个配重块、两套滑轮组和钢丝绳组件组成。每个配重块的质量约为3 t,通过钢丝绳连接并悬挂于立柱两侧的导槽内,钢丝绳的另一端连接于滑鞍上端面。当机器人的Y 轴组件上下运动时,两个配重块在立柱的导槽内也上下运动,从而减轻了Y 轴电机的驱动负担。

质心补偿机构主要用于补偿滑枕外伸时由于重力所导致的“低头”现象。它有两套相同的机构,分别安装在滑鞍两侧,并通过导轨滑块与立柱相连。在机器人焊接过程中,它们与滑鞍和滑枕组件一起沿竖直方向上下运动。质心补偿机构主要由压力传感器、螺旋升降机、杠杆放大机构和花键轴等组成,它的补偿过程可以分为以下几个步骤:①搅拌摩擦焊机器人滑枕外伸,此时安装于滑鞍上下端面的压力传感器数值发生改变。②通过标定计算,可以将传感器数值的偏差转换成螺旋升降机的伸长量,使其顶紧杠杆臂。③杠杆放大机构将螺旋升降机的顶紧力转化成扭矩作用在花键轴上,产生的反作用力通过支撑箱体传给导轨和滑块,最终通过立柱卸载。④花键轴的扭矩传递给滑鞍,通过作用在滑鞍上的反力矩来补偿由于滑枕质心移动所导致的倾覆力矩作用,从而在一定程度上排除了重力的影响,保证了焊缝的焊接精度。

1.2 机器人的5 种典型工况

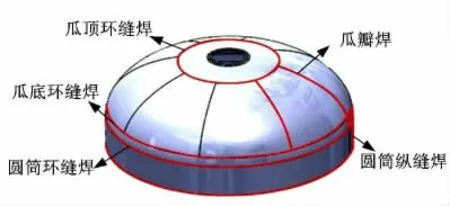

依据焊接任务的不同类型,搅拌摩擦焊机器人的焊接工况可分为5 种(见图2),定义如下:

(1)圆筒环缝焊:主要完成火箭或导弹筒体沿圆周方向上的焊接,焊接过程中XAB 轴固定不动,焊具姿态保持水平,Y 轴和Z 轴提供偏差补偿功能。因此,圆筒环缝焊工况需要机器人提供YZ轴与转台轴联动的功能。

(2)圆筒纵缝焊:主要完成火箭或导弹筒体沿圆柱面母线方向上的焊接,焊接过程中,AB 轴和转台固定不动,搅拌头沿竖直焊缝自下向上运动(Y 轴正向),X 轴和Z 轴提供偏差补偿。因此,圆筒纵缝焊工况需要机器人提供XYZ 轴联动的功能。

(3)瓜底环缝焊:主要完成火箭或导弹瓜瓣与筒体过渡段之间的焊接,焊接时XB 轴固定不动,Y 轴和Z 轴提供位置偏差补偿,A 轴提供姿态偏差补偿。因此,该工况需要机器人的YZ 轴与转台轴的联动功能。

(4)瓜顶环缝焊:主要完成火箭或导弹瓜瓣与顶盖之间的焊接,该种焊接工况与瓜底环缝焊工况类似,同样需要机器人YZ 轴与转台轴的联动功能。

(5)瓜瓣焊:主要是对球体或椭球体构件的瓜瓣与瓜瓣之间的焊接,焊接轨迹为从下向上,搅拌头轴线方向沿被焊工件曲面的法线方向。YZ轴与A 轴插补运动实现搅拌头的瓜瓣轨迹运动。实际中焊缝在X 方向会有偏差,所以X 轴需提供偏差补偿功能。因此,瓜瓣焊工况需要机器人提供XYZA 轴联动的功能。

图2 五种典型工况Fig.2 Five kinds of typical working conditions

2 搅拌摩擦焊过程受力分析

搅拌摩擦焊接是将高速旋转的搅拌头插入到被焊工件的接缝处,使工件材料与轴肩摩擦接触并软化,最终完成整条焊缝的固相连接[7],其焊接原理如图3 所示。

图3 搅拌摩擦焊接原理Fig.3 Friction Stir Welding(FSW)principle

搅拌摩擦焊接过程可大致分为以下4 个阶段:①搅拌头在轴向力的作用下,将其机械式地插入被焊工件的接缝处;②在扭矩的作用下,搅拌头开始旋转并使其与被焊工件产生摩擦,从而使焊缝连接部位的材料温度升高并发生塑性化;③当焊头达到预定的深度之后停止插入,在进给力的作用下,开始沿工件的焊接线方向发生移动;④受搅拌工具旋转和移动的作用,高度塑性化的材料从工件的一端移动到另一端不断地被搅拌,并在搅拌头轴肩锻造力的作用下在其运动方向的后方形成致密的焊缝。

2.1 搅拌头的受力模型

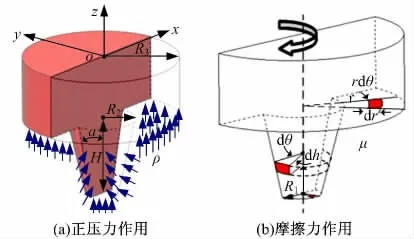

在整个焊接过程中,搅拌头的受力状态可分为插入和行进两个工况。在每个工况状态下,搅拌头所受到的载荷都包括正压力和摩擦力[8],如图4 所示。其中,正压力主要来自于被焊接件材料与搅拌针外表面和轴肩端面的接触和挤压,它最终合成为沿各坐标轴方向上的阻力,例如:插入阻力和进给阻力。摩擦力来自于搅拌头的高速旋转作用,它最终等效成搅拌头焊接过程的阻力矩,例如旋转扭矩。

图4 搅拌头的受力分析Fig.4 Force analysis of FSW head

假设被焊接件的材质均匀,搅拌头在焊接过程中始终与板面垂直。则在插入工况下搅拌头所受到的插入阻力主要包括:搅拌针底面的正压力、搅拌针侧面正压力的竖直分量和搅拌头轴肩端面所承受的正压力作用[9],如图4(a)所示。

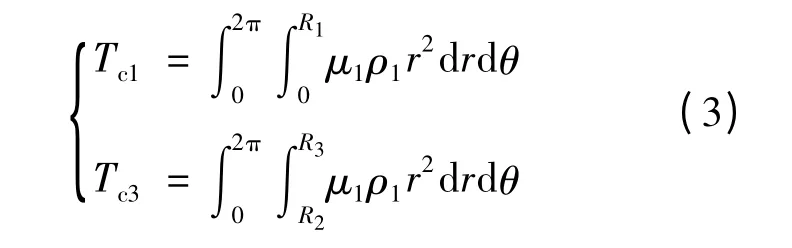

搅拌针底面和轴肩端面所受到的正压力产生沿Z 轴正向的插入阻力为:

式中:Fc1、Fc3分别为搅拌针底面和轴肩端面所受的正压力;R1、R2、R3分别是搅拌针底面、根部和搅拌头轴肩的半径;ρ1为插入工况下的均布压力。

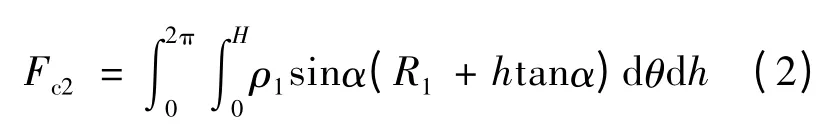

搅拌针侧面所受到的正压力在竖直方向上正交分解产生另一部分的插入阻力,方向沿Z 轴正向:

式中:Fc2为搅拌针侧面所受的正压力的竖直分量;α 为搅拌针的锥角;H 为搅拌针的高度。

搅拌针底面和轴肩端面由于搅拌头的旋转与工件之间发生摩擦而产生旋转扭矩(见图4(b))为:

式中:Tc1、Tc3为搅拌针底面和轴肩端面所受到的旋转扭矩;μ1为插入工况下搅拌头与被焊材料之间的摩擦因数;搅拌针侧面所受到的摩擦力通过力分解等效成沿搅拌头Z 轴负向的旋转扭矩:

式中:Tc2为搅拌针侧面所受到的旋转扭矩。

在行进工况下,由于高度塑性化的材料不断地流动到搅拌针前进方向的后部,故搅拌针的侧面只有前半部分会受到材料的正压力和摩擦力[10-11]。而搅拌针底面和轴肩端面仍会承受正压力和摩擦力的作用,它们分别等效成搅拌头的插入阻力和旋转扭矩,其表达式与插入工况类似,这里不再赘述。

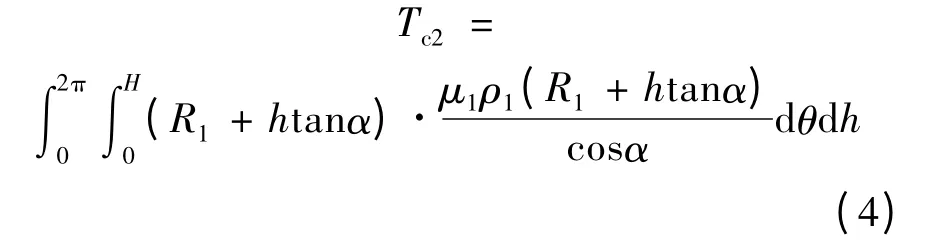

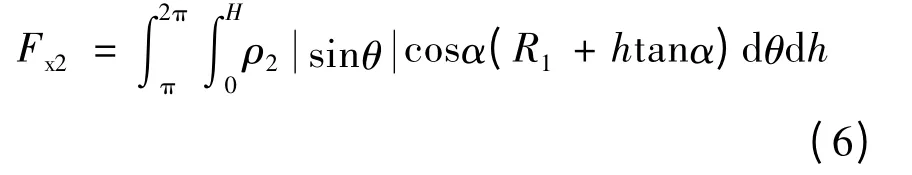

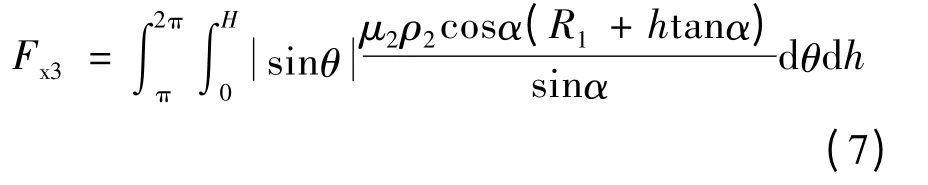

搅拌针侧面前半部分所受到的正压力可以分解成搅拌头的一部分插入阻力和一部分进给阻力。由搅拌针前半侧正压力所导致的插入阻力为:

式中:ρ2为行进工况下的均布压强。

搅拌区的压强ρ2可以通过仿真或试验获得,搅拌针前半侧正压力所导致的进给阻力为:

搅拌针侧面前半部分所受到的摩擦力可以分解成搅拌头的一部分横向阻力和一部分旋转力矩。由搅拌针前半侧摩擦力所导致的横向阻力为:

式中:μ2为搅拌头与被焊材料之间的摩擦因数。

由搅拌针前半侧摩擦力所导致的旋转力矩为:

这样,搅拌头在插入工况和行进工况下所有的载荷只需简单求和即可得出。

2.2 焊接过程的数值模拟

值得说明的是,上述所建立的搅拌头受力模型是在给定假设的基础上得出的,这些假设包括:焊接过程中忽略搅拌头的倾角、被焊工件的材质均匀一致以及被焊材料的流动对搅拌针的运动不产生影响。尽管如此,搅拌头的受力分析不仅有助于对焊接过程的深入理解,还可以为分析搅拌摩擦焊过程中搅拌头的温度场和受力状态提供参考,它们起相互验证的作用[12]。

目前,国内在有关搅拌摩擦焊的数值模拟上进展顺利。本文应用Deform-3D 软件,采用ALE有限元方法和动态网格变形技术,在三维直角坐标系下建立搅拌头和焊件的三维实体模型。由于材料发生流动的区域主要位于焊缝附近,因此搅拌头周围需要较细的网格,而远离焊缝区域的网格应该粗些,这样可以兼顾求解的精度和速度[13-14]。

焊接过程的有限元模型如图5(a)所示。其中,被焊工件材料为铝合金7075,搅拌头的材料为合金钢。在Hyprmesh 软件中划分网格,赋予材料属性。然后,将模型导入到Deform-3D 软件中定义边界条件和进行分析设置。设定好搅拌头的插入速度、进给速度和转速后进行仿真计算,一共模拟了5.8 s(121 步)焊接过程结束。整个焊接过程焊缝区域剖截面的温度场分布如图5(b)所示,可以看到焊缝区域的最高温度达到447 ℃,温度场呈倒三角形状[15]。

图5 焊接过程的数值模拟Fig.5 Numerical simulation of FSW process

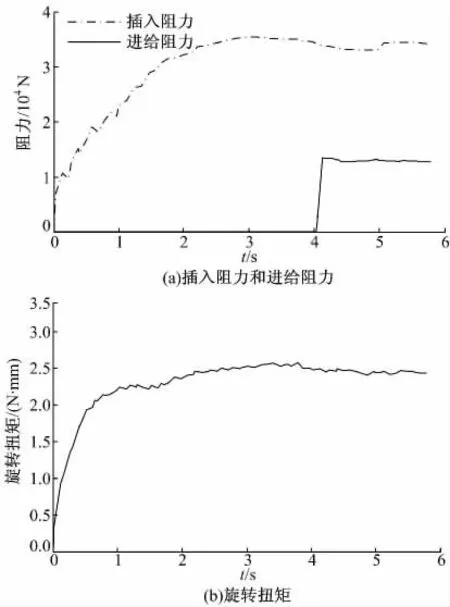

搅拌头在整个焊接过程中所受到的各项载荷数据曲线如图6 所示。在不同的焊接工况下,各项载荷数据曲线各不相同。搅拌摩擦焊机器人在每一种典型工况的力学边界条件可以将数值模拟过程中各项载荷数据的峰值作为输入,以此来校核重要结构的刚度和强度性能。

图6 仿真结果曲线Fig.6 Simulation results curves

在搅拌头的插入工况(0 ~4 s),随着插入深度的不断增加,插入阻力和旋转扭矩都从零逐渐上升,而进给阻力始终为零,这是因为该工况下搅拌头还没有沿焊缝移动,所以进给方向不受力。通过测量可以得到插入工况下搅拌头的最大插入阻力为3652 N,最大旋转扭矩为261 N·m。

由搅拌头的行进工况(4 ~5.8 s)可以看出,各项载荷数据趋于稳定,插入阻力有所降低并稳定在243 N·m。这是由于插入停留时,由于温度升高、被焊材料软化而使插入阻力略有下降,随着搅拌头的前行,由于前方材料尚处于冷却状态,再次使得插入阻力进一步提升。而进给阻力受到搅拌头沿焊缝移动的作用,所受载荷从零迅速上升,并逐渐稳定到1226 N。其中,旋转扭矩变化范围很小,基本稳定在240 N·m 附近。

3 搅拌摩擦焊机器人的工况模拟

机器人的刚度是一个重要的动力学参数,整机的刚度是影响它动态特性和定位精度的主要因素。而对于搅拌摩擦焊机器人,整机的刚度对于焊缝的焊接精度至关重要[16-17]。搅拌针和轴肩端面在机器人焊接过程中要时刻保持与待焊工件均匀接触,以此来保证焊后焊缝能够满足给定的误差范围。因此,搅拌摩擦焊机器人的焊接精度主要取决于搅拌针轴肩端面的位移变化。通过选定搅拌摩擦焊机器人处于5 种典型工况下的焊接构型,利用上述搅拌头在数值模拟过程中的载荷边界条件,分别计算出搅拌针轴肩端面沿坐标系各方向分位移以及合位移。最后,通过分析比较即可以定量地评价出不同焊接工况下机器人所处构型的刚度情况[18]。

3.1 载荷及边界条件

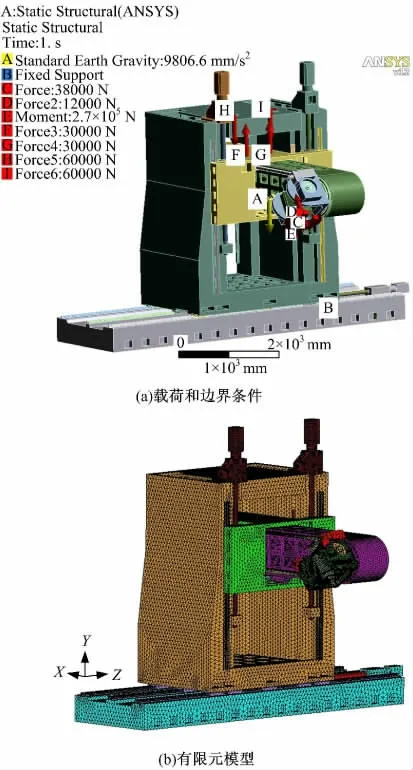

以瓜瓣焊为例来分析搅拌摩擦焊机器人的刚度。依据该工况任务的特点,整个焊接过程机器人的最恶劣构型发生在焊接作业的最后时刻。此时,由于机器人的滑枕悬伸出来最长,在重力的作用下导致搅拌头末端的静变形最大。在瓜瓣焊工况下,搅拌摩擦焊机器人所承受的载荷和边界条件如图7(a)所示。在此基础上,建立起各零件之间的连接关系并赋予各零部件的材料属性。搅拌摩擦焊机器人的内部构件主要是由合金钢和灰铸铁两种材料构成,前处理完成后的有限元模型如图7(b)所示。

图7 瓜瓣焊工况有限元分析Fig.7 Finite element analysis(FEA)of melon-disc condition

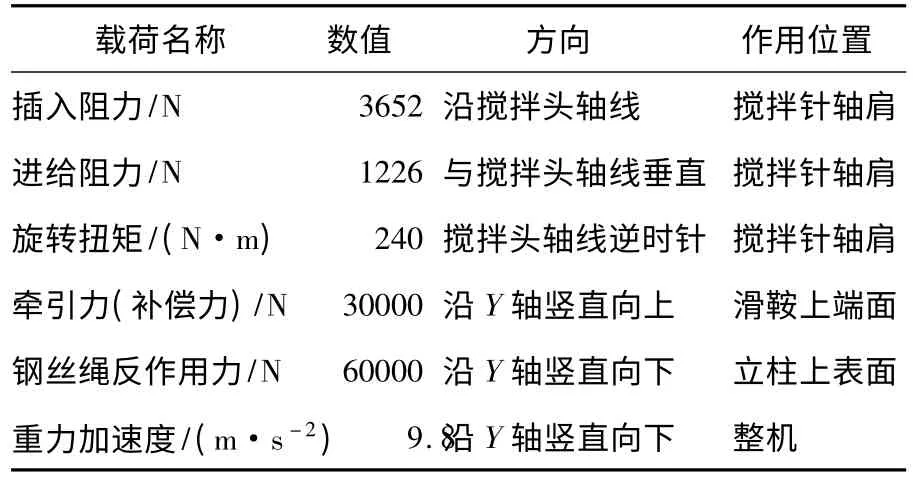

具体的工况可表述为机器人的底座与地基之间通过螺栓连接完全固定,焊接过程中的插入阻力、进给阻力和旋转扭矩都作用于搅拌针的轴肩端面。重力补偿机构通过钢丝绳所产生的正向牵引力(补偿力)作用于滑鞍上端面,钢丝绳的反作用力通过两个滑轮组作用于立柱上顶面。除此之外,机器人还受到万有引力的作用。搅拌摩擦焊机器人瓜瓣焊工况的所有外部载荷数据如表1 所示。

表1 瓜瓣焊工况所有载荷Table 1 All of the load of melon-disc condition

3.2 整机的刚度和强度

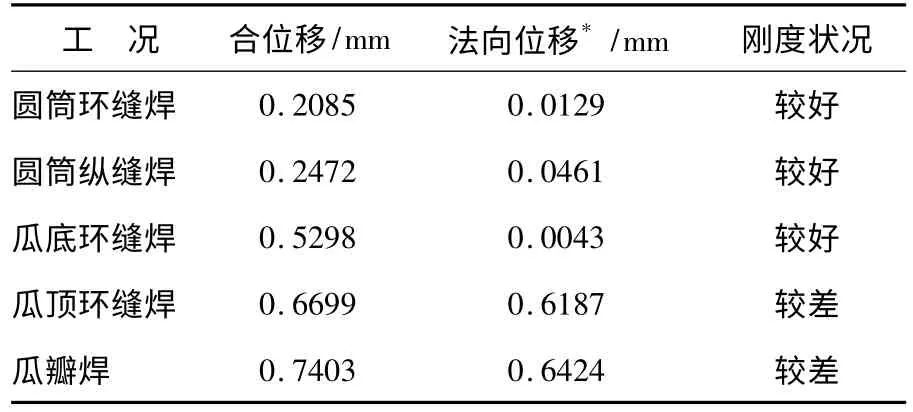

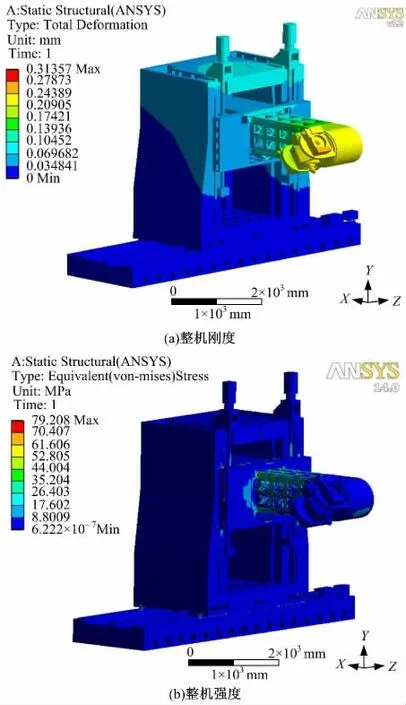

为了综合评估搅拌摩擦焊机器人在不同作业模式下的刚度情况,分别进行了5 种典型工况下的刚度分析。其中,瓜瓣焊工况整机的刚度和强度云图如图8 所示。由于焊缝的焊接精度取决于搅拌针轴肩端面沿搅拌头轴线方向上的位移变化量,因此对于该工况机器人刚度的评估,需要将整机的合位移分析数据向搅拌头轴线方向上投影获得[19]。通过测量位于搅拌针轴肩端面上的位移数据,即可以得到该种焊接工况下整机的刚度状况。

五种典型工况下搅拌摩擦焊机器人的刚度数据如表2 所示。从表2 中可以发现,前3 种典型工况由于机器人的滑枕悬伸出来较短以及不同焊接工况条件下搅拌针的受力方向不同,因此搅拌针轴肩端面的变形较小且略有不同。总体来说,前3 种典型工况整机的刚度状况较好。其中,最好的一种工况是瓜底环缝焊工况,该工况下搅拌针轴肩端面的法向位移为0.0043 mm。同理,后两种典型工况由于滑枕悬伸出来较长,整机刚度状况较差。整机刚度最差的工况是瓜瓣焊工况,搅拌针轴肩端面的法向位移达到了0.6424 mm。

表2 五种典型工况下搅拌针轴肩端面的位移Table 2 Displacement of stir pin shoulder end under five kinds of typical conditions

图8 瓜瓣焊工况下的刚度和强度Fig.8 Stiffness and strength under melon-disc condition

根据搅拌摩擦焊机器人整体刚度的设计指标,在最大插入阻力、进给阻力和旋转扭矩的作用下,搅拌头轴肩端面在沿焊缝切平面法线方向上的最大变形量应该小于0.5 mm。由此得出,前3种典型工况的焊接精度能够很好地满足设计指标,而后两种典型工况必须在给出质心补偿数据,完成误差标定后才能进行焊接。

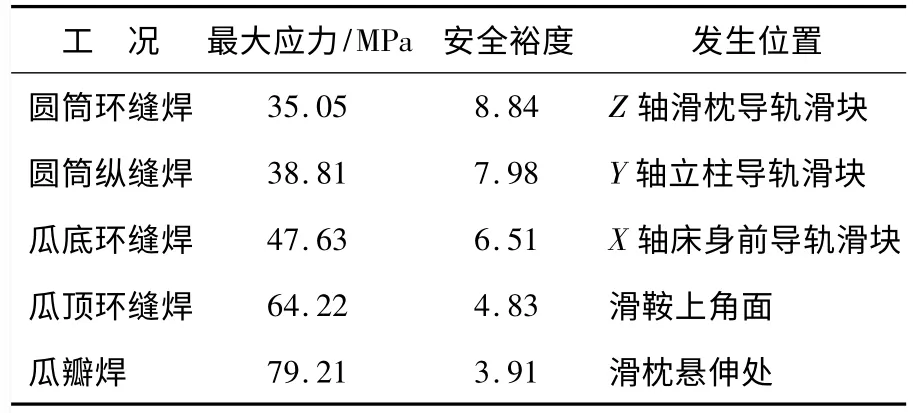

不同焊接工况下搅拌摩擦焊机器人的强度状况如表3 所示。从表3 中可以看出,整机的强度都能满足设计要求。其中,最恶劣构型瓜瓣焊工况下整机最大应力为79.21 MPa,最大应力位置发生在滑枕悬伸处,最小安全系数为3.91。

表3 典型工况下机器人的强度校核Table 3 Strength check of FSW robot under typical conditions

4 结 论

(1)面向航空航天上的焊接需求,介绍了一种新型重载高精度搅拌摩擦焊机器人,通过对其任务剖面进行分解,归纳出了机器人的5 种典型工况。

(2)阐述了搅拌摩擦焊的工作原理,推导了搅拌头的受力模型并进行了仿真验证。通过理论推导和数值模拟,对整个焊接过程有了更加深入的理解,所取得的载荷数据也具有实际的参考意义。

(3)借助于搅拌头数值模拟的载荷数据曲线,得到了机器人在5 种典型工况下的载荷边界条件。通过完整工况的数值仿真,获得了搅拌摩擦焊机器人在每种典型工况下的刚度和强度数据。结果表明:机器人的最恶劣构型为瓜瓣焊工况,焊接时需要对滑枕进行质心补偿来满足设计指标。

(4)从工程实际出发对搅拌摩擦焊机器人的焊接作业进行了较完整的论述,创建了一套针对于大型重载和高精度机器人的设计分析流程。通过理论推导和仿真分析,可以对机器人的焊接性能做出更加真实的评价。所取得的分析结果对于机器人后续结构改进和验证都具有重要的借鉴和指导意义。

[1]王国庆.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010.

[2]栾国红.搅拌摩擦焊接的航天应用[J].现代焊接,2007,9(5):112-114.Luan Guo-hong.The space application of friction stir welding[J].Modern Welding,2007,9(5):112-114.

[3]董春林,栾国红,关桥.搅拌摩擦焊在航空航天工业的应用发展现状与前景[J].焊接,2008(11):25-31.Dong Chun-lin,Luan Guo-hong,Guan Qiao.Application development present situation and prospect of friction stir welding in the aerospace industry[J].Welding&Joining,2008(11):25-31.

[4]栾国红,关桥.搅拌摩擦焊——革命性的宇航制造新技术[J].航天制造技术,2003(4):16-23.Luan Guo-hong,Guan Qiao.Frictional stir welding-a revolutionary new technology of aerospace manufacturing[J].Aerospace Manufacturing Technology,2003(4):16-23.

[5]Okawa Y,Taniguchi M,Sugii H,et al.Development of 5-axis friction stir welding system[C]∥SICE-ICASE International Joint Conference,Korea,2006,1266-1269.

[6]Yavuz H.Function-oriented design of a friction stir welding robot[J].Journal of Intelligent Manufacturing,2004,15(6):761-775.

[7]鄢东样,史清宇,吴爱萍.搅拌头机械载荷在搅拌摩擦焊接中的作用的数值分析[J].金属学报,2009,45(8):994-999.Yan Dong-yang,Shi Qing-yu,Wu Ai-ping.The numerical analysis of friction stir welding with mechanical load from welding head[J].Acta Metallurgica Sinica,2009,45(8):994-999.

[8]Soron M,Kalaykov I.A robot prototype for friction stir welding[C]∥2006 IEEE Conference on Robotics,Automation and Mechatronics,Bangkok,Thailand,2006:1-5.

[9]周利,刘会杰,刘鹏.搅拌头受力模型及应用[J].焊接学报,2009,30(3):93-96.Zhou Li,Liu Hui-jie,Liu Peng.The mechanical model and application of friction stir welding head[J].Welding Journal,2009,30(3):93-96.

[10]Wong J C.The correspondence between experimental data and computer simulation of friction stir welding(FSW)[D].Morgantown,West Virginia:Department of Mechanical and Aerospace Engineering,2008.

[11]赵旭东,张忠科,孙丙岩,等.基于DEFORM 的搅拌摩擦焊接过程数值模拟及流动分析[J].机械研究与应用,2009(3):43-46.Zhao Xu-dong,Zhang Zhong-ke,Sun Bing-yan,et al.Numerical simulation and flow analysis of friction stir welding process based on deform[J].Mechanical Research&Application,2009(3):43-46.

[12]Mokhtar A.Simulation of friction stir spot welding(FSSW)process:study of friction phenomena[D].Morgantown,West Virginia:Department of Mechanical and Aerospace Engineering,2007.

[13]张昭,陈金涛,王晋宝,等.基于仿真的搅拌摩擦焊连接AA2024-T3 不同板厚过程对比[J].机械工程学报,2011,47(18):23-27.Zhang Zhao,Chen Jin-tao,Wang Jin-bao,et al.Simulation comparision of friction stir welding connection process on AA2024-T3 alluminum alloy with different thickness[J].Chinese Journal of Mechanical Engineering,2011,47(18):23-27.

[14]汪洪峰,左敦稳,王岷,等.7022 铝合金搅拌摩擦焊焊接区的组织与力学性能[J].华南理工大学学报,2010,38(11):12-16.Wang Hong-feng,Zuo Dun-wen,Wang Min,et al.7022 aluminum alloy microstructure and mechanical properties of friction stir welding area[J].Journal of South China University of Technology,2010,38(11):12-16.

[15]Zhao Hua.Friction stir welding(FSW)simulation using an arbitrary lagrangian-eulerian(ALE)moving mesh approach[D].Morgantown,West Virginia:Department of Mechanical and Aerospace Engineering,2005.

[16]丛明,刘同占,温海营,等.一种新型仿下颌运动机器人设计及运动性能分析[J].机器人,2013,35(2):239-248.Cong Ming,Liu Tong-zhan,Wen Hai-ying,et al.Design and kinematics performance analysis of a novel jaw movement robot[J].Robot,2013,35(2):239-248.

[17]房立金,魏永乐,陶广宏.一种新型带柔索双臂式巡检机器人设计[J].机器人,2013,35(3):319-325.Fang Li-jin,Wei Yong-le,Tao Guang-hong.Design of a novel dual-arm inspection robot with flexible cable[J].Robot,2013,35(3):319-325.

[18]刘悦,汪劲松.基于轴承及导轨接触刚度的混联机床静刚度研究及优化[J].机械工程学报,2007,43(9):151-154.Liu Yue,Wang Jin-song.Static stiffness research and optimization on a hybrid machine tool considering the stiffness of bearings and guideways[J].Chinese Journal of Mechanical Engineering,2007,43(9):151-154.

[19]汪满新,王攀峰,宋轶民,等.4 自由度混联机器人静刚度分析[J].机械工程学报,2011,47(15):9-16.Wang Man-xin,Wang Pan-feng,Song Yi-min,et al.Stiffness analysis of a 4-DOF Hybrid robot[J].Chinese Journal of Mechanical Engineering,2011,47(15):9-16.