四轮驱动电动汽车轴间驱动力和制动力分配

2015-06-13张建伟郭孔辉武冬梅

李 洋,张建伟,郭孔辉,武冬梅

(吉林大学 汽车仿真与控制国家重点实验室,长春130022)

0 引 言

与传统两驱车辆相比,四轮驱动电动汽车前后轴的驱动力和制动力理论上可以任意分配,而不同的分配方式对车辆的动力学稳定性以及节能优化具有重要影响。已有暂时不考虑能量问题,从动力学稳定性角度进行研究的相关成果,如“I”曲线作为直线制动工况下的理想分配方式并被广泛采用[1-2],但“I”曲线是在车轮没有产生侧向力的前提下推导的,在车辆转弯或受到干扰产生轮胎侧向力时,并不能保证前、后轴车轮能同时达到附着极限,所以并不适用于车辆的整个行驶工况;文献[3-6]以整车路面附着利用率最小为目标,进行驱动力和制动力的动态优化分配,这种方法可以保证车辆行驶时各个车轮总的路面附着利用率最小,具有较好的附着潜力,可以提高整车的稳定性,但这种方法需要利用轮胎侧向力、路面附着系数、轮胎载荷、轮胎滑移率等车辆信息,容易受车辆状态测量和估计精度的影响,在实际车辆系统中应用比较困难。

本文在考虑车辆侧向稳定需求的基础上,根据轮胎力的摩擦圆原理,以车辆前、后轴车轮同时达到附着极限、最大限度提高车辆的侧向稳定性为目标。利用简化的二轮车辆模型,通过理论推导得到四轮驱动电动汽车前、后轴驱动力和制动力的理想分配关系,并进行了仿真分析。

1 车辆简化模型

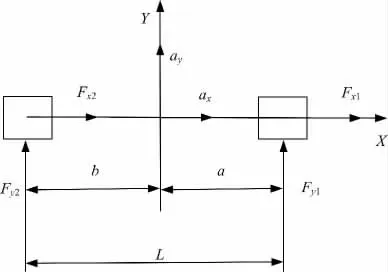

由于只研究前、后轴的驱动力和制动力分配,所以将车辆模型简化为二轮模型进行分析,考虑车辆沿X 轴的纵向运动和沿Y 轴的侧向运动的两个自由度,如图1 所示。图中:ax、ay分别为车辆的纵向、侧向加速度;Fx1、Fx2分别为前、后轴的纵向力;Fy1、Fy2分别为前、后轴的侧向力;a,b 分别为顶心到前轴和后轴的距离;L 为前轴和后轴之间的距离,L=a+b。

为了分析车辆主要参数和状态的影响,作以下假设和简化:行驶中质心的位置不变;纵向加速度由前后轮处产生的驱动力、制动力的和来决定;轮胎相对接地面总是直立状态,轮胎摩擦圆的大小与载荷和路面摩擦因数的积成正比;侧向加速度由前轮和后轮处产生的侧向力的和决定,并且只考虑稳态情况下,所以前、后轮的侧向力大小与其静态载荷分布成比例。

图1 二轮车辆模型Fig.1 2-wheel vehicle model

车辆纵向和侧向的动力学方程为:

式中:M 为整车质量。

根据以上假设,利用轮胎力的摩擦圆原理,车辆前、后轴车轮达到附着极限的条件分别为:

式中:μ 为路面附着系数;Fz10、Fz20分别为前、后轴的静态载荷:

ΔFz为前、后轴的载荷转移量:

式中:h 为车辆的质心高度。

考虑稳态情况下,前、后轮的侧向力关系与其静态载荷分布关系相同,则有:

将载荷转移量表达式(3)~式(5)代入式(2),可得前、后轴同时达到附着极限的条件是:

2 直线行驶时的扩展“I”曲线分配

如果只考虑直线行驶情况下,车辆没有侧向力需求,侧向加速度可以认为是零,则前、后轴分别达到附着极限的条件可以写成:

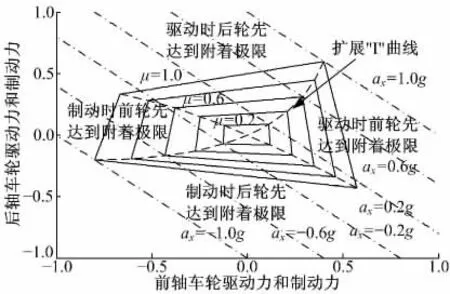

前、后轴驱动力和制动力的极限情况可以分为四种:驱动时前轮先达到附着极限;驱动时后轮先达到附着极限;制动时前轮先达到附着极限;制动时后轮先达到附着极限。考虑后两种制动情况,根据式(7)可以画出不同路面上的前、后轴驱动力和制动力的关系,如图2 所示。由于只关注前、后轴力的分配比例,所以本文的驱动力和制动力都是与整车载荷的比值,是无量纲量。

图2 车辆直线制动时的“I”曲线Fig.2 “I”curve as braking in straight

图2 中虚线为前轮达到附着极限和后轮达到附着极限的交点,即前、后轴同时达到附着极限的关系曲线,就是通常所说的“I”曲线。图中一系列点划线代表不同的纵向加速度,按“I”曲线进行制动力分配,在相同路面上,能够使车辆达到最大的减速度。同时“I”曲线可以使前、后轴同时抱死,车辆会趋于中性转向特性。

图3 车辆直线驱动和制动时的扩展“I”曲线Fig.3 Extended“I”curve as driving and braking in straight

将驱动和制动4 种极限情况全部表示出来,如图3 所示。图3 中的四边形为相同路面附着系数,从外向内路面附着系数逐渐减小,四条边分别代表前面所说的4 种极限情况。虚线仍然是前、后轴同时达到附着极限的关系曲线,第3 象限就是制动时的“I”曲线,第1 象限则为驱动时的“I”曲线。第2 象限和第4 象限表示前后轮力矩方向相反的情况,在一些前后轮旋转约束力强的4WD车上有时可能发生。本文只研究第1 象限和第3象限的情况,将这两个象限内前、后轴同时达到附着极限的关系曲线统一称作扩展“I”曲线。从图3 中可以看出,按扩展“I”曲线进行驱动力和制动力的分配,在相同路面上,能够使车辆达到最大的加速度和减速度。同时扩展“I”曲线可以使前、后轴同时滑转或抱死,车辆会趋于中性转向特性。

3 全工况下的理想分配方法

本节研究车辆在弯道行驶或受到侧向干扰时,使前、后轮同时达到附着极限的理想分配方法。

根据式(6),如果给定路面附着系数μ,则可以得到不同侧向加速度需求ay下,前、后轴驱动力和制动力的关系。图4(a)和图4(b)分别为高附着路面μ=1.0 和低附着路面μ=0.3 时的理想分配关系图。

图4 高、低附着路面上的理想分配关系Fig.4 Ideal distribution on the high and low adhesion road

图4 中的四边形为相同最大侧向加速度,从外向内最大侧向加速度逐渐增大。与直线行驶时相同,图中虚线B 为前、后轴车轮同时达到附着极限的关系曲线。可以看出,驱动时B 线有一部分延伸到了第2 象限,制动时也有一部分延伸到了第2 象限,尤其是高附着路面上更为明显。以驱动时为例:B 线在第1 象限时,相同纵向加速度下,即在点划线上,与B 线交点处的四边形在最内侧,所以能达到的侧向加速度最大;而在相同侧向加速度下,即同一个四边形上,与B 线交点处的点划线在最上侧,所以能达到的纵向加速度最大。B 线在第2 象限时,Y 轴比B 线所处的四边形更向内侧,即按Y 轴分配能达到最大的侧向加速度。同样制动时,B 线在第2 象限时,按X 轴分配效果最好。

所以将图中C 线作为理想分配曲线:驱动时按第1 象限B 线和相交后的Y 轴分配;制动时按第3 象限B 线和相交后的X 轴分配。可以使车辆达到最大的侧向和纵向加速度,具有最好的极限性能。同时前、后轴能同时达到附着极限,车辆倾向于中性转向,将具有良好的操纵特性。

为了求出前、后轴车轮直接的分配关系,便于在实际中的应用,定义后轴的分配比为:

同时根据:

式(6)可以表示为:

式(10)中的M、a、b、L、h 都是容易获得的车辆参数,需要的车辆状态有μ、ax和ay,要求解的未知量是Rr。其中μ 是必需的,而ax和ay只需要其中一个就可以用式(10)中的两个方程解出Rr。

根据对图4 的分析可知:如果已知车辆的侧向加速度ay,车辆在当前侧向加速度下,可以达到最大的纵向加速度或减速度,纵向动力性能最佳;相反,如果已知车辆的纵向加速度ax,车辆在当前纵向加速度下,可以达到最大的侧向加速度,侧向稳定裕度最大,稳定性最佳。而无论直线行驶还是弯道行驶,车辆的侧向稳定性都比纵向性能重要,应该优先得到保证。因此选择根据当前车辆的纵向加速度需求来决策分配关系,使车辆在保证当前纵向加速度的前提下,能够提供最大的侧向稳定裕度。

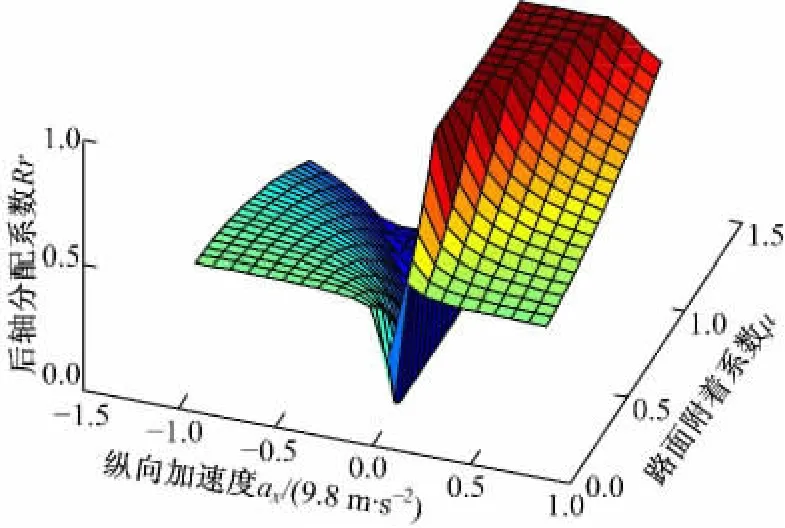

根据式(10),利用路面附着系数μ 和纵向加速度ax,求出后轴的驱动力和制动力的分配比Rr。ax可以通过纵向加速度传感器测量得到,μ 需要进行估计,这里假设两个状态都是已知的。可以画出不同路面附着系数下的后轴分配比Rr 与纵向加速度ax的关系图,如图5 所示。

图5 不同路面上的理想分配比Fig.5 Ideal distribution ratio on different road

从图5 中可以看出,驱动时后轮分配较多,制动时前轮分配较多。这与驱动时载荷向后转移,而制动时载荷向前转移的趋势是一致的。另外在驱动工况加速度较小时,尤其是在高附着路面上,Rr 为1,即驱动力全部分配给后轮,随着加速度增加逐渐向前轮分配。而制动工况减速度较小时,Rr 为0,即制动力全部分配给前轮,随着减速度增加逐渐向后轮分配。这与图4 中C 线是一致的,即加速度较小时,就按坐标轴分配,驱动时全部分配给后轮,制动时全部分配给前轮。图5 中的虚线为不同附着系数下的最大纵向加速度边界线,由于受路面条件的约束,所能达到的最大纵向加速度也必须在相应的范围内。

图6 理想分配比的三维图Fig.6 3D chart of ideal distribution ratio

为了进行实际应用,将分析出的理想分配方法做成三维图表,如图6 所示。根据路面附着系数和纵向加速度查表,可以实时动态分配前、后轴的驱动力和制动力。

4 仿真分析

为了进行仿真研究,建立了十自由度四轮驱动电动汽车车辆模型,包括车体模块、电机模块、电池模块、制动模块、轮胎模块、车轮模块、动态载荷模块以及悬架K&C 特性模块等。利用所开发的车辆模型,对前、后轴驱动力和制动力的分配方法进行仿真分析。仿真车辆模型的相关参数设置如下:整车质量M 为1230 kg;质心至前轴距离a为1.1954 m;质心至后轴距离b 为1.2446 m;质心高h 为0.55 m。

为了进行对比分析,分别对仅前轮驱动和制动,仅后轮驱动和制动,前、后轴平均分配,按扩展“I”曲线进行分配和理想分配这5 种典型的驱动力和制动力分配方式进行了仿真。

4.1 侧向稳定性仿真分析

车辆以恒定的加、减速度进行驱动或制动,方向盘固定,在车辆质心处施加一定强度的侧向风干扰力,这时车辆就会产生抵抗干扰的侧向力,如果侧向力不足以抵抗干扰,就会产生横摆,出现侧向偏移。车辆所能产生的最大侧向力越大,车辆抵抗干扰的能力越强,侧向偏移越小。在相同纵向加速度下,不同分配方式的车辆能够提供的侧向力不同,侧向偏移也就不同。对高、低附着路面不同工况下车辆的侧向稳定进行仿真分析,结果如图7 所示。

(1)高附着路面驱动工况:路面附着系数为0.8,纵向加速度约为0.25g,质心侧向干扰力为3 kN,方向为车辆坐标系Y 轴正方向,仿真结果如图7(a)(b)所示。从图中可以看出,理想分配方式和仅后轮驱动的分配方式轨迹重合,偏移距离最小;其次是平均分配方式;扩展“I 曲线”分配方式比平均分配偏移稍大;仅前轮驱动的分配方式偏移最大。因此理想分配方式和后轮驱动分配方式能够提供的侧向力最大,即在车辆行驶过程中保留的侧向稳定裕度最大,这两种分配方式下的车辆侧向稳定性最好。

设定纵向加速度约为0.25g,由前面理想分配方式的计算结果可知,这时后轮的分配比例为1,即是仅后轮驱动。因此,在高附着路面上车辆加速度不是特别大的情况下,理想分配方式基本与仅后轮驱动相同。

(2)高附着路面制动工况:路面附着系数为0.8,纵向减速度约为0.12g,侧向风干扰力为2 kN,仿真结果如图7(c)(d)所示。从图中可以看出,理想分配方式和仅前轮制动的分配方式轨迹重合,偏移距离最小;其次是平均分配方式和扩展“I”曲线分配方式;仅后轮制动的分配方式偏移最大。因此高附着路面制动工况时,理想分配方式和仅前轮制动的分配方式的车辆侧向稳定裕度最大。此时的纵向减速度较小,约为0.12g,后轮的分配比例为0,理想分配方式与仅前轮制动相同。

(3)低附着路面驱动工况:路面附着系数为0.3,纵向加速度约为0.1g,侧向风干扰力为1 kN,仿真结果如图7(e)(f)所示。从图中可以看出,理想分配方式的车辆侧向偏移距离最小;其次是平均分配方式和扩展“I 曲线”分配方式;仅后轮驱动的分配方式向反方向出现了较大偏移;仅前轮驱动的分配方式侧向偏移最大。因此低附着路面驱动工况时,仍然是理想分配方式下的车辆侧向稳定裕度最大。此时车辆加速度约为0.1g,理想分配算法决策出的前、后轴分配比,与仅后轴驱动的分配方式不再相同。

(4)低附着路面制动工况:路面附着系数为0.3,纵向减速度约为0.1g,侧向风干扰力为2 kN,仿真结果如图7(g)(h)所示。从图中可以看出:依然是理想分配方式的车辆侧向偏移距离最小;其次是仅前轮制动的分配方式;然后是扩展“I曲线”分配方式和平均分配方式;仅后轮制动的分配方式侧向偏移最大。因此低附着路面驱动工况时,理想分配方式下的车辆侧向稳定裕度也是最大。此时车辆减速度约为0.1g,理想分配算法决策出的前、后轴分配比,与仅前轮制动的分配方式不再相同。

在本节研究的各种工况中车辆的偏移方向不仅与侧向风干扰力方向有关,还与前后轮的侧滑顺序有关:按车辆坐标系的定义,如果前轮先侧滑则车辆会出现正方向的横摆角速度,导致车辆向Y 轴正方向偏移,即与侧向风干扰力方向一致;如果后轮先侧滑则车辆会出现负方向的横摆角速度,车辆向Y 轴负方向偏移,即与侧向风干扰力方向相反。影响车轮侧滑顺序的主要因素是车辆的载荷转移和驱动力、制动力的分配方式:车轮的载荷越小,分配的力越大,车轮越容易侧滑;反之车轮载荷越大,分配的力越小,车辆越不容易侧滑。本文的仿真工况中,由于各个工况中载荷转移情况的不同和各种分配方法的不同,导致了车轮侧滑顺序和车辆侧偏方向的不同。

图7 车辆稳定性仿真结果Fig.7 Vehicle stability simulation results

4.2 操纵特性仿真分析

首先设定某个车速,车辆按固定方向盘转角匀速行驶,计算此时的侧向加速度,根据稳态情况下侧向加速度ay与转弯半径R 的关系(见式(11))可以计算加速度为零时的转弯半径:

然后保持相同的方向盘转角不变,使车辆以恒定加、减速度进行加速或减速,当车辆达到设定车速时,测量此时的瞬态侧向加速度,便可以计算出当前加、减速度下车辆的转弯半径。车辆按不同的加、减速度行驶,便得到了转弯半径随加、减速度的变化曲线如图8 所示。转弯半径变化越小,车辆的操纵特性越好。

图8 车辆操纵特性仿真结果Fig.8 Vehicle handling characteristic simulation results

(1)高附着路面驱动工况:路面附着系数为0.8,车速为60 km/h,方向盘转角为20°,匀速时的侧向加速度为0.218g,转弯半径为130 m。车辆以不同的加速度加速到60 km/h,转弯半径的变化特性如图8(a)所示。从图中可以看出,在加速度小于0.23g 左右时,理想分配方式与仅后轮驱动方式的转弯半径变化曲线相同,变化很小,当加速度大于0.23g 后,理想分配方式依然可以保持较小的变化,而仅后轮驱动方式在0.32g 后转弯半径急剧减小,车辆出现失稳。其他3 种分配方式的转弯半径随着加速度的增加都迅速增大,其中平均分配变化较小,其次是扩展“I”曲线分配,变化最大的是仅前轮驱动的分配方式。因此在高附着路面驱动工况中,理想分配方式的转弯半径随加速度的增加变化最小,车辆的操纵特性最好。

(2)高附着路面制动工况:路面附着系数为0.8,车速为60 km/h,方向盘转角为10°,匀速时的侧向加速度为0.11g,转弯半径为250 m。车辆以不同的减速度减速到60 km/h,转弯半径的变化特性如图8(b)所示。从图中可以看出:在减速度大于-0.27g 时,理想分配方式与仅前轮制动的转弯半径变化曲线相同,变化很小;当减速度小于-0.27g 后,理想分配方式的转弯半径开始缓慢减小,仅前轮制动的继续增加。其他3 种分配方式的转弯半径随着减速度的增加都迅速减小,其中平均分配变化较小,其次是扩展“I”曲线分配,变化最大的是仅后轮制动的分配方式。因此在高附着路面制动工况中,依然是理想分配方式的转弯半径随减速度的增加变化最小,车辆的操纵特性最好。

(3)低附着路面驱动工况:路面附着系数为0.3,车速为40 km/h,方向盘转角为10°,匀速时的侧向加速度为0.05g,转弯半径为250 m。车辆以不同的减速度减速到40 km/h,转弯半径的变化特性如图8(c)所示。从图中可以看出:理想分配方式与仅后轮驱动方式的结果明显不同,理想分配方式的转弯半径缓慢增加,变化很小,而仅后轮驱动方式先是逐渐减小,在0.08g 左右后转弯半径急剧减小,车辆出现失稳。其他3 种分配方式的转弯半径随着加速度的增加都迅速增大,其中平均分配变化较小,其次是扩展“I”曲线分配,变化最大的是仅前轮驱动的分配方式。因此,在低附着路面驱动工况中,依然是理想分配方式的转弯半径随加速度的增加变化最小,车辆的操纵特性最好。

(4)低附着路面制动工况:路面附着系数为0.3,车速为40 km/h,方向盘转角为10°,匀速时的侧向加速度为0.045g,转弯半径为250 m。车辆以不同的减速度减速到40 km/h,转弯半径的变化特性如图8(d)所示。从图中可以看出,理想分配方式与仅前轮制动方式的结果明显不同,理想分配方式的转弯半径随减速度增加缓慢减小,而仅后轮驱动方式先是逐渐减小,在-0.06g 左右以后转弯半径急剧增大,车辆出现失稳。其他3 种分配方式的转弯半径随着减速度的增加都迅速减小,平均分配方式的转弯半径减小较慢,其次是扩展“I”曲线分配,仅前轮驱动的分配方式的转弯半径迅速增大。因此在低附着路面制动工况中,理想分配方式的转弯半径随减速度的增加变化最小,车辆的操纵特性最好。

5 结 论

从动力学稳定性的角度出发,根据轮胎摩擦圆原理,以前、后轴车轮同时达到附着极限为目标,推导出前、后轴驱动力和制动力的理想分配关系。利用四轮驱动电动汽车车辆模型进行了仿真分析,通过与其他典型分配方式的对比可以得出以下结论:

(1)在高、低附着路面上的驱动和制动工况中,与其他典型分配方式相比,本文所研究的四轮驱动电动汽车前、后轴驱动力和制动力理想分配方法,都可以使车辆在保证当前纵向加速度的前提下,保持最大的侧向稳定裕度,具有最好的侧向稳定性。

(2)理想分配方式下,车辆转弯半径随着加速度和减速度的增加变化最小,具有良好的操纵特性。

(3)本文研究的理想分配方法计算简单,对车辆状态信息的依赖程度小,便于在实际四轮驱动电动汽车控制系统中应用。

[1]郑宏宇,许文凯,刘宗宇,等.四轮独立驱动电动汽车再生制动控制策略[J].吉林大学学报:工学版,2013,43(3):590-594.Zheng Hong-yu,Xu Wen-Kai,Liu Zong-yu,et al.Control strategy for regenerative braking for four-wheel-drive electric vehicle[J].Journal of Jilin University(Engineering and Technology Edition),2013,43(3):590-594.

[2]孙大许,兰凤崇,陈吉清.基于I 线制动力分配的四驱纯电动汽车制动能量回收策略的研究[J].汽车工程,2013,35(12):1057-1061.Sun Da-xu,Lan Feng-chong,Chen Ji-qing.A study on the braking energy recovery strategy for a 4WD batter electric vehicle based on ideal braking force distribution(Curve I)[J].Automobile Engineering,2013,35(12):1057-1061.

[3]Ono E,Hattori Y,Koibuchi K.Vehicle dynamics integrated control for four-wheel-distributed steering and four-wheel-distributed traction/braking system[J].Vehicle System Dynamics,2006,44(2):139-151.

[4]Mokhiamar O,Abe M.How the four wheels should share forces in an optimum cooperative chassis control[J].Control Engineering Practice,2006,14(3):295-304.

[5]邹广才,罗禹贡,李克强.四轮独立电驱动车辆全轮纵向力优化分配方法[J].清华大学学报:自然科学版,2009,49(5):111-115.Zou Guang-cai,Luo Yu-gong,Li Ke-qiang.Tire longitudinal force optimization distribution for independent 4WD EV[J].Journal of Tsinghua University(Science and Technology),2009,49(5):111-115.

[6]余卓平,蒋炜,张立军.四轮轮毂电机驱动电动汽车扭矩分配控制[J].同济大学学报:自然科学版,2008,36(8):1115-1119.Yu Zhuo-ping,Jiang Wei,Zhang Li-jun.Torque distribution control for four wheel in-wheel-motor electric vehicle[J].Journal of Tongji University(Natural Science),2008,36(8):1115-1119.