基于遗传算法的混凝土泵车全局功率匹配

2015-06-13易小刚蒲东亮焦生杰

叶 敏,易小刚,蒲东亮,焦生杰

(1.长安大学 公路养护装备国家工程实验室,西安710064;2.三一重工股份有限公司 研究总院,长沙410100)

0 引 言

混凝土泵车是一种将混凝土泵的泵送机构、用于布料的液压卷折式布料臂架和支撑机构集成在汽车底盘上,集行驶、泵送和布料功能于一体的混凝土输送设备[1]。其工作过程可分为压实阶段、泵送阶段和换向阶段,相应负载成不均匀周期性变化。为了确保发动机的输出功率,混凝土泵车的常规控制模式均将发动机设定在额定转速点工作,此种工作方式虽然保证了动力的充足性,但往往却使发动机工作在油耗较高的转速区域,造成底盘动力系统的经济性能下降。

国内外许多研究机构和企业对水泥混凝土泵车节能技术进行了研究。典型代表是德国的普茨迈斯 特(PUTZMEISTER)公 司[2]自 主 研 发 的Ergonic systems 系统,该系统根据不同的底盘和柴油机特性,将混凝土泵车的泵送排量与柴油机转速联合调节,使发动机输出功率与液压泵的需求功率保持一致,实现发动机与液压泵的功率匹配。国内部分高校和企业也进行了混凝土泵的动力匹配研究[3-5],但其功率匹配仅以发动机燃油消耗率为约束条件,而对负载变化规律和液压系统效率未加考虑,泵车的整体效率有待于进一步提升。

根据目前国、内外混凝土泵车节能发展的趋势,本文从动力系统参数匹配的角度,通过试验台架对发动机和液压泵的经济性能进行测试,利用遗传算法对各部件工作点进行优化。以某型混凝土泵车为研究对象,对泵车动力系统节能技术进行了研究,以提高混凝土泵车的功率利用率、降低其能耗。

1 全局功率匹配方法

1.1 基于发动机燃油消耗率的功率匹配

混凝土泵车的动力来源于发动机,图1 为发动机万有特性曲线,从图中可以看出,发动机在每一个运行功率下,存在不同的转速和扭矩组合。但仅有一个最经济的工作点,就是等功率曲线(图1 中双曲虚线)和等油耗曲线(图1 中椭圆形实线)的切点,此时在满足负载功率消耗需求时燃油消耗率最低。将所有功率下的最经济工作点连起来,就形成了一条最佳燃油消耗率曲线(图1中S 线)。当发动机工作在最大功率或额定功率点时,生产效率最高,但燃油消耗也迅速增大;当发动机工作在最佳燃油消耗率曲线上时,经济性最好。由于在泵车的整个工作过程中,最大功率工作模式的工作时间所占比重并不大,这就要求在合理确定各工作模式的基础上,科学、合理地进行发动机与传动部件的匹配计算,调整发动机的工作转速点,使发动机在满足动力性输出的前提下,尽可能工作在经济油耗区,减少动力系统的功率损耗[6-8]。

图1 发动机万有特性曲线Fig.1 Engine universal characteristics curve

发动机输出转速和扭矩是随着液压泵的压力和流量变化的,而液压泵的压力和流量又取决于负载。混凝土泵车传动过程中,由传动关系可知发动机的输出扭矩Me与液压泵(变排量)的吸收扭矩Mb之间的函数表达式为:

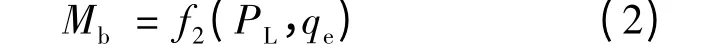

变量泵的负载特性表现为恒扭矩特性,变量泵扭矩Mb与外部负载压力PL及变量泵排量qe之间的函数表达式为:

综合式(1)(2)可得,发动机输出功率Pe与外部负载压力PL及变量泵排量qe及发动机转速ne之间的函数表达式为:

由式(3)可知:对应于一定的负载压力PL,改变变量泵排量qe或(和)发动机转速ne,均可满足负载的作业要求,但不同发动机转速和液压泵排量下,整机的燃油消耗不尽相同,存在优化组合问题。

1.2 基于发动机燃油消耗率和液压泵效率的全局功率匹配方法

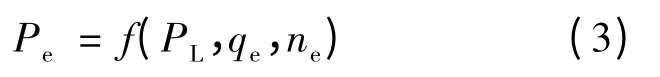

性能一流的发动机和液压泵,组合起来并不一定能保证性能一流的动力系统,其关键问题就是它们各自一流的优越性未能得到同时发挥。因此必须选择合适的系统结构和控制策略进行全局功率匹配,以充分发挥各部件的优越性,实现总体燃油消耗率最低。由图2 可知,在负载功率消耗为110 kW 时,基于发动机燃油消耗率进行功率匹配,则低速工作点n1的燃油经济性(195 g/(kW·h))优于高速工作点n2的燃油经济性(200 g/(kW·h))。综合考虑发动机燃油消耗和液压泵效率进行功率匹配,则工作点n2的总油耗约为246 g/(kW·h),反而小于工作点n1的总油耗(250 g/(kW·h))。可见单考虑发动机燃油消耗率进行功率匹配,系统的整体效率未必最佳。因此需以发动机燃油消耗率和液压泵效率为约束条件,对系统总效率进行优化,通过恰当的功率匹配方法使发动机保持在最佳经济区工作的同时也使液压泵工作于高效率区。

图2 不同工作点总体效率对比Fig.2 Comparison of whole efficiency of different work condition

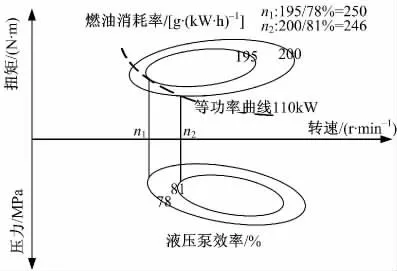

全局功率匹配的目标是在保持系统动力性和满足作业要求的前提下,基于负载概率分布,以负载消耗功率和作业要求作为优化系统的输入,通过组合优化算法输出发动机转速和液压泵排量,使发动机和液压泵尽量同时工作在高效区,实现系统效率的全局最优,结构示意图如图3 所示。

图3 全局功率匹配示意图Fig.3 Schematic of global power match

2 水泥混凝土泵车全局功率匹配

针对混凝土泵车进行了全局功率匹配方法的应用研究,泵车、发动机和液压泵参数如表1 所示。

表1 泵车、发动机及液压泵参数表Table 1 Parameters of the vehicle,engine and hydraulic pump

2.1 负载压力和流量概率分布

为了揭示负载分布的特征和规律,对泵车在实际建筑工地(混凝土标号为C30)和桥梁工地(混凝土标号为C60)液压泵的压力和流量分布进行了统计分析[9-11]。通过数据采集仪采集的微观尺度的压力波形如图4 所示,分别对应C30 混凝土和C60 混凝土施工工况。为了能清楚地反映负载压力的特征,对泵车工作实际压力数据进行了统计分析,分析结果如表2 所示。泵车在某建筑工地施工作业时,负载压力为14 ~18 MPa 的概率超过了45%,中压分布较多,负载压力为6 MPa以下的概率为30%。桥梁工地液压系统的最大压力增至30 MPa,且绝大部分为中高压,负载压力为25 MPa 以上的概率为50%。从建筑工地和桥梁工地两种压力的概率分布可得出:①高压分布的概率与负载阻力息息相关:水泥混凝土标号越大,阻力越大,高压分布增多;标号越小,阻力越小,中低压分布较多。②系统基本不出现低压大排量和高压小排量工作点。节能降耗应主要针对概率密度分布比较大的工况,即负载压力为14 ~20 MPa 的工况进行研究,相应进行发动机、液压泵和传动系统的设计及选型,可以有效地提高泵车的总体能源利用率。

图4 不同施工工况负载特征Fig.4 Load characteristics of different working condition

表2 不同施工工况的宏观尺度压力Table 2 Pressure of different working condition

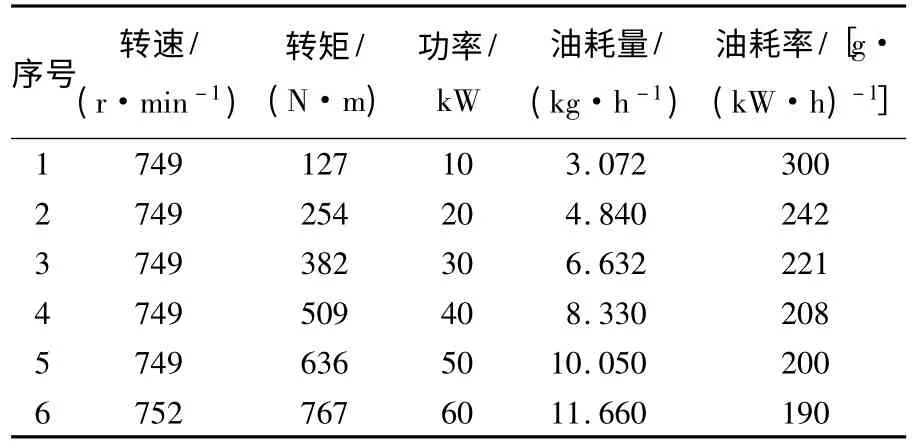

2.2 发动机燃油消耗率模型

利用台架试验测试发动机的负荷特性,绘制出发动机燃油消耗率随发动机扭矩、转速变化的二维等值线图,即发动机的万有特性模型[12-14]。台架功率起始值为10 kW,每次递增10 kW,直到该转速下的外特性最大输出功率值。转速从700 r/min 增至2000 r/min,每隔50 r/min 做一条负荷特性曲线。每个工况点重复3 次,每次测试5 min,测试结果取平均值,发动机试验所测的部分燃油消耗率如表3 所示。

表3 发动机负荷特性部分试验数据Table 3 Experiment data of the engine load characteristics

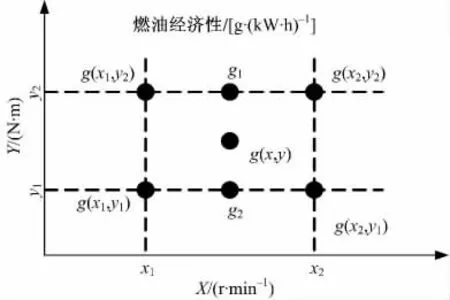

对于发动机万有特性的建模,目前主要有两种方法:①根据试验所得数据列成矩阵来描述,计算时编写插值函数提取;②曲面拟合的方法。曲面拟合法应用方便、速度快,但拟合误差较大,特别是针对复杂曲面,且有可能引起其系数矩阵出现病态。而插值法的特点则是精度较高,适用于各种曲面,其精度的高低则取决于数据点的疏密程度。本文采用插值法,且将数据选取点尽量选密,从而真实地反映发动机万有特性的局部特点。如图5 所示,在计算中采用二元拉格朗日插值法,计算任意一点g(x1,y2)处的燃油消耗率,可通过式(4)插值计算。

式中:x 为转速n;y 为转矩T;g(x,y)为燃油消耗率。

图5 二维拉格朗日插值原理图Fig.5 Schematic of two dimensional Lagrange interpolation

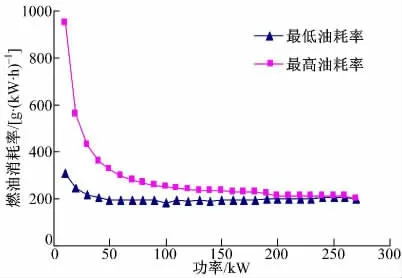

通过插值法绘制的发动机燃油消耗率随速度和扭矩变化的等值线图如图6 所示,图中点划线为发动机的基带(转速[850 1400]r/min,扭矩[800 1300]N·m),此区域内发动机的燃油消耗率小于200 g/(kW·h)。如果发动机工作时其转速和扭矩落于基带内,则系统具有较佳的燃油经济性;如果合理设计分动箱传速比或采用无极变速使发动机大部分工况点落于基带内,则泵车的总体能源利用率将大幅提升。依据发动机万有特性,分别找出等功率下燃油消耗率的极大值和极小值,可以分析出相同功率输出在不同转速时的油耗情况及节省空间。由图7 可知,柴油机在小功率负荷工况下节油的空间较大,最大可达67%,大功率负荷工况节油空间较小,在功率为200 kW 以上时节油空间小于5%。

图6 发动机燃油消耗率曲线Fig.6 Fuel consumption curve of the engine

图7 柴油机等功率下油耗曲线Fig.7 Fuel consumption curve of engine with same power output

2.3 液压泵效率模型

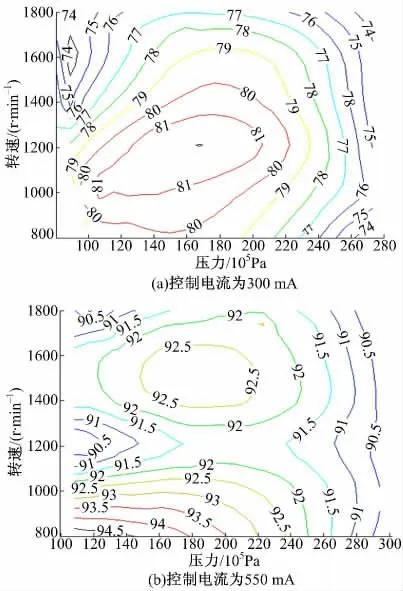

通过液压泵试验台测试泵车主液压泵效率随泵出口压力、转速、排量的变化关系。采用多维拉格朗日插值法对试验数据进行拟和,绘制出不同排量下,泵效率随转速、压力的等值线图如图8 所示。由图8 可见,在控制电流为300 mA(泵排量比为25%)和控制电流为550 mA(泵排量比为87%),泵的高效区位于左下角,即压力为[10 20]MPa、速度为[800 1300]r/min。合理的功率匹配方案应使液压泵大多数工况点落在高效区内。

图8 液压泵效率等值线图Fig.8 Contour of the hydraulic pump efficiency

2.4 基于遗传算法的全局功率匹配

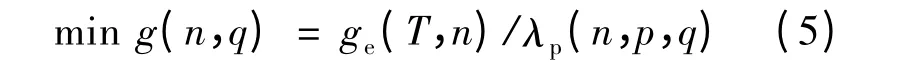

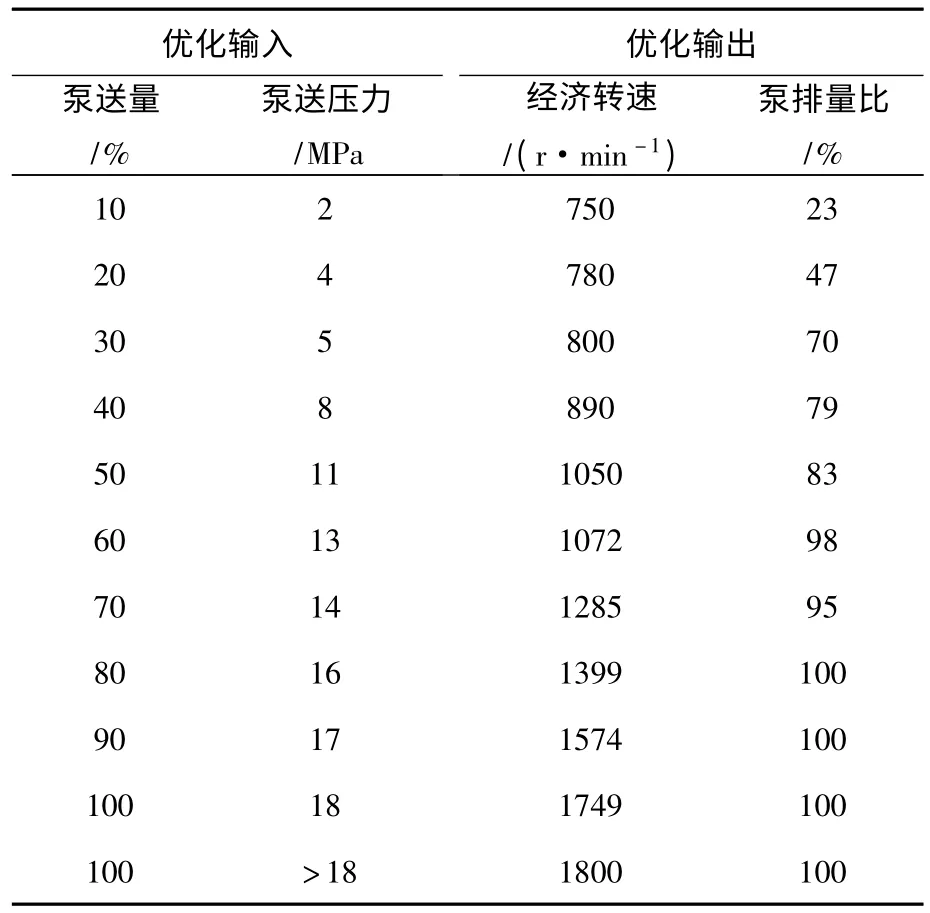

全局功率匹配的目标是依据负载概率分布、发动机燃油消耗和液压泵效率,对不同的系统输入,在不同的发动机转速和液压泵排量下输出使整体燃油消耗率最低的工作点的相关参数[15-17]。总体燃油经济性以发动机转速和液压泵排量作为参数。优化输入为泵送作业要求所需的流量Q和主液压泵的压力P,而优化输出为发动机转速n 和液压泵排量q,即在给定负载概率分布(Pi,Qi)的条件下,优化出使全局燃油消耗率最小的系统输出(ni,qi),优化目标为:

建立发动机和液压泵总体经济性数学模型的约束条件为:

各优化变量为:

基于负载概率分布、发动机燃油消耗率和液压泵效率的全局功率匹配经济性参数优化是混合变量的非线性复杂优化问题。通过分析对比几种优化方法,结合待研究问题的特点,采用遗传算法对经济性数学模型(在优化领域又称为目标函数)进行组合优化。遗传算法是一种具有宏观生物进化意义的仿生算法。与传统的经典优化方法相比,该方法不是从搜索空间的一个初始点开始的单点迭代搜索,而是从一个点群开始的全局寻优,在搜索信息上,该方法不需要函数的梯度信息和导数值,直接以目标函数就可以确定其搜索方向和搜索范围,且有并行性和高效率特点。基于遗传算法的混凝土泵车全局功率匹配过程为:

(1)编码。在应用遗传算法之前,需要首先确定编码方法。编码是把问题的可行解从其解空间转化到遗传算法所能处理的搜索空间的过程。编码方法在很大程度上决定了如何进行群体的遗传运算以及遗传进化运算的效率。常用的编码方法有二进制编码、浮点数编码和符号编码等。

(2)适应度函数。适应度用于评价群体中各个体在优化计算中有可能达到或接近最优解的优良程度。显然,适应度高的个体被保留的概率就大。用来度量适应度高低的关系式即为适应度函数。

(3)选择。选择的目的是从当前群体中选出优良的个体,使它们有机会作为父代为下一代繁殖子孙。选择操作是建立在对个体适应度进行评价的基础上,选择操作就是确定如何从父代群体中按某种方法选取哪个个体遗传到下一代群体中。常用的选择方法有比例选择、最优保存策略、无回放随机选择、排序选择和随机联赛选择等。本文选用最优保存策略,即当前群体中适应度最高的个体不参与交叉运算和变异运算,而是用它来替换掉本代群体中经过交叉、变异等遗传操作后所产生的适应度最低的个体,从而防止遗传操作对适应度最好个体的破坏。本文选择函数参数为0.08。

(4)遗传。用于从旧群体中产生出新的种群。包括交叉和变异两种操作。交叉操作以交叉概率交换群体中随机搭配成对两个体的部分染色体,从而产生出新的个体,新个体组合了父辈个体的特性。变异操作以变异概率改变从群体中随机选择出的个体的某些基因值,它能有效避免局部最优。本文中,交叉算子综合使用了算术交叉和简单交叉,即在每一代的计算中,先进行算术交叉,再进行简单交叉,以提高群体的多样性。与交叉操作类似,变异也综合使用了边界变异、均匀变异和非均匀变异。这种对各种算子的综合使用能充分发挥各算子的优势,同时弥补其不足。本文交叉算子参数为[10,10],变异算子参数为[200,21003,200]。

(5)重复步骤(2)~(4),直到满足终止条件,并以进化过程中所得到的具有最大适应度的个体作为最优解输出,结束计算。本文进化代数为100。

将建筑工地和桥梁工地负载概率分布进行汇总,重合叠加部分依概率进行取舍,即建筑工地有泵送压力为4 MPa 的工况点,同样桥梁工地也具有泵送压力为4 MPa 的工况点,取工况点概率值较大点作为优化输入,得到整个负载概率分布空间。遗传算法优化结果如表4 所示。而在实际施工过程中,对于中间输入点,则参照式(4)多维拉格朗日插值法进行求取,并对输出结果进行平滑处理。如出现泵送排量为25%,泵送压力为5 MPa 的工况点时,根据表4 输出的控制目标为:发动机转速为800 r/min、液压泵排量为36%。

表4 遗传算法优化输入输出表Table 4 Input and output tables of the GA

3 试 验

为了验证全局功率匹配方案的有效性,通过泵车打水试验进行节能效果对比。在泵车输送管上加装可调节流弯管,模拟泵送负载工况,调节节流口开度,设定负载压力。在主液压泵出口加装压力传感器,检测系统的负载压力。测试泵车在10%~100%不同泵送量下的5 min 燃油消耗,记录实际的泵送次数,利用数据采集仪记录柴油机的转速和液压系统的压力。结合液压泵排量和发动机转速计算液压泵的输出流量。为避免温度对油耗测量结果的影响,采用称重法而非容积法测量油耗。对发动机油路进行改装,将泵车底盘柴油机与油箱相连的进、回油管拔出,将油管接入泵车外的油桶内,将油桶吊起悬挂于称重传感器上,如图9 所示。当工况稳定时,开始记录称重传感器的数值,5 min 后再次记录数值,计算不同泵送排量下的油耗量。

图9 混凝土泵车节能油耗试验Fig.9 Experiment of fuel consumption of truckmounted concrete pump

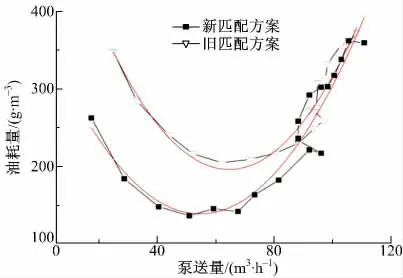

3.1 新、旧匹配方案对比分析

图10 为新、旧匹配方案下柴油机转速和泵排量对比图,由图10 可知,在相同工况下旧匹配方案下柴油机转速在泵送量为67%以下为恒定值,新匹配方案在泵送量为0 ~67%时柴油机转速比旧模式低,呈递增趋势,当泵送量超过67%时,两种匹配方案下柴油机输出转速几乎相同,这说明在大泵送量工况下为了满足作业要求,柴油机需要工作在高转速区域,输出大功率;在小泵送量工况下,面对同种作业要求新匹配方案柴油机转速比旧匹配方案低,可以有效地降低发动机燃油消耗。旧匹配方案下液压泵开度在泵送量为0 ~67%时单调递增,且与转速的控制相对应,以满足系统流量需求;在新匹配方案下液压泵开度随转速的变化而变化,液压泵的开度不再是单一递增的,而是随着柴油机转速的变化而呈不同曲线,相比旧匹配方案下液压泵开度的变化,新匹配方案下液压泵开度的控制更为合理,更多处于大排量高效区。新匹配方案下,发动机转速和液压泵排量更多地工作于高效区。图10 中出现的拐点是由于液压泵的恒功率特性而导致的,匹配方案可进一步优化,确保输出目标的单调性。

图10 新、旧匹配方案下柴油机转速和泵排量随泵送量变化曲线Fig.10 Corves of both engine velocity and pump displacement varying with puming volume under new and old power matching methods

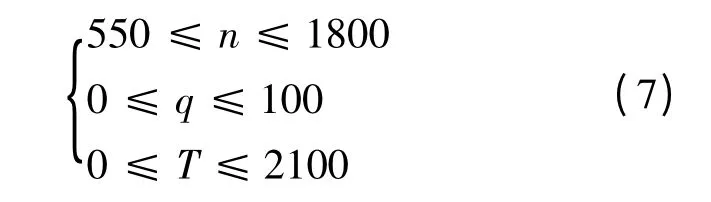

3.2 节能效果对比试验

混凝土泵车经济性及能耗评价指标主要为单位小时的油耗量、相同燃油下的工程量和相同时间内的工程量。从市场的角度而言,这些指标所反映的多、快、好、省的程度直接代表了用户的真正需求。图11 为新、旧控制方案下某种底盘泵车现场节能测试数据。

图11 新、旧控制策略燃油消耗率对比图Fig.11 Comparison diagram of fuel consume rate under new and old control methods

常规对比方案为点与点工况进行对比。将泵送排量设定为固定值后,调节节流弯管节流口使新、旧匹配方案在相同排量下的液压泵压力调节一致,但此种方法存在相当大的难度、且调节时间长。另外由于系统压力采用压力表显示,显示精度有限。本文采用综合油耗率进行对比。由于液压泵和发动机效率的连续性,基于泵车的数学物理特性可推断,系统的总体燃油消耗率与泵送次数的关系应为连续光滑曲线。本文采用二次拟合对试验数据进行拟合,而曲线与x 轴围成的面积则与泵送单位立方混凝土所需比油耗成正比。

对离散数据点进行多项式拟合,新匹配方案的油耗曲线和旧匹配方案的油耗曲线拟合函数分别为:

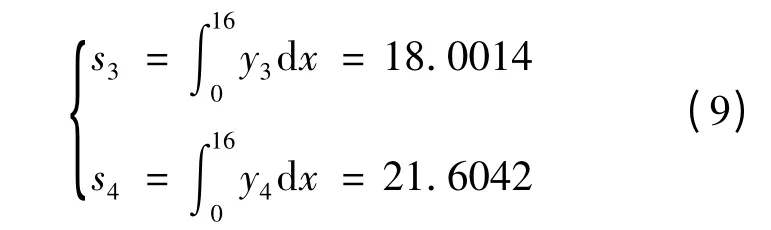

对拟合曲线函数做定积分,求得新、旧匹配方案的全工况油耗情况为:

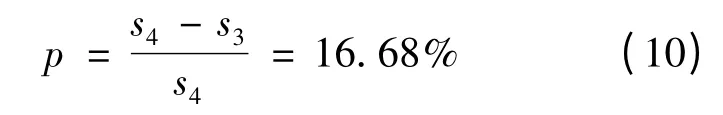

相对节油率为:

试验结果计算表明:在泵车最常用的泵送量(10 ~80 m3/h)的区域内,新匹配方案节能效果显著,节油率可以达到22%~46%,泵车综合节油率为16%。

4 结 论

在保持系统动力性和满足作业要求的前提下,基于负载概率分布,以负载消耗功率和作业要求作为优化系统的输入,通过组合优化算法输出发动机转速和液压泵排量,使发动机和液压泵尽量同时工作在高效区,实现系统效率的全局最优。

(1)混凝土泵车节能降耗应主要针对概率密度分布大的工况(即负载压力为14 ~20 MPa 的工况)进行研究。

(2)发动机工作时其转速和扭矩落于基带内(转速[850 1400]r/min,扭矩[800 1300](N·m)),则系统具有较佳的燃油经济性。

(3)在300 mA 控制电流下(泵排量比为25%)和550 mA 控制电流下(泵排量比为87%),泵的高效区位于图8 的左下角,即压力为[10 20]MPa、速度为[800 1300]r/min。

(4)混凝土泵车新、旧功率匹配方案油耗对比试验结果表明,在泵车最常用泵送量10 ~80 m3/h 的区域内,泵车节能效果显著,节油率可以达到22%~46%,泵车综合节油率为16%。

[1]陈庚顺.现代混凝土泵车的发展趋势[J].丹东纺专学报,2005,12(2):66-68.Chen Geng-shun.Developing trend of modern concrete pump vihicle[J].Journal of Dandong Textile College,2005,12(2):66-68.

[2]滕然伟.混凝土泵智能控制系统的研究与设计[D].武汉:华中科技大学机械科学与工程学院,2005.Teng Ran-wei.Research and design for the intelligent control of a concrete pump[D].Wuhan:School of Mechanical Science and Engineering,Huazhong University of Science and Technoogy,2005.

[3]李天宇,赵丁选,康怀亮,等.并联式混合动力装载机的参数匹配[J].吉林大学学报:工学版,2013,43(4):916-921.Li Tian-yu,Zhao Ding-xuan,Kang Huai-liang,et al.Parameter matching of paraller hybrid power loaders[J].Journal of Jilin University (Engineering and Technology Edition),2013,43(4):916-921.

[4]揭琳锋,李悦,刘洪庆,等.混凝土泵车泵送作业节能控制策略[J].工程机械,2010,41(12):20-23.Jie Lin-feng,Li Yue,Liu Hong-qing,et al.An energy saving control strategy for pumping operation of concrete pump trucks[J].Construction Machinery and Equipment,2010,41(12):20-23.

[5]李仲兴,王申旭,江洪,等.混凝土泵车动力系统功率节能匹配的研究[J].机械设计与制造,2011(6):76-78.Li Zhong-xing,Wang Shen-xu,Jiang Hong,et al.Research on power-matching of energy-saving for power system of the concerete pump truck[J].Machinery Design&Manufacture,2011(6):76-78.

[6]徐礼超,葛如海,常绿.典型工况下装载机液压系统载荷时间历程的制取方法[J].农业工程学报,2012,28(6):57-62.Xu Li-chao,Ge Ru-hai,Chang Lü.Acquisition method of load time course of loader hydraulic system under typical operating conditions[J].Transactions of the Chinese Society of Agricultural Engineering,2012,28(6):57-62.

[7]胡仕成,刘晓宏,王祥军,等.基于功率匹配的水平定向钻节能控制系统研究[J].郑州大学学报:工学版,2012,33(2):107-111.Hu Shi-cheng,Liu Xiao-hong,Wang Xiang-jun,et al.Study on energy-saving control system of horizontal directional drilling based on power match[J].Journal of Zhengzhou University(Engineering Science),2012,33(2):107-111.

[8]曾育平,曾发林,王超,等.混凝土泵车节能控制方法研究[J].工程机械,2010,41(4):20-24.Zeng Yu-ping,Zeng Fa-lin,Wang Chao,et al.Research of energy-saving control methods for concrete pump trucks[J].Construction Machinery and Equipment,2010,41(4):20-24.

[9]王佳茜,万梁,陈祺.混凝土泵车节能技术研究[J].建设机械技术与管理,2012(6):98-101.Wang Jia-qian,Wan Liang,Chen Qi.Research on the energy saving technology of the truck mounted concrete pump[J].Product﹠Technology,2012(6):98-101.

[10]马云.混凝土泵车动力系统功率节能匹配的研究[J].科技与企业,2012(14):299.Ma Yun.Research on power-matching of energy-saving for power system of the concerete pump truck[J].Science-Technology Enterprise,2012(14):299.

[11]王婷婷,陈潇凯,林逸.车辆混合动力系统不确定性传播与参数优化[J].农业机械学报,2013,44(8):21-26.Wang Ting-ting,Chen Xiao-kai,Lin Yi.Uncertainty propagation and parameter optimization of power system in hybrid electric vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(8):21-26.

[12]高峰,于洪光,柳桂国.交变负载下工程柴油机液压转矩均衡控制模型及试验研究[J].机械工程学报,2012,48(18):160-165.Gao Feng,Yu Hong-guang,Liu Gui-guo.Modeling and experimental study on hydraulic torque compensation control system for diesel engine under the alternating load[J].Journal of Mechanical Engineering,2012,48(18):160-165.

[13]吴金桃.工程机械液压系统功率匹配及控制技术研究[J].山西建筑,2008,34(18):355-356.Wu Jin-tao.Situation of hydraulic system power matching and control in construction machinery[J].Shanxi Architecture,2008,34(18):355-356.

[14]沈千里.工程机械液压系统功率匹配及控制技术研究[D].长春:吉林大学机械科学与工程学院,2005.Shen Qian-li.Research of the hydraulic system power optimized matching and control technique in construction machinery[D].Changchun:College of Mechanical Science and Engineering,Jilin University,2005.

[15]Yasutaka T,Kenichiro N.Engine speed control system for construction machine[P].US Patent:6176126B1,2001-01-23.

[16]Shang Tong-lin.Improving performance of an energy efficient hydraulic circuit[D].Canada:University of Saskatchewan,2004.

[17]He Qing-hua,Hao Peng,Zhang Da-qing.Modeling and parameter estimation for hydraulic system of excavator's arm[J].Journal of Central South University of Technology,2008,23(6):382-386.