电液换向阀出厂试验研究

2015-06-12吕永福金侠杰张平平邢科礼

□ 吕永福 □ 金侠杰 □ 张平平 □ 邢科礼

1.上海大学 机电工程与自动化学院 上海 200072

2.宁波中意液压马达有限公司 浙江宁波 315208

电液换向阀是电磁换向阀和液控换向阀的组合,它主要用于流量较大(超过60 L/min)的场合,一般用在高压大流量系统中[1]。在电液换向阀的生产装配过程中,难免会出现阀体加工后内孔有毛刺、清洗不干净、阀芯装反、阀芯轴向尺寸偏长或偏短、弹簧太硬、电磁铁铁芯接触不良等现象。因此,为保障产品质量,电液换向阀的出厂试验是非常必要的。笔者研制的电液换向阀试验台,在试验时对阀芯机能、先导机型等做了针对性的判断,以避免电液换向阀出厂时阀芯装错、螺堵漏堵或多堵的情况发生。

1 电液换向阀的工作原理

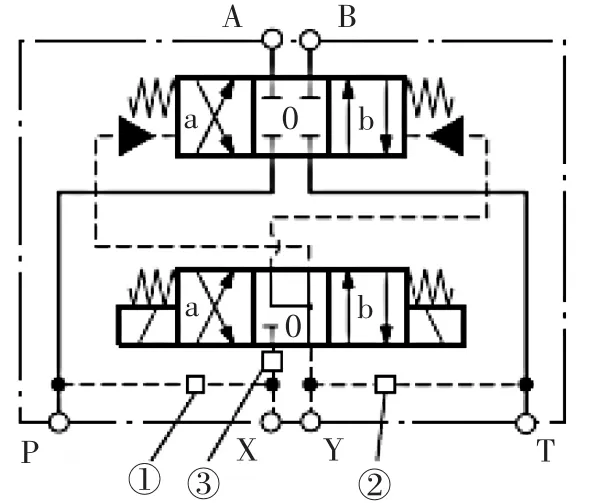

如图1所示,在实际使用中,根据先导机型的不同,可以将电液换向阀分为4种不同的形式:内控内泄式 (①、②处无堵头)、内控外泄式(①处无堵头、②处有堵头)、外控内泄式(①处有堵头、②处无堵头)、外控外泄式(①、②处有堵头)。

当左端(或右端)电磁铁通电,先导阀换向,使先导油进入主阀的左腔(或右腔),主阀另一弹簧腔通过先导阀换向与油箱接通。至此,主阀换向到左位 (或右位),实现执行元件某一个方向的工作;电磁铁失电,先导阀和主阀都在各自复位(对中)弹簧的作用下回到各自中位上。

▲图1 电液换向阀等效原理示意图

2 测试液压系统

根据电液换向阀的出厂试验要求,设计测试液压系统原理如图2所示,液压系统主要由动力供油单元、负载模拟单元、泄漏测试单元、吹气排油单元和先导供油单元等组成。

动力供油单元由两台定量柱塞泵加变频电机组成,通过变频调速改变泵的输出流量以满足不同型号的被试阀对不同测试流量的要求;负载模拟单元采用桥式比例加载回路[2],为被试阀A、B口建立压差,模拟不同的工作负载;泄漏测试单元可以分别测量被试阀左、中、右位的内泄漏量;在测试结束后,被试阀内往往会残留不少的油液,这样会造成很大的浪费,为解决这个问题,系统专门设计了吹气排油单元,试验结束后,回路中可以分别对被试阀P、A、B、T口通入压力为5 bar(1 bar=0.1 MPa)的气体将被试阀内的油液全部排出;先导供油单元可以为外控式的被试阀提供先导控制油。

3 出厂试验内容及方法

根据JB/T10373-2002《液压电液动换向阀和液动换向阀》机械行业标准和厂家的要求,电液换向阀出厂试验内容有:先导电磁铁测试、阀芯中位机能测试、先导机型测试、阀芯换向性能测试和泄漏测试。

3.1 先导阀电磁铁测试

为了防止电磁铁线圈装配错误或电磁铁铁芯接触不良,需要对电磁铁进行测试。进行电磁铁测试时测试电压为额定电压的87%,用电流传感器测量流过线圈的电流,再输出给采集卡,由计算机测控软件自动判断电磁铁的线圈电流是否正常。电磁铁测试必须在室温下进行,以免线圈通电后因发热而引起电流变化。

▲图2 液压系统原理图

表1 P口单独加压的压力数据范围/MPa

3.2 阀芯中位机能测试

为了防止阀芯装错或阀芯尺寸过长导致阀中位机能不正常现象的发生,出厂前需要对被试阀进行中位机能测试。阀芯中位机能测试采取的方法是将系统压力调节至12 MPa,初始状态时被试阀4个口的进出油球阀全部处于关闭,测试时单独依次打开P口进油球阀14.2、A口进油球阀14.3、B口进油球阀14.4,其余3个口的进出油球阀关闭,等待5 s,通过测试系统软件采集分析4个口的压力值,从而自动判断被试阀的中位机能。被试阀单独从P口加压能判断出的中位机能及其压力数据,见表1;被试阀单独从A口加压能判断出的中位机能及其压力数据,见表2;被试阀单独从B口加压能判断出的中位机能及其压力数据,见表3。

3.3 先导机型测试

先导机型测试主要针对电液换向阀的出厂试验,其目的是为了检测先导流道及堵头是否安装正确。在保证其它油口处于截止的条件下,从被试阀的X口通入一定的压力油,同时测试系统软件采集分析被试阀P口和X口的压力。若P口有压力且等于X口的压力,则先导机型为内控式(先导控制油由内部P口提供);若P口无压力,则先导机型为外控式(先导控制油由外部控制油路提供)。压力卸掉后,再从被试阀的Y口通入一定的压力油,同时测试系统软件采集分析被试阀T口和Y口的压力,若T口有压力且等于Y口的压力,则先导机型为内泄式(先导控制油从主阀T口排回油箱);若T口无压力,则先导机型为外泄式(先导控制油从Y口排回油箱)。

表2 A口单独加压的压力数据范围/MPa

表3 B口单独加压的压力数据范围/MPa

3.4 阀芯换向性能测试

为了检测被试阀是否存在阀芯装反或卡阀现象,需要进行换向性能测试。将模拟负载压力调节至20.7 MPa,系统流量根据具体被试阀不同阀芯要求的试验流量进行设置,然后根据被试阀的先导机型形式选择是否开启控制泵,如果开启控制泵,那么控制油的压力最小不低于4.5 bar,先导阀的T口压力不得高于210 bar。再通过测试系统软件控制被试阀先导阀的电磁铁通电和断电,连续动作10次以上,同时采集分析被试阀P口、A口、B口、T口的压力变化,从而自动判断被试阀换向和复位是否正常,操作人员也需要检查被试阀换向过程中是否存在异响或异常振动现象。

3.5 泄漏测试

为了检测阀体和阀芯的配合精度是否满足要求,需要对被试阀进行泄漏测试。被试阀的中位和工作位都要求进行测试,首先根据被试阀的形式给被试阀的P口或工作口(A口或B口)施加额定工作压力或规定的测试压力,然后根据被试阀不同的机能和结构,分别从A口、B口、T口测量被试阀在不同位置时的内泄漏量。在测量内泄漏前,被试阀需连续进行换向动作10次以上,并将管路中的油液排出,稳定后再进行内泄漏量测量。

4 计算机辅助测试(CAT)系统

试验台计算机辅助测试系统结构组成如图3所示,在测试系统中,压力、流量等试验数据通过数据采集卡传输到计算机后,经过测试软件处理分析后输出测试结果。

▲图3 测试系统结构组成图

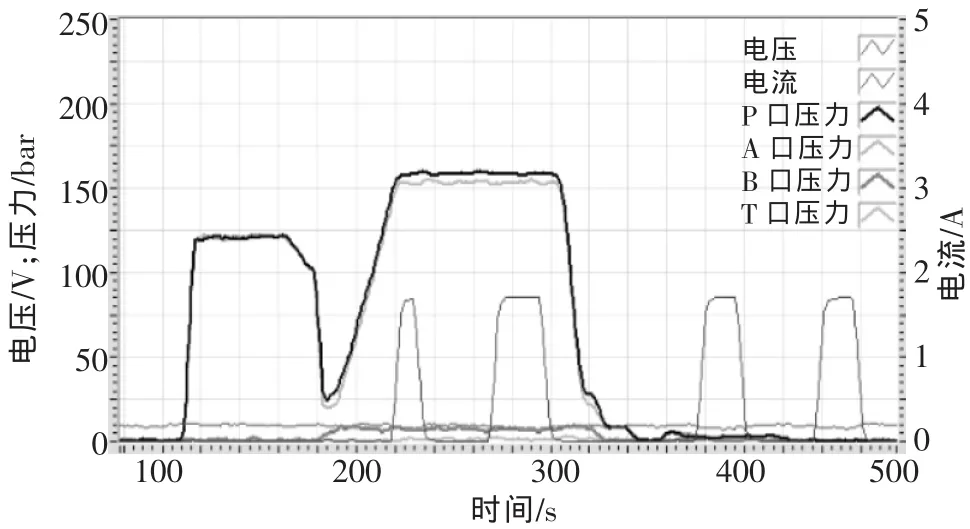

▲图4 阀1换向性能测试压力曲线图(不正常)

▲图5 阀2换向性能测试压力曲线图(正常)

测试系统软件采用美国国家仪器公司的产品LabVIEW 11.0,按软件编写规范编写,LabVIEW是基于图形化编程的语言,具有高效、灵活、强大的编程能力及可视化编程环境等特点[3]。软件通过人机交互界面与用户进行交流,可分为数据显示、参数设置和试验操作等部分,完全可实现全自动测试功能,测试结束后可对试验数据进行自动保存、打印、查询[4]等,充分保证了测试的方便性和可靠性。

5 试验结果分析

在电液换向阀出厂试验过程中,出现的不正常现象有电磁铁电流不对、阀换向有冲击振动、阀无换向动作、泄漏量偏大等。图4和图5所示为同一种型号阀换向性能测试时的压力曲线图,图4所示的阀在电磁铁得电时,阀芯不动作,阀没有正常换向,图5所示的阀在电磁铁得电时,阀芯动作,阀换向正常。现将上述各现象产生的原因和解决方法总结如下。

(1)电磁铁电流不对、噪声大。

产生原因:①供电电压过低或过高;②铁芯接触面不平;③铁芯表面有油污或异物;④分磁环断裂[5]。

解决方法:①重新调整供电电压;②更换铁芯;③清洁铁芯表面;④更换分磁环。

(2)换向时有冲击、振动。

产生原因:①阀芯移动速度太快;②电磁铁的紧固螺钉松动。

解决方法:①调节阻尼器;②加防松垫并拧紧螺钉。

(3)无换向动作或换向时有时无。

产生原因:①阀体内有毛刺;②阀体内有异物,清洗不干净;③阀体或阀芯加工尺寸有偏差。

解决方法:①去毛刺;②重新清洗;③更换阀芯或阀体。

(4)泄漏量偏大。

产生原因:①阀芯和阀体配合间隙过大;②阀体和阀芯同轴度或形状度不好。

解决方法:①调整阀体或阀芯加工尺寸;②调整阀体或阀芯的加工精度。

6 结论

本文设计的液压测试系统能完全满足电液换向阀的出厂试验要求,在各项测试项目中,对电液换向阀的综合性能给出了非常直观的显示,并经过实际应用证明测试数据稳定可靠,操作方便;通过对不合格产品的分析总结,可为提高产品的质量提供重要的参考,非常具有实际应用价值。

[1] 孙成通.液压传动[M].北京:化学工业出版社,2001.

[2] 路甬祥.液压气动技术手册[M].北京:机械工业出版社,2005.

[3] 姚连杰,郑昌祥,毕伟,等.基于PLC和LabVIEW的液压式定重装载监控系统设计[J].工矿自动化,2012,2(2):90-92.

[4] 林静,林振宇,郑福仁.LabVIEW虚拟仪器程序设计从入门到精通[M].北京:人民邮电出版社,2010.

[5] 王小传,连理枝.电磁铁的结构、参数和常见的故障现象[J].机电工程,2003,20(3):52-54.