套管滑套外管的加工

2015-06-12刘永恒吴永胜韩让平马卫平

□ 刘永恒 □ 吴永胜 □ 韩让平 □ 马卫平

1.长庆油田公司 机械制造总厂 西安 710201

2.长庆石油勘探局 教育培训中心 西安 710021

3.延长石油股份公司 井下作业工程部 陕西延安 716001

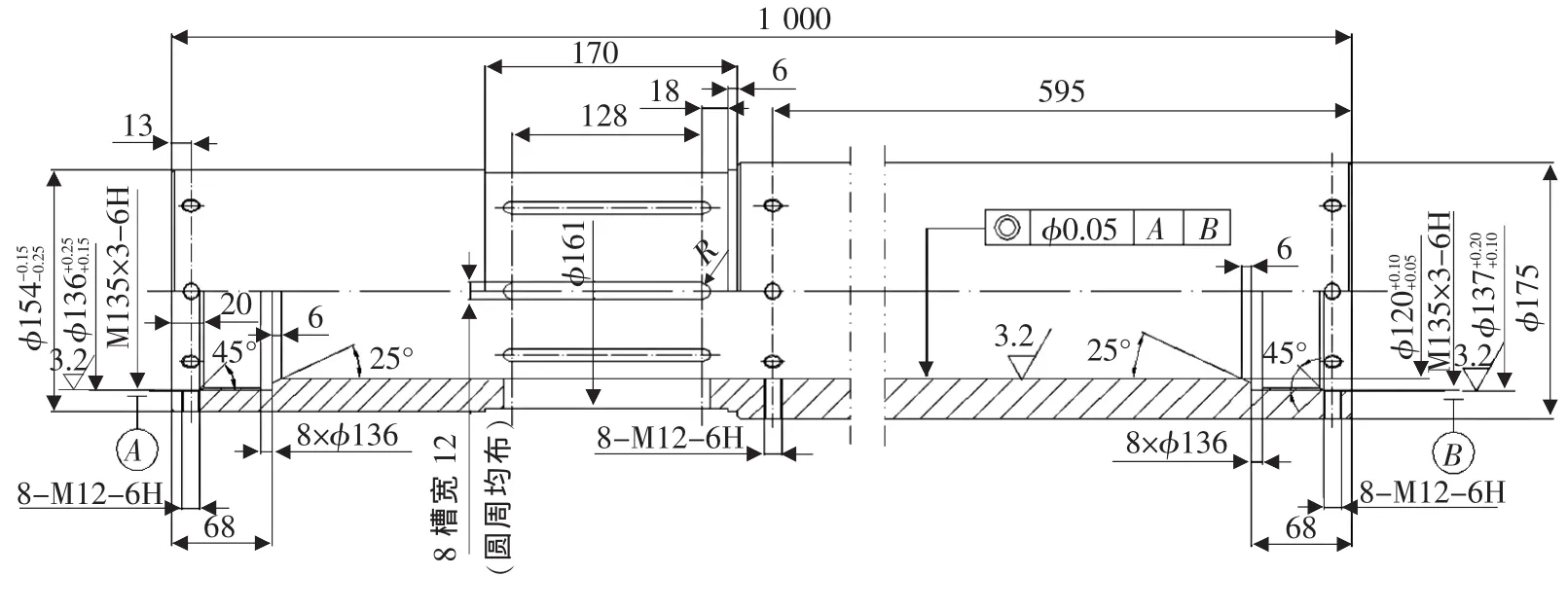

套管滑套分段压裂是将套管滑套与套管连接在一起并一次下入井内,实施常规固井,再通过下入开关工具或投入蹩压球或飞镖,逐级将各层滑套打开,进行逐层压裂,是对地层造缝的一种新技术。该技术中所用井下工具就是套管滑套,在套管滑套工具中,外管是该工具的关键零件之一。图1所示为国内某制造厂生产的套管滑套外管,笔者结合该外管的结构特点及该厂的加工设备状况,给出了外管的机械加工工艺。

1 套管滑套外管的功用

外管两端通过螺纹连接上、下接头,上、下接头与φ139.7 mm(5.5″,1″=25.4 mm)套管连接。 在 φ120 mm孔内装有滑套,滑套外径与该孔通过橡胶密封圈密封。在外管壁上有8个宽12 mm、长度为128 mm的槽,通过投入钢球座封于滑套一端的锥孔中,再憋压剪断外管与滑套之间的定位销钉,促使滑套移动,从而打开滑套,8个长140 mm槽与地层连通,实施压裂。

▲图1 外管

2 套管滑套外管的结构

套管滑套外管长度为1 000 mm,最大外径为175 mm,内孔120 mm为深孔,长径比为8.3,该孔的加工属于深孔加工,且与两端螺纹M135×3 mm有较高的同轴度和较低的表面粗糙度要求。

3 套管滑套外管加工工艺

外管加工工艺过程如下。

(1)下料。采用圆钢,材料42CrMo,尺寸φ185 mm×1 010 mm;

(2)平端面,打一端中心孔。由于圆钢尺寸较大,质量较重,故安排在镗床上加工。找正圆钢轴线,平一端端面余量切除2 mm,划线找端面中心,钻中心孔。

(3)车外圆、端面、钻孔。 ① 在CW6163车床上,用三爪卡盘夹持一端,另一端用顶尖顶住,即“一夹一顶”装夹方式,车外径185 mm至183 mm,表面粗糙度Ra=1.6 μm;② 调头,用三爪卡盘夹持,中心架支承工件,在外圆表面上打表找正,径向跳动量不大于0.05 mm,车端面、外圆,保证总长度1 004 mm;③ 钻孔、车孔。由于现有钻头最大直径为60 mm,采用该钻头接加长杆钻孔;④ 钻孔时、反复进退钻头以利于钻孔排屑、冷却,钻头用皂化液冷却,钻孔深度200~300 mm,退出钻头。再用车刀车孔,反复进退车刀以利于排屑和冷却。

钻孔、车孔反复交替进行,将一端孔径加工至114 mm,深度540 mm。调头,钻、车另一端孔,直到孔连通。

需要说明的是,钻孔、车孔时,主轴(或工件)转速不宜高于240 r/min,以免中心架支承爪磨损过快。钻孔进给量f=0.2~0.6 mm/r,车孔时,进给量随着孔深的增加逐渐减小,进给量在0.2~1.02 mm/r之间选择。

(4)调质处理。套管滑套在压裂过程中要承受硬质含砂颗粒等的高速冲击,造成外管表面磨损、冲蚀磨损等。因此,调质硬度不应过低,也不应过高,否则不利于切削加工,选择调质硬度为 280~320 HB。

(5)车外圆。采用“一夹一顶”的装夹方式,车外圆183 mm至181 mm。

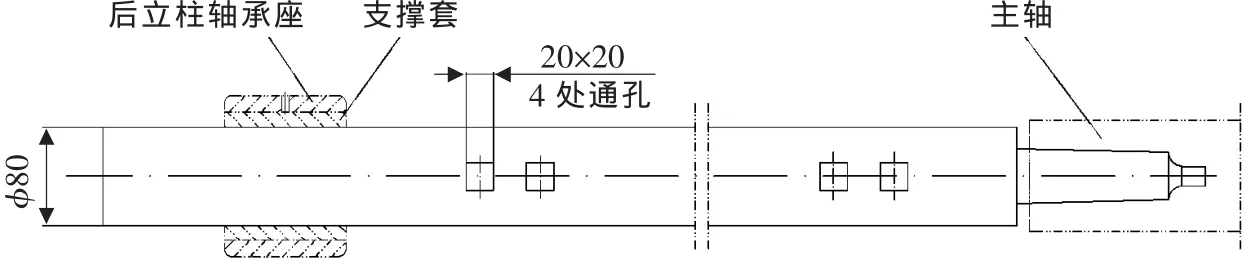

(6)镗孔。在T619镗床上进行镗孔,所用镗杆如图2所示。

镗杆尺寸d的确定:

d=(0.6~0.8)D (1)式中:d为镗杆直径,mm;D为镗孔直径,mm。

方刀孔b×b与d、D之间的关系为:

(1~1.5)b=(D-d)/2 (2)

数值代入式(1)可得:

d=(0.6~0.8)×120 mm=(72~96) mm

选取 d=80mm,代入式(2)得到 b=(20~30) mm,取b=20 mm。

镗孔分为粗镗和精镗两次加工,所用刀具为硬质合金刀具。

粗镗切削用量:进给量 f=0.1~0.3 mm/r;切削深度ap=0.1~0.5 mm;切削速度 v=15~18 m/min。

精镗切削用量:进给量 f=0.04~0.08 mm/r;切削深度 ap=0.1~0.3 mm;切削速度 v=16~20 m/min。

镗杆长度的确定,根据工件长度、镗床平旋盘到后立柱轴承之间的距离,取镗杆长度为1 700 mm。

镗杆上有4个方孔,其中两个用来装夹刀具,两个用来测量镗孔尺寸。镗杆上还加工有螺旋槽,用来润滑,减小镗杆与支撑套之间的摩擦。

精镗孔后保证孔径120+0.10+0.05mm,表面粗糙度Ra=1.6~3.2 μm。

两端面用镗刀削平,保证长度1 000±0.5 mm,表面粗糙度 Ra=3.2~6.3 μm。

▲图2 镗杆

(7)车两端止口台阶、螺纹。在CW6163车床上,一端用三爪卡盘装夹,另一端用中心架支承,打表找正,外圆和端面跳动控制在0.02 mm以内,车一端止口台阶及螺纹。

用同样的方法车另一端的止口台阶及螺纹。

(8)车外径。采用“两头顶”装夹方式,即卡盘端用梅花顶尖顶住,另一端用活顶尖顶住,车外径至图纸要求尺寸。

(9)划线、钻M12螺纹底孔,加工M12螺纹及钻8-φ12 mm孔(铣8个宽12 mm槽用)。

(10)铣8个宽12 mm的长槽,按钳工划线、钻孔找正加工。该工序在T53立式铣床上进行,采用刀具直径为12 mm的高速钢立铣刀。

(11)清除毛刺。

通过以上工序,即可完成外管的加工。

4 加工过程中出现的问题

在加工过程中,出现以两端螺纹M135×3 mm为基准 (可将基准选为两端φ137 mm的止口台阶孔,便于找正,实际找正也是这样),φ120+0.10+0.05mm内孔与基准A、B轴线的同轴度超差,进而造成上、下接头安装困难,甚至上、下接头无法安装。为此,考虑在车床上加工两端止口台阶、螺纹时,必须打表找正,使外圆和端面跳动控制在0.02 mm以内,这样就能保证两端M135×3 mm螺纹与φ120 mm内孔的同轴度要求。

5 结论及建议

用上述工艺加工的外管4件,通过测量,其尺寸公差和形位公差以及表面粗糙度均在图纸要求范围之内。由于设备限制,钻孔、车孔效率较低,建议在批量生产时,生产厂家购买一台深孔钻镗床,用来粗加工深孔,以提高加工效率。

[1] 孟少农.机械加工工艺手册[M].北京:机械工业出版社,1991.