松散回潮机工作情况分析与改进

2015-06-12李浙昆王胜枝李文渊刘戈弋

□ 杨 涛 □ 李浙昆 □ 王胜枝 □ 李文渊 □ 刘戈弋

1.昆明理工大学 机电工程学院 昆明 650500

2.红云红河集团曲靖卷烟厂 云南曲靖 655001

松散回潮是制丝生产线的重要工序,通常以高温高湿的气流作用于进入滚筒的烟片,从而增加烟片的含水率和温度,加大其耐加工性,使切后的烟丝松散[1]。同时也改善烟叶物理特性,去除青杂气、辛辣气等,最大限度地保留烟草本香[2]。

1 松散回潮工艺控制原理

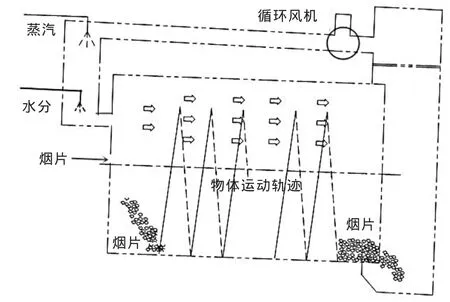

如图1所示,烟片由振动输送机送入滚筒式烟片回潮机滚筒内,滚筒由传动装置带动旋转,烟片在滚筒的轴向倾角及滚筒内拔料杆的疏导作用下翻滚向前,这一过程使得未松散的烟片得到一定的机械松散。当烟片运行到滚筒内且离进料口1.5 m左右时,增湿水管路开启,增湿水与蒸汽被输送到双介质喷嘴及蒸汽喷管中。在蒸汽压力的作用下,增湿水和蒸汽混合后呈雾状喷射出并洒落到烟片上,对烟片进行增温和增湿处理,未松散的烟片因受热吸水舒展而松散。

松散回潮机控制结构如图2所示,图中FT、TT、PT分别为流量、温度、压力变送器。变送器产生的电流信号,沿图中虚线所示路径传输,传送到控制阀控制气缸运动,调节阀门或风门的开度。松散回潮的主要控制方式如下。

(1)来料流量控制。通过电子秤测量来料流量,采用PID方法控制来料的实时流量。

(2)热风温度控制。采用PID控制器,根据设定好的热风温度额定值,决定蒸汽(见图2标记B和C)的施加量;在预热阶段,循环风机提速,热风温度在设定时间内升至设定值;进入生产阶段后,热风风管上的测温仪将测得的热风温度信号传送到电控系统,经处理后,将测温仪测得的热风温度与所设定的出料温度相比较并处理,即可控制气动调节阀的开度以改变喷入滚筒内蒸汽A的流量,或者改变循环热风的风量,从而达到出料温度的自动控制。

(3)循环热风流量控制。手动设定回风风门开度,变频电机调整送风速度。

(4)循环热风湿度控制。加水量多少由生产线电控柜控制,电子秤将测得的来料质量信号传送到生产线电控系统,经处理后,将电磁流量计检测到的加水量与所设定的加水量相比较并处理,即可控制气动调节阀的开度以改变加水量,使增湿水流量随电子秤测得烟片流量的多少而改变,从而达到按比率定量加水的自动控制。

(5)滚筒转速控制。根据转速与滚筒驱动电机变频器频率的对应关系,设备自动根据配方单设定值来选择相应的变频器频率驱动滚筒电机。

(6)物料在滚筒内停留时间的控制。通过调整滚筒转速(主要影响因素)与循环风机风速,调节物料在滚筒内的停留时间。

▲图1 工作原理图

2 松散回潮工艺指标分析

为改进松散回潮设备,需对影响回潮工艺指标的因素进行评价,松散回潮主要有两个重要指标,即烟叶温度和烟叶含水率。

(1)烟叶温度。烟片获得并保持适当的温度,是使烟片品质得以醇化和保持良好松散柔软状态的关键,工艺要求松散回潮后的出料温度在55~80℃,其中上等烟在55~65℃、中等烟在65~75℃、下等烟在 75~80℃。在感官质量方面,回潮温度对烟叶香气特性、烟气特性、口感特性都会产生不同程度的影响。松散回潮时温度过低,烟丝会结团,松散效果很差,并且烟丝吸水不均匀;温度过高,容易引起烟叶色泽变深;温度越高,色泽变深程度和水分蒸发量越大,含水率降低越多[3]。

(2)烟叶含水率。烟片获得并保持适当的含水率不仅能够提高其松散率,而且还可提高烟叶的柔软性和抗碎性,工艺上要求松散回潮后的出料含水率为17%~20%[4]。

综上,回潮温度是一项最重要的指标,回潮温度达到工艺要求,其它工艺指标也就容易达到指标要求,烟叶的回潮温度越准确和稳定,烟叶含水率也就越准确、稳定,烟叶的松散回潮效果就越好。

因此,为促使烟叶快速升温、吸湿,可使用循环热风对烟叶进行传热和传湿。循环过程中,循环风从出口端顶部经回风管循环利用,通过注入回风管的蒸汽、热交换器对循环风进行加热,然后从入口端上部吹入筒体内;还可引入加热后的新鲜空气补偿循环热风。整个过程中,循环热风使滚筒内的气体含有的水分和热量分散均匀,从而防止水和热量在局部烟片上大量聚集。

3 松散回潮机主要系统工作情况分析

▲图2 松散回潮机控制结构图注:FT流量变送器 TT温度变送器 PT压力变送器 变送器产生的电流信号沿图中虚线所示路径传输,传送到控制阀,电流信号来控制气缸运动,实现阀门或风门的开度。

图2 所示的松散回潮机共连接5路蒸汽,其中,有2路蒸汽进入滚筒:1路与工艺水混合从入口端上部经水气混合喷嘴(标记E)进入滚筒,起到雾化水的作用;1路从滚筒入口端 (标记D)喷入滚筒对烟叶进行增温。另有2路蒸汽进入热交换器对工艺气体进行加热:1路对循环风进行加热 (标记B);1路对新鲜空气进行加热(标记C),补偿循环热风,用于低温回潮。最后1路蒸汽注入回风管热交换器前端(标记A),对回风进行加热。

3.1 温度控制系统技术特征

通过注入蒸汽对烟片增温的方法如下。

(1)前端注入蒸汽D+回风管热交换器前端注入蒸汽A,按设定比例分配蒸汽D和A;

(2)回风管热交换器注入蒸汽B;

(3)新风管热交换器注入蒸汽C。

松散回潮滚筒的控制模式为:①蒸汽 A(或D)、B共同对烟片进行增温;②蒸汽A(或D)、B、C共同对烟片进行低温回潮。

前期工艺测试发现,选用蒸汽D和蒸汽C的方式进行增温,易造成出料水分的波动较大,所以未使用蒸汽C、D的增温方式。

现采用模式①(蒸汽A、B共同作用)对循环风加热后增温烟叶,根据热风温度额定值来设定热风温度,根据电子秤的烟片流量和蒸汽添加额定值的设定量来决定蒸汽A的施加量,根据回风管内的温度传感器实测温度对蒸汽B控制阀的阀门开度进行反馈调节,确保热风温度与设定值保持一致。操作人员可根据出口红外测温仪的检测情况来调整蒸汽流量PID的设定值,并进行微调,通过PID控制器调整蒸汽的阀门开度,实现烟叶温度的调整。

创新性引入新鲜空气增温模式,不仅能使加工温度低至50℃,而且还可保证良好的物料松散效果,实现低温松散回潮,满足分组加工不同模块处理强度的多样化需求;同时减少物料色泽和吸味的变化,降低烟叶卷曲度。

3.2 水分控制系统技术特征

对烟叶进行增湿是通过水汽混合喷嘴(标记E)施加工艺水的方法。根据电子称的烟片流量和生产用水添加额定值计算出所需的加水量;瞬时加水量通过PID接收流量传感器的信号后,调整气动水压阀的开度实现控制。操作人员可根据出口水分仪检测情况来调整水流量PID的设定值并进行微调。

使用蒸汽和加热后的新鲜空气同时加热工艺气体的方法,使工艺热风的含水率被控制在露点(注:在此温度时,空气饱和并产生露珠)以下,实现了工艺热风的温度和含水率的独立控制;同时,因为工艺热风非常干燥,所以烟叶表面温度低于热风温度。施加相同蒸汽量时,烟叶表面温度比传统加工方式的更低,并且尽可能地减少了施加至烟叶表面的蒸汽量。

4 结论

松散回潮是卷烟生产的重要环节,本文通过对松散回潮工作原理以及主要系统工作情况和工艺指标的分析,系统全面地分析了松散回潮工艺流程,得出引入新鲜空气增温的温度控制系统和利用加热后的新鲜空气及蒸汽同时对工艺气体加热的水分控制系统的可行性,为在实际生产中避免质量问题的发生、对设备的改良奠定了良好的基础。

[1] 国家烟草专卖局.卷烟工艺规范[M].北京:中央文献出版社,2003.

[2] 彭振全,董志刚,王梅训,等.叶片回潮出口物料结团的松散方法[C].中国烟草学会工业专业委员会2010年烟草工艺学术研讨会论文集,青岛,2010.

[3] 姚光明,邓国栋,王慧.松散回潮回风温度对云南烟叶加工物理质量和感官质量的影响[J].烟草科技,2009(12):9-12.

[4] 韦少谈,李晓.稳健参数设计在松散回潮工序中的应用[J].中国科技纵横,2013(2):130-131.