一种数控回转工作台的消隙机构

2015-06-12张占锋李太林周永东

□ 张占锋 □ 李太林 □ 周永东

河南新乡日升数控轴承装备股份有限公司 河南新乡 453000

卧式镗铣加工中心除了具有沿X、Y、Z三个坐标直线进给的运动外,还有绕Y轴旋转的B轴,即回转工作台。回转系统中,由于传动副存在间隙,造成回转位移滞后于指令信号,在反向时造成反向间隙,影响定位精度,同时产生机械冲击和振动,造成零件的加工误差。为了保证机床加工系统良好的动态特性,必须对蜗轮蜗杆传动副采取消隙措施,以提高定位精度。

目前,回转消隙机构主要有:双导程蜗轮蜗杆消隙、双伺服消隙、两段式蜗轮蜗杆消隙等,本文主要介绍一种双蜗轮蜗杆柔性消隙机构。

1 机构介绍

图1所示为双蜗轮蜗杆柔性消隙机构,副蜗杆12与副传动轴11采用键连接,副蜗杆12可以轴向移动,垫圈14的厚度使碟簧13产生形变,从而调整副蜗杆12与蜗轮9的预压力,副蜗杆12的左齿面与蜗轮9的右齿面贴紧,副蜗杆12推动蜗轮9,使蜗轮9的左齿面与主蜗杆8的右齿面贴紧。根据右手定则,当工作台顺时针旋转时,副蜗杆12传递载荷,反之,主蜗杆8传递载荷,无论工作台顺、逆时针转动,副蜗杆12均有一齿面与蜗轮啮合,从而达到消除齿侧间隙的目的。

碟簧13的预压力大小调整必须适当,压力过大,蜗轮9的齿面磨损加快,压力过小,又起不到消隙的作用。

▲图1 双蜗轮蜗杆柔性消隙机构示意图

在该传动链中,锥齿轮5、6为5级精度,减速机为精密级,调整锥齿轮5、6的齿隙为0.02~0.04 mm,伺服电机与减速电机采用无间隙锁紧连接,减速机采用精密无间隙的联轴器3与主传动轴7连接。

2 蜗杆碟簧的调整及单片碟簧形变量f的计算

2.1 蜗轮蜗杆受力分析

工作台采用静压轴承支承,载重10 000 kg,因转动惯量较大,要求2 r/min,欲使工作台匀速旋转,蜗杆需提供相应的力矩克服工作台与工作台基座之间的摩擦力矩,蜗杆的轴向力由碟簧产生的形变来提供。

根据理论力学,在绕固定轴旋转的平面内其平衡方程式为:

▲图2 蜗轮蜗杆受力分析示意图

如图2所示,工作台与工作台基座之间为面接触,摩擦力矩由摩擦力产生,由于摩擦力是均布在整个台面上,故在与蜗轮接触点处的力矩可以通过积分方法得到。由图2可推出以下公式:

由平衡式(1)及式(2)、(3)、(4)可推出:

式中:M1为工作台负载力矩,N·m;M2为蜗杆的力矩,N·m;F2为蜗杆的轴向力,N;f1为工作台与工作台基座的摩擦力,N;m1为工作台负载,kg;m2为工作台质量,kg;μ为摩擦因数;g为重力加速度,m/s2;R为工作台半径,m;r为蜗杆分度圆半径,m。

2.2 碟簧的压缩量计算

碟簧预紧采用对合组合(串联组合)4片碟簧,如图3所示。

▲图3 碟簧调整示意图

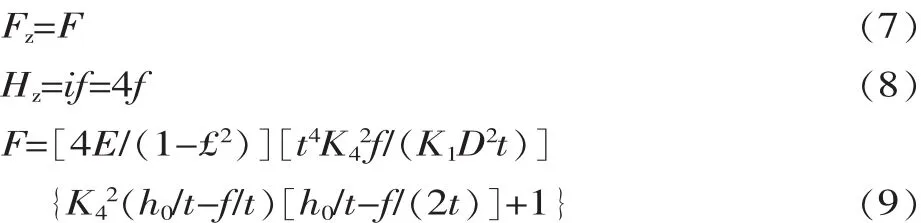

由力学知识,查机械设计手册,可知碟簧载荷及变形的计算公式:

式中:Fz为碟簧总载荷,N;Hz为碟簧总变形量,mm;F为单片碟簧载荷,N;f为单片碟簧形变,mm;i为对合碟簧片数,i=4;£为泊松比,弹簧钢取£=0.3;E为弹性模量,弹簧钢取E=206 GPa;t为碟簧的厚度,mm;h0为压平变形量,mm;d为碟簧内径,mm;D为碟簧外径,mm;K1、K4为计算因数,由C=D/d可查机械设计手册,选取K1=0.686,碟簧无支撑面,取K4=1;H0为单片碟簧的自由高度,mm。

蜗杆的轴向力由碟簧产生形变提供,故:

代入式(9),可推算出在F2载荷下单片碟簧形变量f。

2.3 垫圈的修配

由式(8)可推算出碟簧组合的总形变量:Hz=4f。

使副蜗杆12的左齿面与蜗轮9的右齿面贴紧,测量垫圈14与副蜗杆12的距离L,假设副蜗杆12修整量为λ时,垫圈14与副蜗杆12的距离等于碟簧组合压缩Hz后的高度,即导出下式:

由式(11)可以计算出修整量λ,一般取修整量小于λ,装配完工以后,旋转工作台感受垫片的松紧,再做适当修整,该工作台采用全闭环控制,要求反向回转时,系统无振荡,最小分度精度为0.001°,定位精度为±5″。

3 结束语

采用双蜗轮蜗杆柔性消隙法,在蜗轮蜗杆的齿厚和周节有差异的情况下,能始终保持无间隙啮合,与其他消隙结构相比,不但降低了对蜗轮蜗杆加工精度的要求,还降低了加工成本,同时在蜗轮蜗杆副磨损后可自动调整补偿间隙。目前我公司已经采用此机构,得到较好的效果。

[1] 成大先.机械设计手册 [M].北京:化学工业出版社,2004.

[2] 王凤平.金属切削机床与数控机床[M].北京:清华大学出版社,2009.