热虹吸式蒸发器的设计及应用

2015-06-12熊从贵刘雪飞

□ 熊从贵 □ 何 静 □ 林 通 □ 林 翔 □ 刘雪飞

台州龙江化工机械科技有限公司 浙江温岭 317500

热虹吸式蒸发器采用热虹吸原理设计,热虹吸实际是一种热循环运动,它利用流体的高度差和密度差作为流体循环的动力。热虹吸式蒸发器属于重力供液制冷系统的辅助设备,它不受制冷工质限制,可用于R717、R22和R404A等工业制冷系统,具有传热效率高、结构紧凑、质量轻、安装方便等优点[1],应用于化工厂的冷冻站、采矿业的冻结凿井、水产品和食品加工车间的空调系统等。

国务院安全生产委员会 (2013)6号文件发布后,要求人员集中的加工车间不得采用氨直接蒸发的空调系统,已建成的采用氨直接蒸发的空调系统面临整改,管壳式蒸发器成为必选产品,这在一定程度上推动了热虹吸式蒸发器的技术进步。热虹吸式蒸发器在工业制冷系统的应用不到十年,经过专利检索,我国在2006年才诞生第一个工业制冷系统的热虹吸式蒸发器实用新型专利(ZL200620049074.5),在2013年才授权第一个工业制冷系统的热虹吸式蒸发器发明专利(ZL201210032016.1)。虽然目前已经有一些热虹吸式蒸发器的应用案例,但人们对它的性能和特点认识仍然不足。本文旨在对热虹吸式蒸发器做一个全面的描述,让大家有更深入了解,进一步推广热虹吸式蒸发器在各个领域的应用。

1 工作原理

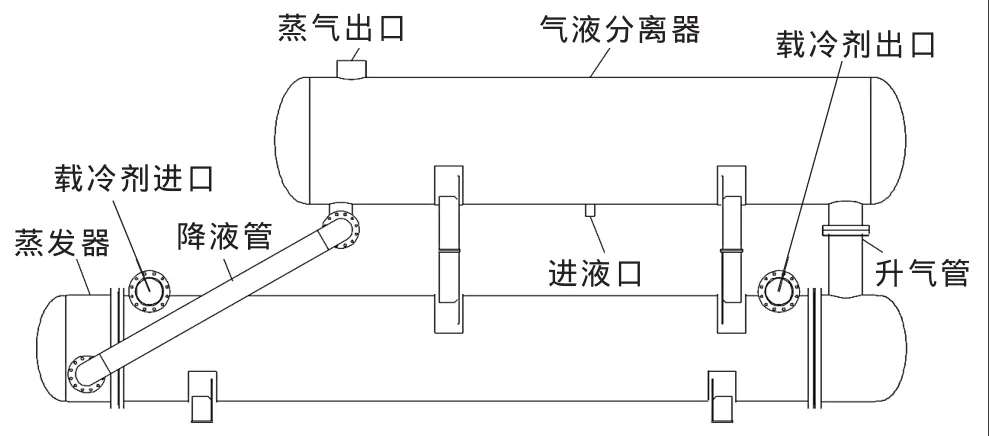

▲图1 热虹吸蒸发器外形图

如图1所示,热虹吸式蒸发器由卧式气液分离器和卧式蒸发器两个独立设备组成,卧式气液分离器以卧式蒸发器为基础,固定在其上部。气液分离器的进气管与蒸发器的出气管相连,蒸发器的进液管与气液分离器的出液管相连。经过节流后的制冷剂液体从卧式气液分离器的底部进入,在气液分离器内分离闪蒸气体和润滑油后,从降液管经卧式蒸发器的一端管箱进入,在换热管内通过其管壁获取管外载冷剂而逐渐蒸发产生气泡,在换热管长度方向上随着热交换的不断进行,换热管内产生的气泡越来越多。换热管出口端的制冷剂密度必然小于进口端制冷剂密度,加上气液分离器液面与蒸发器的高度差,形成制冷剂的循环动力,推动换热管内的制冷剂向出口端流动。当制冷剂到达蒸发器右侧管箱时,气泡从制冷剂液体中逸出,再从升气管进入气液分离器。当蒸发强度较大时,升气管内上升气流会夹带液滴变成气液两相流。制冷剂气体或气液两相流在气液分离器内完成气、液两相的分离,液相沉降到分离器底部重复下一个循环,气相从卧式气液分离器另一端上部的蒸气出口被制冷压缩机吸走。蒸发管内制冷剂液体蒸发后,气液分离器内的液位下降,供液阀门打开,补充蒸发器内的制冷剂液体,使气液分离器维持一定的液位高度。

2 关键结构设计

2.1 总体结构

热虹吸式蒸发器是由蒸发器、气液分离器及其相应管路组成的组合装置,根据热虹吸的原理,要求装置具备:①保持一定的液柱高度;②制冷剂进出口具有较大的密度差;③出气管路的压力降尽量小。基于上述原则,气液分离器和蒸发器采用重叠式布置,既能满足高度要求,又能减少气液分离器的基础施工费用。蒸发器的换热管长度与设备直径的比值应大一些,一般应在8~12之间,蒸发器的出气管要短而直。

2.2 气液分离器

卧式布置能降低整个热虹吸式蒸发器的高度。底部出液管内伸高度能将沉积在气液分离器底部的润滑油阻挡在分离器内,不会随制冷剂液体进入蒸发器,否则会导致蒸发器的传热热阻增加。气体进口和气体出口分别布置在设备筒体的两端,且内部设置了若干气体折流板,具体结构如图2所示。来自蒸发器的制冷剂从分离器一端进入,撞击封头后改变流向,然后向另一端流动,由于分离器筒体的直径比制冷剂进口管的直径大很多,制冷剂流速降低,流向改变,制冷剂气体中的液体制冷剂成分得到初步分离。在折流板的作用下,制冷剂气体向分离器的另一端流动时,既作轴向流动,又作周期性180°转角径向流动。通过不断地改变流向,制冷剂气体中的液体得到进一步分离,最后,干度较高的制冷剂气体从分离器另一端的制冷剂气体出口管被压缩机吸走。气液分离器的直径按在净流通面积下制冷剂流速不大于0.8 m/s来确定[2],气液分离器的长度根据气体的停留时间确定,一般取 4~7 s。

▲图2 气液分离器结构

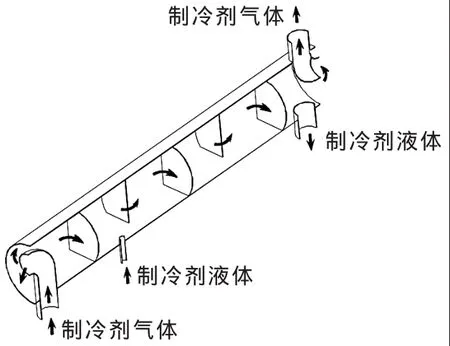

2.3 换热管

根据水平管内蒸发传热强化原理,换热管采用横槽纹管,当制冷剂液体流经环肋时,由于流通截面突然缩小,制冷剂主流脱离换热管壁面,形成漩涡,产生径向分速度,导致换热管横截面上的径向流速分布发生突变,主流速度和径向流速发生碰撞,夹角处的液膜产生强烈扰动,从而破坏液膜边界层。由于环肋是等间距分布的,当第一个漩涡快消失时,又遇到下一个漩涡,制冷剂液体在换热管内受到不断的扰动,边界层不断地被破坏,减少了边界层热阻,提高了传热系数。

2.4 降液管

属于自流液体管道,根据文献[2]介绍,自流液体管道内高压液体制冷剂流速取0.5 m/s。但是低压液体制冷剂的黏度更大,要保证蒸发器内的制冷剂液体得到及时补充,降液管必须畅通,因此降液管可适当加大一些,以减少向蒸发器进行重力供液的管路压降,降液管的直径按管内液体制冷剂流速0.2~0.3 m/s来确定。

2.5 升气管

管径的大小关系到压力损失的大小,压力损失的大小直接关系到制冷剂的循环倍率的大小,循环倍率的大小影响蒸发器的传热性能,因此升气管直径的确定至关重要,而升气管直径的确定又与制冷剂流速有关。根据文献[2]介绍,蒸发器至气液分离器的管道内制冷剂允许流速可取10~16 m/s,考虑到升气管短而直的特点,确定升气管直径时,可取升气管内制冷剂流速不大于10 m/s。

热虹吸式蒸发器在设计时,先要合理地设计总体结构,再结合水平管内蒸发传热的特点,选择合适的换热管形式和规格,最后选择合适的降液管和升气管直径,这就是设计热虹吸式蒸发器的基本思路。

3 产品应用

沉浸式螺旋管式蒸发器属于开式载冷剂系统,占地面积大、传热系数低。蒸发器需要的换热面积大,且载冷剂易于与空气接触而被氧化、稀释,因此增加了载冷剂的腐蚀性,载冷剂的浓度也会逐渐降低。卧式蒸发器属于闭式载冷剂系统,结构紧凑,传热系数比沉浸式螺旋管式蒸发器高,但由于载冷剂是在换热管内流通,所以在出现蒸发温度控制不当、换热管内载冷剂分配不均匀等情况时,常常造成换热管内载冷剂结冰,导致换热管被胀裂。在以水为载冷剂的空调系统中,这种情况更为严重。

热虹吸式蒸发器结合了卧式蒸发器和干式蒸发器的优点,扬长避短,将其综合性能发挥到极致。按国内某制冷压缩机公司的产品样本,一台JZLG20的螺杆氨制冷压缩机,标准工况下的制冷量为671 kW,需选用一台WZ-250(换热面积250 m2)卧式蒸发器。如果选用热虹吸式蒸发器,只需一台RHZ-150(换热面积150m2),因此热虹吸式蒸发器的传热系数比卧式蒸发器要高得多。另外,由于载冷剂是在热虹吸式蒸发器的换热管外流通,因此载冷剂不易结冰,即使结冰也不会导致换热管胀裂,增加了设备运行的安全性和可靠性。

4 结束语

热虹吸式蒸发器的总体结构和关键部件的设计影响设备的传热性能,是设备设计时必须认真考虑的部分。热虹吸式蒸发器是一种新型高效传热设备,设备结构紧凑、安装方便、传热效率高,是替代沉浸式螺旋管蒸发器和卧式蒸发器的理想产品。

[1] 林文贤,熊从贵.一种制冷系统中的蒸发装置[P].中国专利:CN102563982A,2013-07-11.

[2] 黄根在.制冷技术[M].北京:中国农业出版社,1998.