硅中阶梯光栅的湿法刻蚀技术

2015-06-12焦庆斌

焦庆斌

(中国科学院长春光学精密机械与物理研究所,吉林 长春 130033)

0 引 言

光谱仪器作为一种对物质进行光谱分析的重要科学设备,在科学研究、国防安全等领域应用广泛。分辨率和光谱范围是评价光谱仪性能的重要指标,而这些性能又主要取决于所采用的色散元件——光栅,所以,制造具有高分辨率、宽波段范围的光栅一直是提升光谱仪性能所追求的目标。中阶梯光栅因其在波长范围、色散率、分辨率及衍射效率等方面所具有的优越表现,已成为光谱仪器中理想的分光器件。对于国内而言,由于传统技术(例如机械刻划法)目前尚未达到中阶梯光栅所需的精度要求,所以现阶段所使用的中阶梯光栅仍需要依赖于进口。为突破制约国内光谱仪器行业发展的瓶颈,提升实现高档光谱仪器产业发展的水平,有必要实现对中阶梯光栅的自主研发。

采用单晶硅湿法刻蚀方法制作中阶梯光栅是一种新的尝试,是对中阶梯光栅制作方法的一种补充,更是对中阶梯光栅制作工艺的进一步迈进。从硅材料的特性、湿法刻蚀工艺所能达到的精度以及日益成熟的微加工、微机械工艺等方面可以看出,利用此种方法制作硅中阶梯光栅的前景十分光明[1]。相比于机械刻划法,单晶硅湿法刻蚀技术具有环境要求低、制作周期短、闪耀角可控以及光栅闪耀面粗糙度低等优势。文中通过对硅中阶梯光栅湿法刻蚀工艺过程中光刻胶掩模制备、氧化层掩膜制备以及单晶硅湿法刻蚀等环节进行研究,介绍了一种新型中阶梯光栅的制作方法。

1 基片准备

基于光谱仪对光栅参数要求(光栅闪耀角θ=63.4°),向 硅 片 提 供 商 订 购 了 电 阻 率≥2 000Ω·cm,直 径 等 于76.4mm,厚 度 等 于1mm的单晶硅基底,其中相对于(100)晶面的切偏角精度为8.6°±0.2°,粗糙度小于1nm。通过原子力显微镜对硅片80μm×63.7μm范围内表面粗糙度进行测量可知:在所测范围内,硅片表面粗糙度Rq=0.494nm,Ra=0.365nm,Rmax=8.02nm,符合硅片加工时所提要求。利用X射线衍射仪对硅片切偏角精度进行测试。测试结果表明,不同硅片会在8.4°、8.6°及8.8°位置出现衍射峰值。因对硅片切偏角精度要求为8.6°±0.2°,所以基底符合实验要求。

硅片表面80μm范围内粗糙度分布如图1所示。

图1 硅片表面80μm范围内粗糙度分布图

在生长SiO2掩模层之前,首先应对加工后的硅片进行表面清洗,除掉硅片表面上因经过不同工序加工而沾染上的各种污染物。首先利用SC-1液去除颗粒沾污(粒子)和部分金属离子沾污,再利用SC-2液去除硅片表面的金属离子,最后按照甲苯→丙酮→酒精→水的顺序对硅片表面进行清洗,以去除有机杂质沾污[2],整个清洗过程均伴随超声波震荡。

硅片清洗过程结束后,就需要利用热氧化法在硅片上生长一层SiO2。根据SiO2在KOH溶液中的刻蚀速率[3]以及光栅槽形刻蚀到底所需时间,可以确定SiO2层厚度等于70nm。在氧化层生长完成后,利用原子力显微镜对所生长的SiO2层进行台阶试验,测得其厚度为70.056±0.368nm(0.53%),均匀性较好,满足实验要求。

在清洗干净后的硅样片上均匀涂布一层600nm厚的KMP-BP212正型光刻胶。匀胶后的硅基底需要进行前烘来去除光刻胶内的残余溶剂,以提升光刻胶和基底之间的附着力。前烘的初始条件选为烘烤温度90℃,烘烤时间30min,在密闭容器内进行烘烤。在利用此条件前烘光刻胶并进行曝光显影等后续工艺时,通过显微镜可以观察到光刻胶掩模上存在结晶现象。针对此种现象,在实验中对前烘条件进行了重新摸索,最终确定前烘条件为烘烤温度120℃,烘烤时间20min,并在开放容器内进行烘烤。通过改进前烘条件成功解决了光刻胶结晶问题。

2 氧化层掩模制备

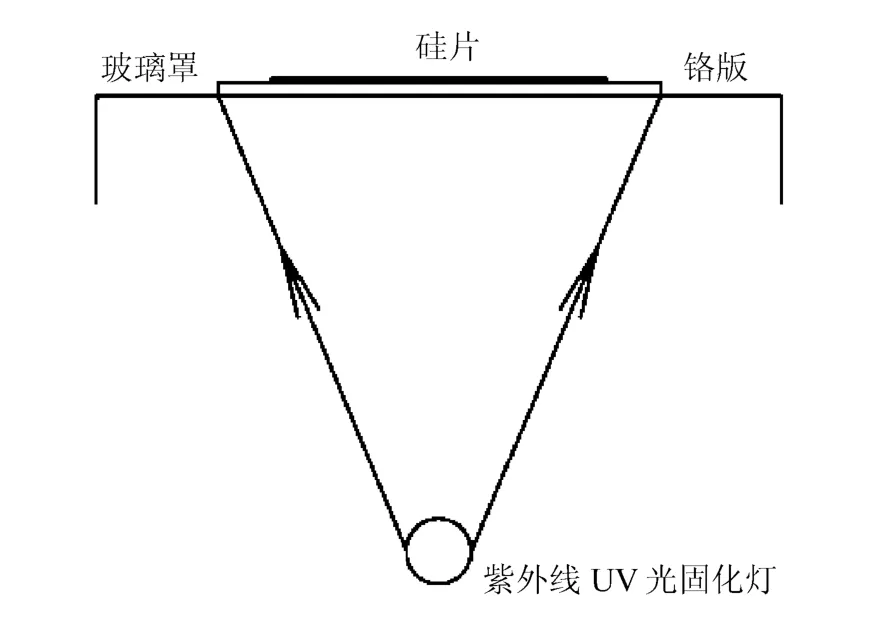

前烘过的硅基底需要进行曝光、显影两个步骤制备光刻胶掩模。实验中所用紫外曝光机的工作原理如图2所示。

图2 紫外曝光机工作原理

首先将铬版放置在玻璃罩表面,然后将匀胶后的硅基底以接触的形式放置在铬版上面,最后通过功率等于1 000W的紫外线UV光固化灯发出的中心波长等于365nm的紫外光对硅片表面的光刻胶进行曝光。

由于单晶硅湿法刻蚀的晶向依赖性,使得掩模与晶向的对准变得十分重要。对准不好,所获得光栅槽面会异常粗糙且不完全准直[4]。当掩模与晶面错位小于0.01°时,可以认为掩模与晶面完全对准[5]。对于本实验中所用紫外曝光机而言,并无专门设备实现掩模与晶向之间精确对准。针对这一问题,专门设计了用于掩模与晶向对准的夹具,其设计图如图3所示。

图3 晶向对准夹具机械设计图

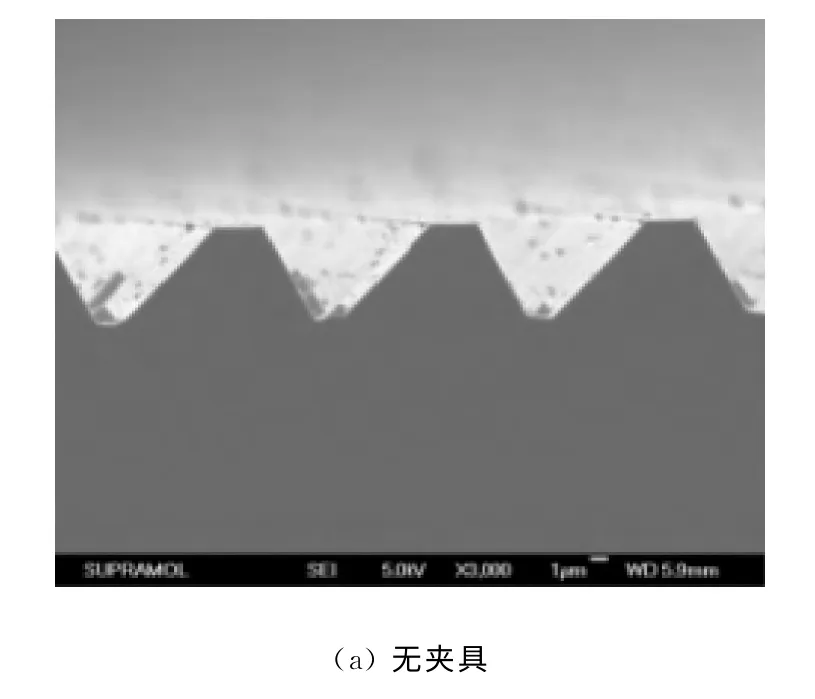

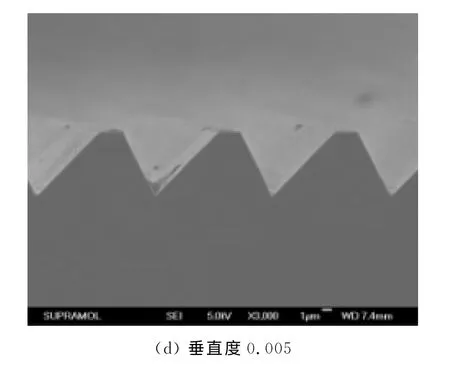

从图中可知,夹具与硅片定位面相接触的一面被定义为A面,虚线位置用来安放铬掩模版。通过严格控制平行于条纹方向的平面(虚线部分竖直方向所代表的平面)与硅片的主要平端所在平面(A平面)的垂直度,即可保证掩模线条与基底晶向之间的对准精度。为证明使用夹具保证对准精度的方法可行,实验中分别制作了垂直度等于0.05,0.01和0.005的夹具,所制作硅中阶梯光栅电镜图样如图4所示。

图4 不同垂直度条件下光栅槽形电镜图

从图中可以看出,当垂直度等于0.005时,制作出来的硅中阶梯光栅表面已无额外的棱出现。通过以上对比结果可知,当垂直度等于0.005时,掩模线条与晶向之间的对准精度满足实验要求。

通过改变曝光时间可以有效减小光刻胶掩模线条宽度,减小光刻胶掩模的占宽比,有利于小占宽比光刻胶掩模的制备。但在实际工作中发现,当曝光时间超过180s时,利用显微镜可以观察到所制备的光刻胶掩模线条会出现断裂现象。为避免此种现象,利用倒置热熔[6]可以改变光刻胶掩模的占宽比这一特点,进一步制作具有小占宽比的光刻胶掩模。当烘烤温度等于160℃时,线条宽度等于2.549μm,占宽比等于0.2,满足光栅理论设计中对顶角平台尺寸的要求。

光刻胶掩模制备完成后,就需要将光刻胶掩模上的图形转移到SiO2层上。利用BHF溶液将光刻胶光栅的图形转移到热氧化层上。在室温下BHF溶液对SiO2的刻蚀速率约为70nm/min[7],刻蚀时间约为60s。除了通过氧化层厚度及氧化层刻蚀速率判断刻蚀时间外,通过观察样品是否呈现疏水性也可以判断氧化层是否被刻蚀到底。

3 硅中阶梯光栅制备

单晶硅与KOH之间的反应在超声波反应器中进行,反应温度为60℃,温差±0.2℃,KOH溶液质量分数等于20%,为保证KOH溶液浓度保持均匀,在反应过程中加入冷凝管。为降低因单晶硅与KOH溶液反应生成气泡所引起的高粗糙度,实验过程中分别引入不同频率和功率的超声波震荡以及不同浓度的异丙醇。其中超声波频率分别为40、60、80、100kHz,超声波功率分别为10、20、30、40、50W,异丙醇浓度分别为5%、10%、15%、20%。单晶硅湿法刻蚀中阶梯光栅闪耀面粗糙度由原子力显微镜测试,光栅槽形由扫描电子显微镜测试。

由所测结果可知:利用超声波震荡法所制中阶梯光栅闪耀面表面粗糙度Rq<15nm;在KOH溶液浓度不变的前提下,光栅闪耀面表面粗糙度随刻蚀液中异丙醇浓度的增加而减小,所制中阶梯光栅闪耀面表面粗糙度Rq<7nm;将异丙醇与超声波震荡结合可以获得更低闪耀面表面粗糙度,其值Rq<5nm;在异丙醇浓度范围为5%~20%,超声波频率为100kHz以及超声波功率范围为40~50W时,所制中阶梯光栅闪耀面表面粗糙度Rq<2nm,当异丙醇浓度为20%、超声波频率为100kHz以及超声波功率为50W时,所制中阶梯光栅闪耀面表面粗糙度Rq=1nm。

目前,因实验室尚不具备全波段测试中阶梯光栅衍射效率的仪器,所以没有对所制光栅衍射效率进行实测。为定量评估所制中阶梯光栅的衍射效率,采用扫描曲线与软件计算相结合的形式对其衍射效率进行计算。首先利用扫描曲线识别软件将所制光栅槽形轮廓扫描成灰度曲线,因测试光栅衍射效率时均是对复制镀膜后的光栅进行测试,所以,在利用软件计算之前需将扫描后的曲线进行翻转,然后将翻转后的曲线代入PCGrate光栅衍射效率计算软件中进行衍射效率的计算。

扫描槽形与理想槽形衍射效率对比如图5所示。

图5 扫描槽形与理想槽形衍射效率对比

从图中对比结果可以看出,利用上述工艺制作出的中阶梯光栅衍射效率大于70%,比具有理想槽形的中阶梯光栅低十个百分点左右,闪耀波长也有所偏移。造成以上结果的原因可以归咎于扫描曲线识别软件在对光栅槽形进行扫描时所引入的误差。

4 结 语

硅中阶梯光栅湿法刻蚀工艺中涉及到的顶角平台、晶向对准以及光栅闪耀面粗糙度三方面技术问题进行了详细研究。从所得实验数据分析可知:利用控制曝光时间和倒置热熔相结合的方式可以有效减小顶角平台尺寸,有利于制备具有小占宽比的光刻胶掩模和氧化层掩模;利用设计夹具严格控制平行于条纹方向的平面与硅片的主要平端所在平面的垂直度即可保证掩模线条与基底晶向之间的对准精度;利用超声波震荡法以及润湿性增强法均可以大幅度减小所制中阶梯光栅闪耀面的表面粗糙度,其中润湿性增强法减小表面粗糙度程度要强于超声波震荡法,同时施以超声波震荡法及润湿性增强法,并优化实验参数可以制备更低粗糙度的中阶梯光栅。

[1] 鞠挥,吴一辉.硅光栅的制作与应用[J].微纳电子技术,2002(2):29-33.

[2] 郭运德.硅片清洗方法探讨[J].上海有色金属,1999,20(4):162-165.

[3] H Seidel,L Csepregi.Anisotropic etching of crystalline silicon in alkaline solutions:I.Orientation dependence and behavior of passivation[J].J.Electrochem.Soc.,1990,137:3612-3626.

[4] 崔铮.微纳米加工技术及其应用[M]:2版.北京:高等教育出版社,2009.

[5] J M Lai,W H Chieng.Precision alignment of mask etching with respect to crystal orientation[J].J.Micromech.Microeng.,1998,8:327-329.

[6] 盛斌.利用天然氧化层掩模的真空紫外硅闪耀光栅的湿法刻蚀制作[D].合肥:中国科技大学,2009.

[7] W Sievert.Preparation and characterization of buffered oxide etchants//Semiconductor Fabtech.8th edition[M].London:Semiconductor Media Limited,1996.

[8] Jing Chen,Litian Lin,Zhijian Li,et al.Study of anisotropic etching of(100)Si with ultrasonic agitation[J].Sensors and Actuators A:Physical,2002,96(2/3):152-156.

[9] S A Campbell,K Cooper,L Dixon,et al.Inhibition of pyramid formation in the etching of Si P<100>in aqueous potassium hydroxide-isopropanol[J].J.Micromech.Microeng,1995,5(3):209-218.

[10] I Zubel,I Barycka,K Kotowska,et al.Silicon anisotropic etching in alkaline solutions IV:the effect of organic and inorganic agents on silicon anisotropic etching process[J].Sens.Actuators A,2001,87(3):163-171.