一种双高线的活套控制方案和速度联调方式

2015-06-10刘舒慧杜珺刘娟孙发瑞周锋

刘舒慧,杜珺,刘娟,孙发瑞,周锋

(天津电气科学研究院有限公司,天津300180)

高速线材是一种重要的钢铁产品品种,广泛应用于建筑、包装、拉丝、工业制品等行业。随着高速线材生产技术的进步,高速线材轧机技术也在不断发展改进,由单线轧机衍生出双线、多线等不同的工艺布置方式。区别于传统单线高速线材轧线系统,双线高速线材轧线(双高线)可以节约厂房用地,降低设备投入,同时大幅提高生产效率。因此,双高线一直以“高效、高产”所著称,因其节约资源,提高产量被市场所认同。

1 双高线工艺布置及活套控制

1.1 工艺布置

双线高速线材轧机是指:粗、中轧采用单线轧制,预精轧、精轧采用双线轧制,即钢坯分为2个单线轧制。粗、中轧区轧辊采用双孔型设计,坯料以较快的轧制节奏单根从加热炉出料口出来,经过分钢辊道分成两条轧制线,一前一后进入粗、中轧机组中进行共同轧制,出中轧机组后,由分钢道岔将两条轧制线分开,分别进入双线进行后续轧制。

以山西某轧钢公司生产规模为年生产高速线材100×104t 的双高线轧线系统为例:1#~13#轧机组成单线轧制区,其中1#~7#轧机为粗轧机组,后设双线1#曲柄飞剪,进入8#~13#轧机组成的中轧机组。从13#轧机出口处,分钢道岔将两条轧线分至安全距离,出分钢道岔的轧件由A,B区2#飞剪再次切头后进入后续A,B区预精轧机组、精轧机组。两轧线独立进行散冷、集卷,下运卷小车后共用一个PF线和打包区。

1.2 活套控制的作用

根据秒流量相等的原则,随着机架孔型连续缩小,轧件截面积不断缩小,后续轧机的速度逐渐增加,才能保证轧件不堆钢、不拉钢。所谓“活套”,即当相邻轧机速度出现微小不匹配,轧线上游机架速度比理论值稍快时,机架之间产生的微量多余套装轧件。为了让活套能动态呈弧形状态,需要起套落套装置辅助。活套装置在线棒材连轧生产中具有很重要的作用,双高线由于同时轧制两根钢坯,活套的调节尤为重要。

活套控制是棒线材等连续高速轧制的核心。活套控制是解决连续高速轧制外部干扰的有效手段,它能消除动态速度变化、电网变化等对系统的干扰,实现无张力轧制。通过改变轧件间活套存储量保证轧件不存在拉钢关系,即可实现无张力轧制条件。当外部干扰导致机架间轧件可能受拉时,套量减小可起缓冲作用,防止机架间产生张力,避免轧件拉钢甚至断钢事故;另一方面当外部干扰导致机架间轧件堆积时,套量增大吸收过量轧件,防止造成堆钢事故。但是活套的套量调节范围是有限的,当自动控制系统来不及或无法调节时,仍可引起事故。

1.3 双高线活套的特点

普通的单线高速线材生产线全线共7 架活套,其中1#,2#,4#,5#,6#为立活套,3#,7#为侧活套。

双高线活套的安装位置和形式见图1,为了保证自动控制的精度,A 线和B 线使用独立的一组7架活套进行控制,达到在1个活套器内只有1根轧件,用1 台活套扫描仪来检测此单根轧件的活套量的效果。

以图1 所示的轧线为例,双线的1#,2#立活套并排位于中轧区11#~12#轧机、12#~13#轧机之间,双线独立的活套布置,用于实现中轧区的无张力控制轧制。由于13#轧机后轧线分为独立的两条轧制线,在从单线轧制到双线轧制过渡时需要储存更多的套量,因此双高线的3#侧活套较普通高线的侧活套面积更大,形成自由套,为操作工调整全线轧制速度预留了时间,可有效降低堆套事故的发生率。

1.4 活套控制系统

活套控制是在测量相邻机架间金属秒流量差异的基础上进行的,金属秒流量差异导致机架间形成多余轧件,起套辊抬起使其形成活套。起套辊的执行元件是一个通过二位五通电磁阀控制的双向气缸,自动控制系统向其发送脉冲信号控制起套辊的抬起和落下。

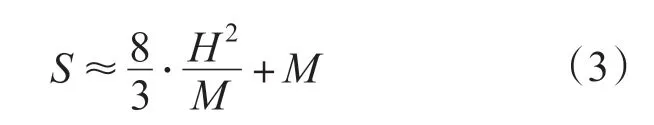

活套长度计算,如图2所示。

图2 活套长度计算Fig.2 looper length calculate

由于活套是轧件自由形成的弧形,活套扫描仪模拟信号采集的是弧形顶点距轧线的高度,因此在控制系统中参与控制的活套高度与活套套量呈非线性关系。设活套弧形曲线近似为一段圆弧,则有:

按傅氏级数展开反正弦函数,得:

式中:H 为活套扫描仪检测到的套高;M 为活套两支承辊之间的水平距离;S 为轧件弧形长度。实际中,由于H 远远小于M,式(2)中忽略H后,得:

活套套量ΔS 为S 与M 之差,则

某双高线活套的控制系统采用全数字自动控制,控制运算全部由PLC 程序实现,套高设定、速降补偿等由上位机给定,其结构如图3所示。

图3 活套控制系统框图Fig.3 Block diagram of looper control system

为保证精轧机出口处的轧件精度,一般对棒线材采取逆向级联调方式。此时,活套扫描仪输出脉冲信号控制起套,模拟信号实时反馈活套高度。活套控制系统通过采集活套扫描仪的脉冲信号给出起套信号,通过采集活套扫描仪模拟信号形成的套高测量值控制活套前后相关机架速度,来实现套量的稳定控制。控制系统将套高测量值与设定值进行比较,然后根据其偏差值作为活套调节器的修正信号,作为轧机速度的一个修正信号叠加到对上游机架速度的调整中,以维持活套高度在给定值上不变,从而实现其前后机架间轧机速度的正确配合。当外界条件变化或干扰引起活套套量偏离设定值时,活套调节器便有输出,根据不同的工艺要求进行级联调节。这种调节会在过每一条钢时都不相同,调节持续作用在控制系统中,直到套高稳定为止。

式(4)体现了活套套量ΔS 与活套高度H 的非线性关系。在闭环反馈调节主传动速度时,采用比例积分调节的活套调节器要适应系统的非线性关系,分段选取调节器的比例系数。

活套控制包括起套、稳定调节和收套3 个阶段。

1)起套阶段。起套时刻需在活套下游轧机咬钢之后。轧件头部进入活套器,活套扫描仪输出脉冲信号,此时自动控制系统不能向起套辊电磁阀送出起套信号,而是要延时t1s 后送出起套信号,并且延时时长应保证轧件咬入下游机架时,起套辊刚好启动。起套辊启动前,活套上游机架做升速处理,运送“多余”轧件至两架轧机之间以生成活套;起套过程结束后,上游机架恢复原始速度设定值,轧线恢复速度稳定。根据电机的动态特性,当轧件刚咬入下游机架时,下游机架电机会产生一个动态速降,一般控制系统会预先给下游机架一个2%~4%的动态速降补偿,从而保证不会因动态速降而使刚咬入时产生过量的活套套量。

2)稳定调节阶段。在活套稳定调节阶段,活套扫描仪连续测得不断变化的套高,传递给自动控制系统,系统按级联控制的方向调整一系列机架的速度,保证活套的高度与设定值一致。稳定调节时,操作人员也要密切关注活套的情况,当套量超出自动控制调整范围时,应及时对机架速度采取手动干预控制,以保证生产的安全进行。

3)收套阶段。当轧件尾部到上游第2个机架时,标志控制系统进入收套阶段。此时仍然需要经过一个延时t2后,自动控制系统向起套辊电磁阀送出落套信号,起套辊落下。为了安全落套,防止突然落套有可能引起的轧件甩尾,在收套阶段要降低下游机架的速度。落套延时t2的设定要保证起套辊不能落套过早或过迟,落套过早会使轧件在活套器内产生堆钢或甩尾;落套过迟,下一轧件到来之前还未完全落套就会造成冲钢,影响轧制节奏的提升。

2 双高线的级联调速控制方案

2.1 级联调速原理

高速线材轧机为连续式轧机,全线各机架间的速度必须根据轧制规程设定的各机架压下量保持严格的对应关系。采用级联调速是为了在单独调整某一架轧机时,控制系统保证相邻机架的速度关系自动随之调节,不对轧线其他机架间已有的速度关系造成影响。

2.2 常见控制方案

普通单线高速线材生产线采取逆向级联调方案,以精轧机架作基准机架。这样可降低精轧机出口的速度波动,使吐丝机能够稳定运行,确保成品的高质量。

但是对于双高线,A,B 两条轧线精轧机的实际速度不可能完全一致,在级联调速方式上一般有:

1)全部逆向;

2)中轧前逆向+中轧后顺向。

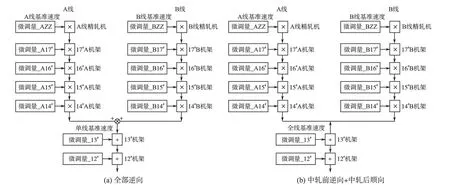

两种级联调速控制系统概念图如图4所示。

图4 双高线速度级联控制系统图Fig.4 Speed control system of double line wire mill

由图4a 可知,以A,B 两线的精轧机速度作为基准,逆向调速,两条轧线的调速量加和后全部作用到13#轧机上,之后依次逆向调整至1#轧机。

这种调速方式虽然保证了A,B 两线精轧机出口速度稳定,但却给13#轧机后的2 个侧活套(自由套)的调节带来困难,从而破坏两条轧线的级联调关系,在中轧区造成工艺堵钢。

由图4b可知,以中轧13#轧机为基准机架,单线上采用逆向级联的方式确定12#~1#机架的速度;双线仍以13#机架速度为基准速度,两线上分别采用顺向级联的方式确定预精轧至精轧的速度。这种控制方式能保证两条线分别进行人工调节时互不干扰,双线从13#轧机分离后其自身的各种调整不影响整条轧线的轧制,但是2 个精轧机的出口速度将始终处于波动状态,因此对之后的飞剪、吐丝机、夹送辊的速度造成影响,导致吐丝不稳定,影响成品质量。

2.3 实际控制效果

综上两种方案各有利弊,但综合考虑轧制连续性和产品质量,第1 种方案的优势在于严格保证精轧出口速度的稳定,提高产品质量,但对机械上孔型研磨以及工艺设定要求较高,需要机械、电气、工艺设定等多方面配合调试,调试周期长且事故率高,频繁的停车检修不利于连续生产,因此大多数场合不会采用第1 种方案。第2种方案通常匹配大套量的水平活套,保证轧件通过较大的调节量完成自动控制,同时可通过控制钢坯质量、合理的孔型摆放和工艺设定降低精轧机波动幅度,实践证明该方案对精轧出口速度的影响并不大,最大限度地保证了最终产品质量。因此,山西某轧钢公司双高线车间选择了第2 种级联调控制方案。

控制系统通过速度设定与自动级联调节相结合的方式为轧线各机架提供速度给定。速度设定首先确定轧线基准速度,之后确定各机架相关速度系数,计算得出各机架的设定速度。自动级联调节通过活套调节控制算法,根据套量偏差计算出速度修正信号,对上述速度设定进行修正,从而实现机架间更精确的速度匹配。此外,操作人员还可根据每根钢坯的运行状态对轧机速度进行微调,系统通过对轧制速度的不断积累修正轧制规程。

3 结论

本文系统地介绍了双高线主轧区的工艺布置特点,针对双高线的活套控制和级联调速度控制方案。该套控制系统经山西某轧钢公司实地运行,可靠性高,功能齐全,在保证成品质量的同时加快了轧制节奏,可以实现用较小的场地和设备投入带来双倍产出,提高了生产效率。

[1] 强十涌,乔德庸,李曼云.高速线材轧机生产[M].北京:冶金工业出版社,2009.

[2] 袁仁平.双线高速线材轧机速度控制系统[J].江西冶金,2005,25(2):10-12.