发电机散热片有限元分析与结构优化*

2015-06-09张宝玉汪东明

张宝玉,李 萍,汪东明

(1.江苏食品药品职业技术学院,江苏淮安 223001;2.淮安信息职业技术学院,江苏淮安 223001)

发电机散热片有限元分析与结构优化*

张宝玉1,李 萍2,汪东明2

(1.江苏食品药品职业技术学院,江苏淮安 223001;2.淮安信息职业技术学院,江苏淮安 223001)

散热片的有限元模型是散热片进行结构分析的基础。对发电机散热片建立了有限元模型并进行应力分析。先利用CATIA软件建立散热片三维模型,再以IGES格式导入有限元软件HyperMesh中对其进行网格划分、边界条件和载荷施加等前处理。最后运用OptiStruct求解器进行求解计算,依据分析结果进行结构改进,选择最优方案,并验证其可行性。

散热片;有限元;强度;改进设计

0 引 言

发电机是机械工程领域里广泛应用的部件之一,为各种设备运行提供了源源不断的电力。某公司某型号发电机在安装过程中,散热片安装孔部位频繁出现裂痕现象,而很多企业只是单纯从结构上加大尺寸进行加固,带来很多安装时的干涉问题。笔者结合有限元法,对散热片存在问题进行有限元分析,最终实现散热片尺寸的优化,在保证产品可靠性的同时,缩短了设计周期,提高了生产效率。

1 散热片几何模型的建立

发电机散热片三维模型是对其进行有限元分析的基础。现根据工程图纸尺寸和材质要求确定某型号发电机散热片结构形式,并在建模软件CATIA中建立散热片几何模型,图1为散热片CATIA图。

图1 散热片CATIA图

CATIA是在机械、汽车及铸造模具等领域广泛应用的CAD/CAM/CAE软件之一[1]。笔者研究的散热片材料参数如表1所列。

根据散热片结构尺寸等参数在CATIA中建立散热片几何模型,如图1。

表1 散热片材质参数

从图1可知,散热片上主要由螺栓装配孔、二极管装配孔、电路板装配孔及冲压顶杆等结构构成。此外,在散热片表面在不妨碍装配的情况下,尽量多的散热支片以增加散热片的散热能力。

2 整流桥有限元模型建立

在有限元软件HyperMesh中对散热片的几何模型进行单元划分,根据实际工程受力情况建立散热片的边界条件和载荷,建立散热片有限元模型,为接下来的有限元分析及根据结果对散热片结构进行必要的改进优化奠定基础。

首先,将CATIA中的散热片模型导入HyperMesh中进行几何清理,因为散热片是一个整体冲压出模的,各部位是连续的,所以可以去除不必要的几何特征,如小的倒角和散热片支片等,再进行实体切割,分成4层小块,以便进行网格划分。网格划分前的工作结束,接下来就开始对散热器进行网格划分。综合考虑模型的大小及计算精确度,确定平均单元大小为0.6 mm,通过网格划分,如图2所示,最终划分整个散热片模型113 760个单元格,138 450个节点。

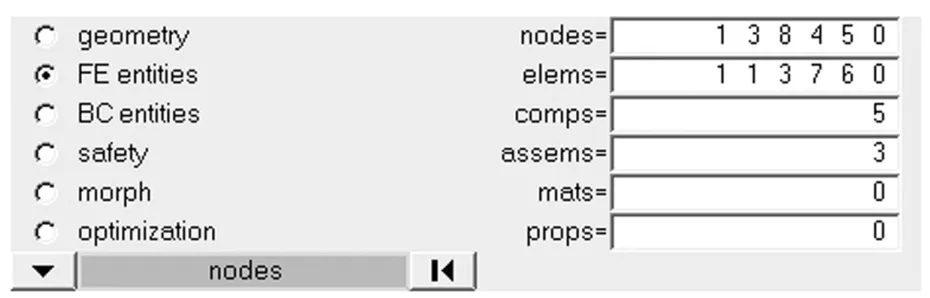

图3是软件中单元数统计结果。网格质量检查与优化贯穿于整个散热片模型网格划分的始终[2],

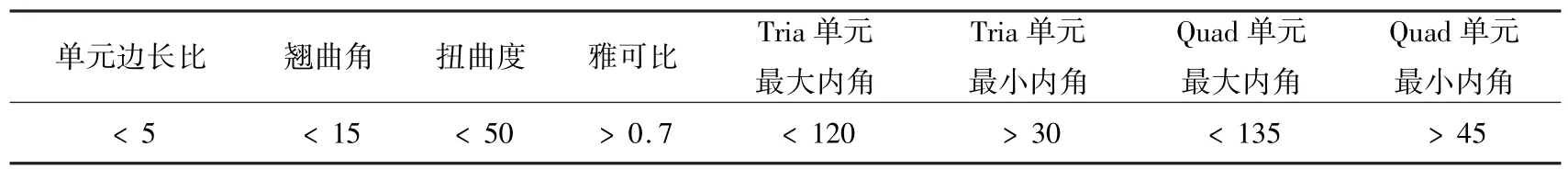

表2为本模型网格质量检查的控制参数。

图2 散热片最终的网格模型

图3 网格统计

表2 网格质量控制

3 边界条件及载荷处理

模拟条件与在实际装配过程中所受到的外界条件与载荷情况的接近程度直接影响着分析结果的准确度[3]。因此,要想真实地反映散热片实际的应力应变情况,要根据实际工况对载荷与约束条件进行恰当处理。

散热片整体结构虽然基本对称,但是根据实际工况,在散热片受压过程中散热片两个承重面都与下工装接触,对两个螺栓安装孔底部端面进行全自由度约束,并对螺栓孔内壁施加径向向外的接触压力和垂直向下的摩擦力。图4为软件中的约束示意图。

图4 全自由约束

4 散热片应力分析

构件变形就是构件在外载荷作用下形状和尺寸发生的变化[4]。经过分析,散热片变形结果如图5。

图5 散热片变形图

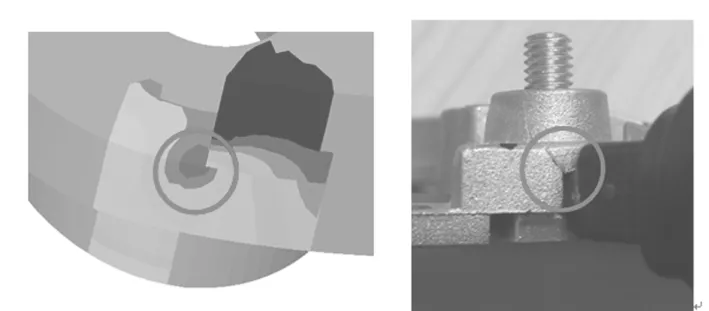

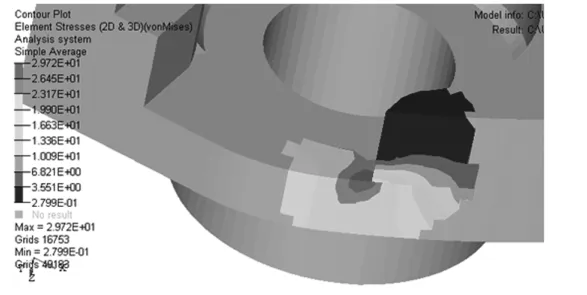

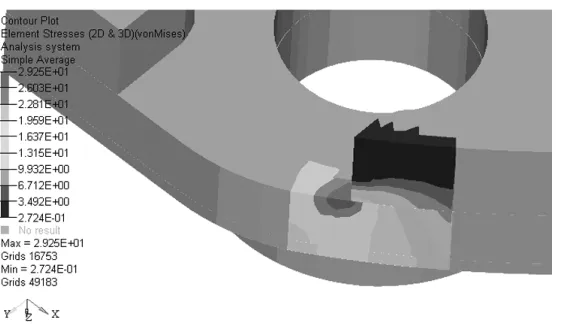

通过HyperMesh分析结果可得到应力云图,其应力集中点与工程易破损位置相同,符合工程不良实际情况,如图6、7所示。

图6 散热器应力集中点

图7 散热器应力集中点

从云图上可看出,散热片螺栓压入过程中,应力基本集中在螺栓孔内壁上,最大应力值为52 MPa,而出现工程易破损点的应力值为34 MPa,主要集中在结构尖端和边缘连接位置,考虑到实际散热片压铸过程有可能出现的砂眼,工艺控制一致性等问题,以及散热片螺栓孔与螺栓尺寸公差的两极性,都会有可能对应力集中点部位造成影响,甚至断裂破损。

5 散热片螺栓压入孔周边结构优化

散热片螺栓压入过程中,出现的裂痕的几率虽然比较小,但是其具有很大隐患,以及影响工程不良率。因此提出对供应商和客户影响最小、最可行和简单的优化,以降低工程中在散热片螺栓压入过程中出现的破损不良率。

5.1 压入承接面增加倒角

在平面与立面增加倒角,使其有一个良好力的过度,可以减小边缘及尖端的应力集中,结构变化如图8所示。有限元二次分析,云图如图9所示。

图8 增加倒角

图9 应力云图

由应力云图可知,在平面与立面增加倒角,原结构易破损位置的应力由33.6 MPa降低为29.7 MPa,应力集中点位置未变,此结构优化应可有效地降低在该位置出现破损几率。

5.2 变更承接面边缘位置

工程出现的该破损点,应是在压入螺栓过程中的力向外传送过程中,在两交接面力的汇合,产生应力集中现象,从而使该点的应力值在相比周边位置最大。改变螺栓压入承接面边缘位置,使其分散边缘交接应力的集中,降低原破损点的应力值从而可有效地减少该位置破损几率,结构及应力云图如图10所示。

图10 应力云图

由应力云图可知,变更承接面边缘位置,原结构易破损位置的应力由33.6 MPa降低为30.8 MPa,应力集中点得以分散,但是相对周边应力仍最大,此结构优化可有效地降低在该位置出现破损几率。

5.3 增加承接面厚度

破损点的出现,很大程度上是因为应力集中位置的刚性不够,对工程环境或公差尺寸变更的应对力不强,所以增加螺栓压入承接面的厚度,从而提高该位置的强度也是有效防止出现破损的手段之一。结构如图11所示。由应力云图12可知,增加承接面厚度,原结构易破损位置的应力由33.6 MPa降低为29.3 MPa,应力集中点位置未变。优化方案结果如表3所列。

图11 增加厚度

图12 应力云图

表3 散热片结构优化应力对比 /MPa

6 结 论

笔者在有限元软件HyperMesh中建立了散热片的有限元分析模型,通过准确的约束和加载处理对散热片结构进行了静力学分析,得到了散热片整体和局部应力、应变情况,并根据分析结果对散热片结构进行了改进,通过对3种方案分析结果即破损点应力变化值的对比,确定了散热片优化方案的可行性,优化后应力值降低约10%。

[1] 杨先海,褚金奎,尹明富,等.有限元数值模拟技术及工程应用[J].机械设计与制造,2003,21(2):67-70.

[2] 李海峰,吴冀川,刘建波,等.有限元网格剖分与网格质量判定指标[J].中国机械工程,2012,23(3):368-370.

[3] 李成良.风机叶片结构分析与优化设计[D].武汉:武汉理工大学,2008.

[4] 郭仁生.机械设计基础[M].北京:清华大学出版社,2006.

FEA and Structural Optimization to the Cooling Fins of Generator

ZHANG Bao-Yu,LI Ping,WANG Dong-ming

(1.Jiangsu Food&Pharmaceutical Science College,Huai′an Jiangsu 223001,China; 2.Huai′an Information Technology Vocational School,Huai′an Jiangsu 223001,China)

Finite element model of the cooling fins is the basis of structural analysis.In this paper,the finite element model is established and stress analysis of the generator′s heat sink is conducted.Firstly,the three-dimensional model of cooling fins is built by using the CATIA software;then,it is imported to the finite element software HyperMesh in IGES format to complete the pretreatment such as mesh generation,boundary conditions and load.Finally,solution computation is conducted with the OptiStruct solver,so as to choose the best program and verify its feasibility based on the structural analysis improvement.

cooling fin;finite element;strength;improved design

TH123.1

A

1007-4414(2015)05-0029-01122

10.16576/j.cnki.1007-4414.2015.05.010

2015-08-06

淮安市P科技创新载体平台与产学研载体建设计划项目:淮安市汽车技术公共服务平台(编号:HAP201411)

张宝玉(1987-),男,河北秦皇岛人,助教,主要从事汽车维修与检测技术专业相关教学工作。