板簧式起落架满应力设计方法研究*

2015-06-09王力,谢辉,张琳

王 力,谢 辉,张 琳

(西安爱生技术集团公司,陕西西安 710065)

板簧式起落架满应力设计方法研究*

王 力,谢 辉,张 琳

(西安爱生技术集团公司,陕西西安 710065)

运用工程梁理论将板簧式起落架看做一个外伸梁,通过满应力反向迭代设计来确定缓冲器的厚度分布。设计所得的缓冲器在最大受载状态等价为等强度梁,从而使起落架设计实现用最小重量代价满足缓冲吸能的设计目标。对于一个给定的设计实例,采用MSC.Dytran进行落震仿真计算,并将设计结果与有限元仿真结果进行对比,对比证明设计方法有效,满足工程设计要求。

板簧式起落架;等强度梁;满应力设计;落震仿真

0 引 言

起落架的主要功用是吸收飞机着陆和滑行期间的动能;起落架缓冲器有两种基本类型:固体弹簧缓冲器和流体弹簧缓冲器,固体弹簧缓冲器包括橡皮块式、板簧式、螺旋弹簧式等几种类型。对中小型无人机,板簧式起落架是一种理想的结构形式,因为板簧式起落架可设计性强、结构简单、可靠性高、维护简单、造价低廉。正是因为有这些优点,已经有多个型号的无人机应用了板簧式起落架,如国内的ASN-216、ASN-218、彩虹3;以色列的赫尔墨斯450、航空星;美国的影子200、猎人等。

板簧起落架的设计分析是一个反复迭代的设计过程,为满足预期的着陆过载,其变形往往不是太大就是太小。设计中,必须反复调整板簧的尺寸,一直到变形和强度都满意为止。设计中一般采用近似分析计算方法求解[1]。近些年,国内外对板簧式起落架的设计研究也有了一些新的进展[2-8],但还是停留在以经验确定参数,用有限元或实验加以验证的试算阶段。

笔者在前人研究的基础上,另辟新径,运用工程梁理论[9]将板簧式起落架看做一个外伸梁,通过满应力反向迭代设计来确定缓冲器的厚度分布。设计所得的缓冲器在最大受载状态等价为等强度梁,从而使起落架设计实现用最小重量代价满足缓冲吸能的设计目标。

1 基本理论

1.1 梁的弯曲应力

梁在弯曲时横截面上有剪力和弯矩两种内力。剪力使截面上产生剪应力,弯矩使截面上产生正应力。梁横截面上的最大正应力发生在离中心轴最远处,最大正应力为:

1.2 梁的弯曲变形

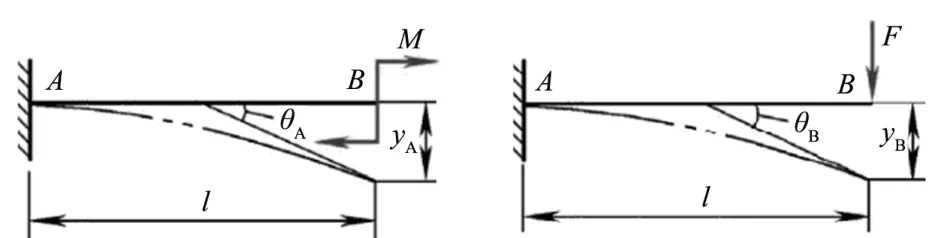

悬臂梁在弯矩和剪力作用下的变形,如图1。

转角和挠度计算公式如下:

图1 悬臂梁的弯曲变形

1.3 坐标旋转

空间直角坐标系如果其原点不动,绕着某一个轴旋转而构成的新的坐标系,这个过程就叫做坐标旋转。设直角坐标系XYZ,绕某坐标轴旋转θ后的新坐标系X′Y′Z′。

1.4 等强度梁

为了使梁各个截面的最大正应力相同,并均达到材料的许用应力,则应随着弯矩的大小变化相应地改变梁的截面尺寸,这种变截面梁称为等强度梁。

2 板簧的满应力设计

2.1 物理模型

典型的板簧式起落架的基本构型如图2所示。主要组成包括:缓冲器、机轮、轮胎、刹车系统、安装接头等。

缓冲器是所有起落架必备的部件,是起落架的主要吸能部件,用以吸收飞机起飞和滑跑过程中的动能。安装接头用来将起落架安装在飞机机身上,为了充分发挥缓冲器的吸能作用,安装接头一般设计成铰接连接形式。机轮、轮胎、刹车组合作为起落架中的旋转部件,使飞机具备滑跑、减速,停机保持,辅助转向等功能。

安装了板簧式起落架的无人机着陆时,由于板簧式缓冲器不具备耗能作用,着陆动能主要依靠轮胎与地面的摩擦进行能量耗散。缓冲器本身会产生多个周期的压缩与回弹,但最大压缩发生在首次着陆压缩,最严重的着陆过载也在此时产生。缓冲器的设计应保证结构能承受最大着陆过载状态的弯曲变形。

图2 板簧式起落架基本构成

2.2 设计方法

起落架受最大着陆过载时为缓冲器受力最严重工况。将此状态作为板簧缓冲器的设计输入,按等强度梁理论设计缓冲器。此时,缓冲器为最大压缩变形状态。对于板簧缓冲器,受载后,轮胎在垂直方向和翼展方向均会产生位移,在设计之初无法直接得到最大过载时的轮胎位移量,载荷也就无从计算,笔者采用迭代算法,以吸收功是否等价落震能量为判据,逐步逼近正确值。程序流程图见图3。

图3 程序流程图

程序中通过3层内嵌循环计算来最终确定缓冲器的厚度分布。所得到的缓冲器在着陆过载下近似为等强度梁。缓冲器满足落震缓冲吸能要求。

等号左侧为缓冲器吸收功,右侧为无人机落震能量,包括动能项和位能项。其中,N表示起落架过载, n表示缓冲器效率,S表示压缩行程,L表示升力。

不同的设计规范中,对 L有不同的规定,如CCAR25中规定对于运输机L=1.0 G。

程序中,按图4所示方法计算缓冲器上任意离散点处的弯矩和剪力。

设计过程中,进行了以下简化假设:①忽略缓冲器压缩变形过程中的轮胎变形,将轮胎简化为刚性体;②着陆过程中随着缓冲器的压缩,轮胎向前滚动并向两侧滑移,设计中忽略轮胎与地面的摩擦吸能,认为全部动能由板簧缓冲器吸收;③将起落架在机身上的安装接头简化为理想的铰接连接。

经过以上简化,缓冲器受力及边界条件简单明确,易于程序处理。计算结果满足板簧缓冲器工程设计的精度要求。

图4 剪力弯矩计算示意

3 算例分析

3.1 设计实例

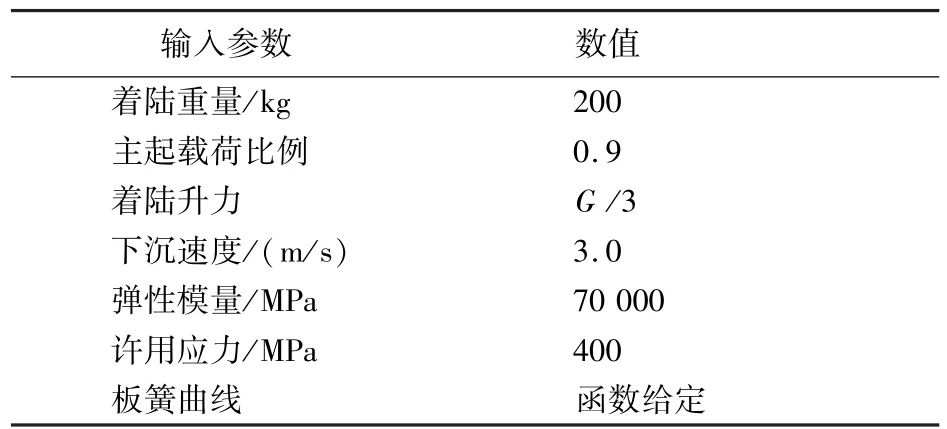

对某型无人机板簧起落架进行满应力设计来确定厚度分布,主要的输入参数见表1。

表1 主要设计输入参数

图5给出起落架在自然状态、停机状态和3 m/s下沉速度下的着陆冲击状态下的形状曲线。着陆冲击状态下板簧缓冲器等价为等强度梁,所有截面的最大正应力为400 MPa。下一节的有限元计算即对着陆冲击状态的应力分布及起落架变形进行校核。

图6为设计所得缓冲器的载荷行程曲线,垂直方向最大压缩量140,对应最大起落架过载N=6.07,起落架效率n=59.5%。

图5 板簧起落架计算结果

图6 缓冲器载荷行程曲线

3.2 有限元验证

采用MSC.Dytran有限元程序来校核设计方法的有效性。MSC.Dytran是一种用于分析结构及流体材料的非线性动态行为的有限元程序。该软件程序采用显示积分法,能够模拟各种材料及几何非线性,特别适合于分析包含大变形、高度非线性和复杂的动态边界条件的短暂的瞬态动力学过程。

根据程序设计结果建立板簧起落架三维模型,并划分有限元网格,结果如图7所示。

图7 板簧起落架有限元网格划分

按照设计简化,将轮胎和地面均设置为刚体单元,为模拟轮胎与地面的相互作用,在有限元模型中定义了轮胎和地面之间的任意接触(CONTACT)。用MPC将集中质量(代表飞机重量)连接在接头处,给接头施加铰接约束。

3.3 结果对比

最大压缩时起落架变形如图8所示。与本文程序计算结果(图5)吻合很好。图9给出厚度方向应力梯度变化,符合等强度梁应力分布规律。

图8 最大压缩状态下的变形及应力分布

图9 厚度方向应力梯度

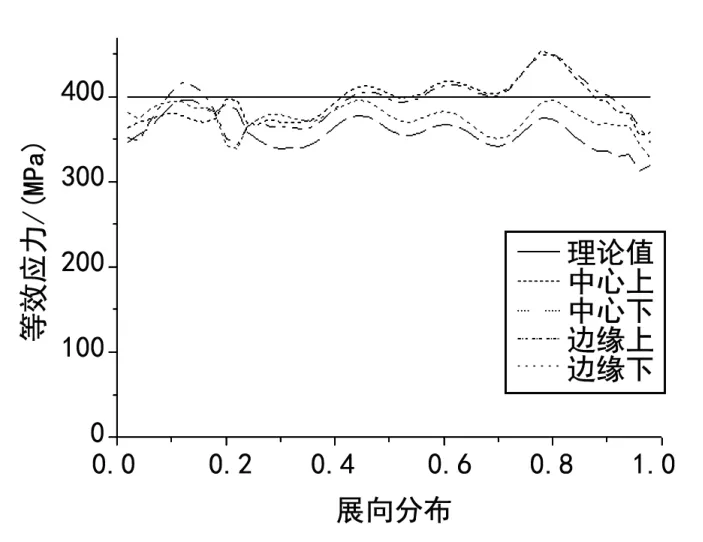

集中质量点处的位移和速度曲线如图10。由图可见缓冲器最大压缩发生在t=0.071 s时刻。最大压缩行程140 mm与设计计算值相符。缓冲器宽度方向中心线和边缘线上采样点的应力分布如图11。

图10 集中质量点处的位移和速度变化曲线

图11 缓冲器表面应力分布

4 结 论

通过本文的满应力设计方法设计所得到的板簧起落架是一种近似的等强度梁。由于最大限度的利用了材料的承载能力,因此设计的起落架具备效率高、重量轻、着陆过载小、空间尺寸小等优点。与有限元结果对比,变形协调一致,板簧表面应力值最大偏差15%,满足工程设计精度需要。

当前本文设计方法对缓冲器结构选材仅限于各向同性材料,如铝合金、合金钢等常规材料。对复合材料结构的运用只能采用等代替换的方式实现,不能充分发挥复合材料结构可设计性强的优点。

复合材料具有比强度高、比模量高、抗疲劳性好、耐腐蚀性优等优点,在飞机结构设计中的运用越来越广[10]。对板簧起落架这样的曲面构型、变截面结构形式尤其适合采用复合材料层压板铺贴成型。因此后期本研究的改进方向应将复合材料设计引入结构选材,将许用应力约束变为对复合材料许用应变的要求,拓展本设计方法的使用领域。

[1] 飞机设计手册总编委会.飞机设计手册[M].第14册.北京:航空工业出版社,2002.

[2] 薛志鹏,贾宏光,厉 明,等.扁簧式起落架柔性变形的实时状态空间描述[J].光学精密工程,2014,22(5):1244-1250.

[3] 徐晓晨,刘 波,贾宏光,等.冲击载荷下复合材料板簧式起落架动强度研究[J].机械强度,2013,35(5):571-576.

[4] 段汉波,朱 伟.航空复合材料板簧式缓冲件结构设计[J].机电工程技术,2011,40(2):57-59,102.

[5] 刘 毅,张元明,徐红炉,等.基于能量法的无人机弓形起落架优化设计[J].航空计算技术,2013(3):76-79.

[6] 关永亮.小型无人机复合材料起落架仿真分析与试验研究[D].长春:长春理工大学,2014.

[7] B.Gurdal Tugay,Halit S.Turkmen.Structural Optimization of the Landing Gear of a Mini-UAV[C].12th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference.10-12 September 2008,Victoria,British Columbia Canada.AIAA 2008-5878.

[8] Phu Nguyen and Stanley Mak,Simulation of Landing Events for an Unconventional UAV Landing Gear System Using Transient Dynamics Approach[C].47th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics,and Materials Confere.10-12 September 2008, Victoria,British Columbia Canada.AIAA 2006-176.

[9] 苟文选,卫 丰.材料力学[M].西安:西北工业大学出版社, 2001.

[10] 杨乃宾,章怡宁.复合材料飞机结构设计[M].北京:航空工业出版社,2002.

Research on Full Stress Design Method of Leaf Spring Landing Gear

WANG Li,XIE Hui,ZHANG Lin

(Xi′an ASN Technical Group Co.,Ltd,Xi′an Shaanxi 710065,China)

In this paper,the leaf spring landing gear is considered as an overhanging beam by using the engineering beam theory,and the thickness distribution of the absorber is determined by the full stress iterative design method.The resulting absorber at maximum load state is equivalent to uniform strength beam,so design of the landing gear can meet the design target of energy absorption with the minimum weight.For a given design example,the drop simulation is carried out by the MSC. Dytran.The design results are compared with the finite element simulation results,the comparison proves that the design method is effective,which could meet the requirements of engineering design.

leaf spring landing gear;uniform strength beam;full stress design;drop simulation

V279;V226

A

1007-4414(2015)05-0022-04

10.16576/j.cnki.1007-4414.2015.05.008

2015-08-16

王 力(1983-),男,陕西咸阳人,工程师,硕士研究生,研究方向:飞行器设计。