纺粘非织造布孔隙形状的定量分析

2015-06-09金关秀应伟伟从明芳祝成炎

金关秀, 应伟伟, 雷 新, 从明芳, 祝成炎

(1. 浙江理工大学 材料与纺织学院, 浙江 杭州 310018; 2. 浙江工业职业技术学院, 浙江 绍兴 312000)

纺粘非织造布孔隙形状的定量分析

金关秀1,2, 应伟伟1, 雷 新1, 从明芳1, 祝成炎1

(1. 浙江理工大学 材料与纺织学院, 浙江 杭州 310018; 2. 浙江工业职业技术学院, 浙江 绍兴 312000)

为探究纺粘非织造布孔隙形状特征,按不同网帘频率制备了5种聚丙烯纺粘非织造布。采用宽长比等8个指标对孔隙形状作定量描述,并基于数字图像处理技术对指标值进行测量。运用主成分分析法对上述指标进行降维处理,提取反映孔隙扁平程度和边界光滑程度的2个主成分,由此不仅消除了原指标之间的不独立性,而且使研究得以简化。分析了网帘频率对孔隙形状的影响规律,结果表明随着网帘频率的增大,孔隙形状趋于扁平,边界光滑度呈先升后降态势。研究结果对揭示孔隙形状影响非织造材料过滤性能和力学性能的内在机制具有一定的参考价值。

纺粘非织造布; 孔隙形状; 数字图像处理; 主成分分析

当今时代人们对大气环境与室内空气质量日益重视,尤其是对PM2.5过滤的要求越来越高[1-2]。理想的空气过滤材料应具有过滤效率高、过滤阻力低、透气性好等特性。非织造材料是由纤维相和孔隙相所构成的集合体,是较为理想的空气过滤素材[3-4]。材料的性能是由其结构所决定的,非织造过滤材料的过滤性能与其孔隙结构密切相关[5-6]。孔隙结构包括形状、尺寸及其分布,取决于非织造布单位面积中的纤维总量、纤维排列方式、纤维直径及其分布等纤网结构要素[7-9]。在孔隙形状特征方面也进行了一些探讨,如采用紧密度和粗糙度等指标对非织造材料孔隙形状作定量表述[10],然而关于孔隙形状本质特征及其影响因素方面的研究迄今甚少。

1933年由Hotelling 提出的主成分分析(PCA)是基于数据分析得出研究对象多个指标之间的内在结构关系,将多指标转化为少数几个综合指标即主成分的一种多元统计分析方法[11]。其实质在于降低变量维数,而降维后得到的这些主成分既能保留原指标体系的大部分信息(一般85%以上),又相互独立,从而使问题的研究得到简化,同时具备较好的客观性。

纺粘非织造布力学性能优良,加工流程短,成本低,虽较少单独应用于空气过滤,但却是一种综合性能较好、从某种意义上来说是不可或缺的复合基材。本文基于数字图像处理技术对纺粘非织造布孔隙形状进行测试表征,针对相应指标进行主成分分析,并探究影响孔隙形状特征的纤网结构因素,为揭示孔隙形状影响非织造材料过滤性能和力学性能的内在机制提供理论基础和实践依据。

1 实 验

1.1 材料制备

实验用原料为纺粘聚丙烯(PP)切片,熔点为162 ℃,熔融指数为30 g/10 min;实验设备为HD-SM100型纺粘/熔喷非织造布试样生产线,烟台华大科技有限公司生产。设备工艺参数为:螺杆挤出机1~5区温度分别为200、210、220、220、220 ℃;滤网、纺丝箱体、纺丝组件温度均为220 ℃;侧吹风温度 20 ℃;侧吹风频率28 Hz;网下吸风频率42 Hz;计量泵频率24 Hz;上轧辊温度120 ℃,下轧辊温度115 ℃;热轧压力7.84×103N;热轧频率1 Hz。实验中分别设定网帘频率为5、6、7、8、9 Hz制成5种纺粘非织造布,分别命名为样品No.1、样品No.2、样品No.3、样品No.4、样品No.5。

1.2 图像的采集

采用JSM-5610LV扫描电镜进行样品SEM照片采集,电镜放大倍数为200,每个样品取10个不同部位进行扫描得到相应的SEM照片。

1.3 测试方法

1.3.1 面密度与厚度

按照GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分 单位面积质量的测定》,采用AL204-IC电子天平测试样品面密度;按照GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分 厚度的测定》,采用YG(B)141D型数字式织物厚度仪测试样品厚度。

1.3.2 纤网取向度

采用直接测角法测定材料的取向程度,以纤维与材料纵向小于或等于90°夹角的平均值来表征,称为纤维平均取向角,记为α,其值越接近45°,表示纤维排列杂乱程度越高。采用Image Pro-Plus软件对样品SEM照片进行标定,测量每个样品各10幅SEM照片中的所有纤维的取向角,求取平均值。

本文设非织造纤网的取向因子为f,令

(1)

在极端情形中,当α=0°时,f=1,表示所有纤维均沿材料纵轴取向;α=90°时,f=-1,表示所有纤维均按材料纵轴的垂直方向排列;当α=45°时,f=0,此时纤维排列的杂乱程度最高。

1.3.3 孔隙面积

将SEM照片进行预处理,可通过MatLab编程求取各个孔隙的像素总数量,并表征孔隙面积。

2 孔隙形状的表征与测定

2.1 孔隙形状特征的表征

非织造布孔隙形状为不规则多边形,可采用几何描述符进行表征,相同的“形”可从各种角度运用不同数学语言来揭示其特征。本文采用宽长比、矩形度、圆形性、紧凑度、偏心率、固靠性、充盈度和球状性等8个指标进行表征。

2.1.1 宽长比

孔隙的宽长比定义为孔隙最小外接矩形的宽度和长度之比值,按式(2)[12]计算。

(2)

式中:W为孔隙最小外接矩形宽度;L为孔隙最小外接矩形长度。

2.1.2 矩形度

矩形度是指孔隙面积与其最小外接矩形的面积之比值,表示孔隙形状与矩形的偏离程度,边界弯曲粗糙的孔隙其矩形度取值小,按式(3)[12]计算。

(3)

式中S为孔隙面积。

2.1.3 圆形性

圆形性是用孔隙区域所有边界点定义的特征量,按式(4)[13]求取:

(4)

式中:X3为孔隙圆形性;μR为孔隙区域质心到边界点的平均距离;θR为孔隙区域质心到边界点距离的标准差。X3值越小,孔隙形状越偏离圆形、趋于扁平;当孔隙趋于圆形时,X3值趋于无穷大。

2.1.4 紧凑度

孔隙紧凑度根据孔隙面积与孔隙周长,按式(5)[14]计算。

(5)

式中:X4为孔隙紧凑度;ρ为孔隙周长。

在面积相同的情况下,边界光滑的孔隙周长较短,紧凑度数值大,表明区域较密集。随着边界凹凸变化程度的增加,紧凑度随之减小。

2.1.5 偏心率

偏心率是指与孔隙区域具有相同标准二阶中心矩的椭圆的离心率[15],记作X5。形状扁平的孔隙其偏心率数值大。

2.1.6 固靠性

固靠性是指孔隙面积与其最小外凸多边形面积之比[15],按式(6)计算。

(6)

式中:X6为孔隙固靠性;M为孔隙最小外凸多边形面积。孔隙边界越粗糙曲折,其固靠性数值就越小,当孔隙为规整的凸多边形时,其固靠性数值等于1。

2.1.7 充盈度

孔隙充盈度为孔隙最大内接圆面积与孔隙面积的比值,即:

(7)

式中:X7为孔隙充盈度;N为孔隙最大内接圆的面积。在孔隙面积一定的前提下,充盈度数值越大,表示孔隙形状越饱满;充盈度数值越小,孔隙内部空间就越狭小、局促,如呈扁平状孔隙的充盈度数值偏小。圆形孔隙的充盈度为1,其余均在0与1之间。

2.1.8 球状性

球状性定义为圆心均在区域质心的内接圆与外接圆的半径之比,按式(8)[13]计算。

(8)

式中:X8为孔隙球状性;ri为以孔隙质心为圆心的内接圆半径;rc为以孔隙质心为圆心的外接圆半径。球状性反映孔隙形状接近球形的程度(既可描述3D目标也可描述2D目标),在2D情形下,圆形孔隙的球状性数值为1,其余均在0与1之间。孔隙形状扁平、区域离散时,球状性数值小。

2.2 孔隙形状特征的测定

采用数字图像处理技术,运用MatLab软件编程对孔隙形状特征的各项指标进行测定。

2.2.1 图像预处理

经过A/D转换数字化后的图像存在噪声、光照不匀和清晰度不足等缺陷,实验中对样品的SEM照片进行直方图处理、中值滤波、二值化及数学形态处理,可得孔隙轮廓和边界清晰的图像。

图像二值化中最佳阈值的选取是图像预处理的关键所在。本文对阈值选取的原则是在确保二值化后图像孔隙区域无空洞的前提下使孔隙形状最接近原始图像,采用多人评定法[16]进行阈值确定,即由5位评价主体就图像的最佳阈值进行各自选择,然后取平均值。如样品No.4的5#SEM图像的阈值最终确定为0.26,预处理前后图像如图1所示。图像大小为400像素×400像素。

图1 样品No.4的5#SEM图像的预处理Fig.1 Preprocessing of fifth SEM image of sample No.4.(a) SEM image (×200); (b) Preprocessed image

2.2.2 孔隙标识

图像用数学语言描述即为矩阵,为逐个求取孔隙形状特征数据,须提取相应的子矩阵并进行编号,由此首先要对孔隙进行标识,按从上到下、由左至右的顺序将二进制图像中函数值为1的连通区域,依次标识为同一个值,对第1个孔隙区域像素全部标识为1,第2个孔隙区域像素全部标识为2,以此类推,最终返回1个标定矩阵。

2.2.3 特征值测取

2.2.3.1 宽长比和矩形度 运用MatLab编程基于旋转法原理获取孔隙最小外接矩形,图2示出样品No.4的5#SEM图像中的第27号孔隙(以下简称第27号孔隙,此处的27系本图像标定矩阵中的子矩阵编号)的最小外接矩形。

图2 第27号孔隙最小外接矩形Fig.2 Minimum bounding rectangle of pore No.27

在获取孔隙最小外接矩形的4个顶点坐标后,即可计算矩形长度、宽度及面积等数值,由此可得孔隙宽长比及矩形度指标值。如第27号孔隙的宽长比为0.276 8,矩形度为0.644 5。

2.2.3.2 圆形性和紧凑度 根据标定矩阵可提取各子矩阵(孔隙),通过边缘检测获取所有边界点坐标,则可计算出区域质心坐标、周长和面积等数据,进而可求取圆形性和紧凑度指标值。如第27号孔隙的圆形性指标值为2.249 5,紧凑度为0.425 9。2.2.3.3 偏心率和固靠性 从标定矩阵提取孔隙子矩阵,运用regionprops 函数获取各个孔隙的偏心率(Eccentricity)和固靠性(Solidity)指标值。如第27号孔隙的偏心率为0.975 2,固靠性为0.938 7。2.2.3.4 充盈度和球状性 运用最值距离法求取孔隙最大内接圆、以孔隙质心为圆心的内接圆及外接圆半径。

求取孔隙最大内接圆具体方法为采用MatLab编程,从边界内部集合取任一点求其与边界每一点的距离,选取所有距离中的最小值。遍历边界内部每一点,将对应的最小距离放入集合DMIN中,提取DMIN中的最大值即为所求最大内接圆之半径。求取以孔隙质心为圆心的内接圆及外接圆的具体方法为以MatLab编程求孔隙质心与边界每一点的距离,选取所有距离中的最小值与最大值,其中最小值即为内接圆半径;最大值则为外接圆半径。由此可求取孔隙充盈度和球状性指标值。如第27号孔隙的充盈度为0.222 7,球状性数值为0.126 8。

3 主成分分析

对5个样品的电镜照片进行处理分析,去除图像边界部位的不完整孔隙,得到1 019个孔隙的各8项形状特征值,采用MatLab编程进行主成分分析后得到的特征值与累计、方差贡献率见表1。

表1 主成分特征值与累计、方差贡献率Tab.1 Principal component and their explaining variances

从表1可见,前2个主成分的累计、方差贡献率已达85.023 7%,说明前2个主成分基本保留了原变量的信息。孔隙各个形状特征值在各主成分中的系数见表2。

根据表2可得到前2个主成分的表达式。

第1主成分为

Z1=0.401 8X1+0.117 4X2+0.405 3X3+

0.343 8X4-0.393 0X5+0.258 5X6+

0.402 4X7+0.398 9X8

第2主成分为

Z2=-0.123 2X1+0.689 8X2-0.163 2X3+

0.360 6X4+0.154 0X5+0.500 2X6-

0.180 8X7-0.213 9X8

在第1主成分的表达式中X1(宽长比)、X3(圆形性)、X5(偏心率)、X7(充盈度)、X8(球状性)的系数较大,实际上这5个指标都与孔隙形状是否扁平密切相关,由此可把第1主成分看成是反映孔隙扁平程度的综合指标;第2主成分与X2(矩形度)、X4(紧凑度)和X6(固靠性)关系密切,而这3个指标最能体现孔隙边界的光滑性,所以将第2主成分视作反映孔隙边界光滑程度的综合指标。

表2 孔隙各形状特征在各主成分中的系数Tab.2 Coefficients of pore shape feature in each principal component

4 结果与讨论

4.1 纤网结构参数测试结果分析

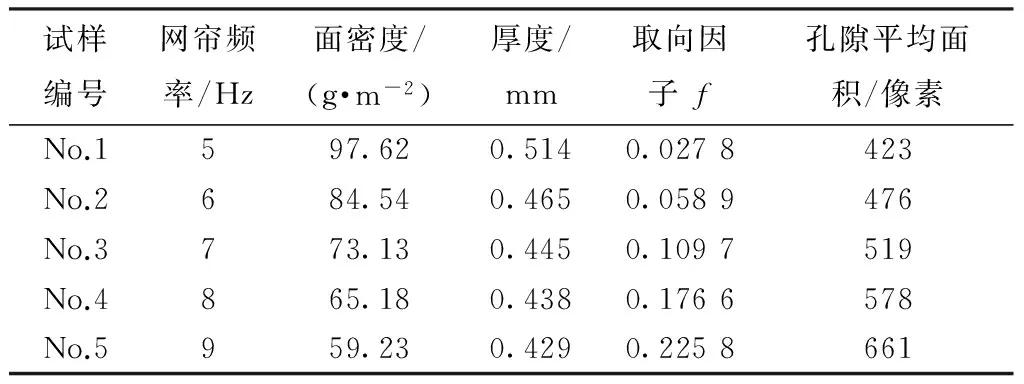

采用不同网帘频率制备的纺粘非织造布纤网结构参数测试结果如表3所示。

表3 纤网结构参数Tab.3 Structure parameters of fiber web

由表3可看到,当网帘频率(速度)增大时,纤网面密度与厚度随之降低,其原因在于单位时间内网帘单位面积上收集到的纤维量在减少。纤网取向因子随网帘频率增加而逐步增大,分析认为随着网帘速度的加快,铺网速度沿纵向分量在增大,但在其他制备工艺条件不变的情况下铺网速度的横向分量保持稳定,从而使得纤维沿纵向排列的趋势在增大。随着纤网单位面积上纤维数量(根数)的减少,孔隙被进一步分割的趋势减弱,加上因纤网沿纵向取向度的提高使得相互之间重叠的概率在增加,由此造成纤网孔隙的平均面积不断增大。

4.2 网帘频率对孔隙形状的影响

按上述主成分表达式可计算出所有孔隙的2个主成分指标值,对每个样品求取孔隙各个主成分的平均值,可得出不同网帘频率对纺粘非织造布孔隙形状2个主成分数值的影响,如图3所示。

图3 网帘频率对孔隙形状的影响Fig.3 Effect of mesh belt frequency on pore shape.(a) First principal component; (b) Second principal component

由图3可见,随着网帘频率(速度)增大,第1主成分数值呈单调下降趋势,即孔隙趋于扁平。分析认为网帘速度增大引起纤维趋于沿纵向取向,相互之间的平行度增加且呈两两靠拢的态势,从而使得孔隙逐渐扁平化。

第2主成分数值即孔隙边界光滑度随网帘频率增加呈先升后降态势。分析认为影响孔隙边界光滑度的因素主要有2个:一是随着网帘速度的增大,纤网单位面积上纤维根数减少而对孔隙分割的频次降低,使得孔隙边数趋于减少,边界光滑度上升;二是随着网帘速度提高,孔隙变大,使得边长随之增大,而在纺粘非织造布中纤维并非呈规整直线状,其长度越大,则线条曲率会越大,使得边界光滑度下降。在网帘频率小于7 Hz时,第1个因素起主要作用;当网帘频率超过7 Hz之后,则第2个因素逐渐占据了主导地位。

5 结 论

运用数字图像处理技术,可求取体现纺粘非织造布孔隙形状特征的各个指标值。通过主成分分析,得到能够涵盖原指标系统绝大部分信息的2个主成分,分别反映孔隙形状的扁平程度和孔隙边界光滑程度,从而使研究得以简化。

根据主成分分析的结果,得出在材料的制备中网帘频率对纺粘非织造布孔隙形状的影响为:随着网帘频率的提高,孔隙形状趋于扁平化,孔隙边界光滑度呈先升后降态势。

[1] BELL M L, EBISU K, PENG R D, et al. Adverse health effects of particulate air pollution: modification by air conditioning[J].Epidemiology, 2009,20(5):682-686.[2] 张威, 谷海兰. 非织造空气过滤材料对PM2.5的过滤性能[J].上海纺织科技, 2013, 41(2):59-61. ZHANG Wei, GU Hailan. Research on PM2.5 purifying performance by use of non-woven filtering material[J]. Shanghai Textile Science and Technology,2013,41(2): 59-61.

[3] 石小丽, 潘倩倩. 复合高效空气过滤非织造材料的制备及其性能[J]. 实验室研究与探索, 2011, 30(9): 35-38. SHI Xiaoli, PAN Qianqian.Preparation and properties of tier composite nonwovens for high efficiency air filtra-tion[J].Research and Exploration in Laboratory, 2011, 30(9):35-38.

[4] 朱蕾, 王银利, 杨瑞华,等. 聚乳酸复合空气过滤材料的制备及性能研究[J]. 化纤与纺织技术, 2011,40(4): 10-12, 15. ZHU Lei,WANG Yinli,YANG Ruihua, et al. Preparation and performance of polylactic acid composite air filter materials[J]. Chemical Fiber & Textile Technology, 2011, 40(4): 10-12,15.

[5] 于伟东. 纺织材料的形及其重要作用与结果[J]. 纺织学报, 2013,34(2):1-12. YU Weidong. Shape of fibrous materials: its significant effects and findings[J]. Journal of Textile Research, 2013, 34(2):1-12.

[6] 倪冰选, 张鹏. 非织造布孔径分布及过滤效率研究[J].产业用纺织品, 2012(3):25-28. NI Bingxuan, ZHANG Peng.Study on pore size distribution and filtration efficiency of non-wovens[J]. Technical Textiles, 2012(3):25-28.

[7] JULIEN P, PHILIPPE V, MARYLINE L, et al. Influence of fiber diameter, fiber combinations and solid volume fraction on air filtration properties in non-wovens[J]. Textile Research Journal, 2012, 82(19):1948-1959.

[8] AMIT R. Structural analysis of pore size distribution of nonwovens[J]. The Journal of the Textile Institute,2010, 101(4): 350-359.

[9] 高晓艳, 张露, 潘志娟. 静电纺聚氨酯6纤维复合材料的孔隙特征及其过滤性能[J]. 纺织学报, 2010,31(1): 5-10. GAO Xiaoyan, ZHANG Lu, PAN Zhijuan. Porous characteristics and filtration properties of electrospun PA6 fiber composite[J]. Journal of Textile Research,2010,31(1): 5-10.

[10] 杨旭红, 李栋高. 非织造材料孔隙结构的定量表述[J]. 产业用纺织品, 2005(1):10-15. YANG Xuhong, LI Donggao. Quantitative expression of nonwovens′pore structure[J]. Technical Textiles, 2005(1): 10-15.

[11] 刘贵, 于伟东. 主成分分析的BP 神经网络在精毛纺粗纱工序中的应用[J].纺织学报, 2008,29(9):34-37,50. LIU Gui, YU Weidong. Application of principal component analysis and BP neural network in the worsted roving spinning[J]. Journal of Textile Research, 2008,29(9):34-37,50.

[12] 杨程, 卢蓉, 范勇,等. 图像几何特征参数快速提取算法[J]. 计算机工程与科学,2012,34(7):124-129. YANG Cheng, LU Rong,FAN Yong, et al. A fast algorithm for image geometric feature parameters extraction[J]. Computer Engineering & Science, 2012,34(7):124-129.

[13] 章毓晋. 图像处理和分析[M]. 北京:清华大学出版社, 1999:231-236. ZHANG Yujin.Image Processing and Analysis[M]. Beijing:Tsinghua University Press, 1999:231-236.

[14] 刘直芳,王运琼,朱敏. 数字图像处理与分析[M]. 北京:清华大学出版社, 2006:193-194. LIU Zhifang, WANG Yunqiong,ZHU Min. Digital Image Processing and Analysis[M]. Beijing: Tsinghua University Press, 2006:193-194.

[15] RAFAEL C Gonzalez, RICHARD E Woods, STEVEN L Eddins. Digital Image Processing and Analysis[M]. Beijing: Publishing House of Electronics Industry, 2009:464-466.

[16] 周明,王鸿博,王银利,等. 基于图像处理技术的纳米纤维膜孔隙率表征[J]. 纺织学报, 2012,33(1):20-23. ZHOU Ming,WANG Hongbo,WANG Yinli, et al. Characterization of porosity of nanofiber membrane based on image processing technology[J]. Journal of Textile Research, 2012,33(1):20-23.

Quantitative analysis of pore shape in spunbonded nonwovens

JIN Guanxiu1,2, YING Weiwei1, LEI Xin1, CONG Mingfang1, ZHU Chengyan1

(1.CollegeofMaterialsandTextiles,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China;2.ZhejiangIndustryPolytechnicCollege,Shaoxing,Zhejiang312000,China)

To study the characteristics of the pore shape in spunbonded nonwovens, five kinds of spunbonded polypropylene nonwovens were produced using different mesh belt frequency. The pore shape was characterized by 8 indexes such as breadth/length ratio. These indexes were measured by employing digital image processing technology. The reducing dimension calculation was applied to the above indexes using principal component analysis. Thus two principal components which reflect the pore flat degree and boundary roughness were extracted, respectively. Therefore it not only eliminates the interdependence among original indexes, but also simplifies the study. The influence of the mesh belt frequency on the pore shape was analyzed and the results show that with the increasing of the mesh belt frequency, the pore shape tend to become flatter, and the boundary roughness value first declines and then rises. The research results can provide a certain reference to understand the intrinsic mechanism of the influence of the pore shape on the filtration performance and the mechanical property of nonwovens.

spunbonded nonwoven; pore shape; digital image processing; principal component analysis

10.13475/j.fzxb.20141102406

2014-11-10

2015-04-13

金关秀(1962—),男,副教授,博士生。主要研究方向为非织造过滤材料的制备与结构性能。祝成炎,通信作者,E-mail:chengyanzhu@126.com。

TS 174.1

A