后副车架拓扑优化概念设计和智能轻量化方法研究

2015-06-09朱剑峰王水莹寇宏滨陈广阳

朱剑峰,王水莹,林 逸,寇宏滨,余 雷,陈广阳

(1.北京理工大学机械与车辆学院,北京 100081; 2.泛亚汽车技术中心有限公司,上海 201201)

后副车架拓扑优化概念设计和智能轻量化方法研究

朱剑峰1,2,王水莹2,林 逸1,寇宏滨2,余 雷2,陈广阳2

(1.北京理工大学机械与车辆学院,北京 100081; 2.泛亚汽车技术中心有限公司,上海 201201)

为避免汽车结构前期设计开发中的盲目性,将结构拓扑优化技术引入后副车架结构概念设计中,并采用智能优化算法对参数化后副车架概念模型作进一步的结构优化和轻量化设计,同时给出了实现优化过程自动化的流程。优化后的后副车架结构刚度、模态和焊缝疲劳分析的结果表明了拓扑优化技术和智能轻量化优化设计流程的实用性和可靠性。

后副车架;智能优化算法;拓扑优化;轻量化

前言

汽车结构优化与轻量化设计是目前国内外研究的热门课题,大量的研究方法和手段被应用到汽车的结构设计中去,比如实验设计与近似模型结合的优化方法、结构拓扑优化、形貌优化等已在汽车设计中得到广泛应用[1-2]。近年来智能算法得到迅速发展,为汽车结构优化提供了更多的选择,其中粒子群优化算法(particle swarm optimization, PSO)由于其理论通俗易懂、计算效率高以及程序易于实现等优点而引起广泛关注。标准粒子群方法由文献[3]中提出,由于标准粒子群算法存在局部收敛问题,文献[4]中提出了一种具有量子行为粒子群算法(quantum-behaved particle swarm optimization, QPSO),使粒子群算法全局收敛性能得到大幅增强,并在各个工程领域得到成功应用。

文献[5]中在电动车概念设计阶段通过拓扑优化技术进行车身结构布置分析,得到了合理的车身结构,且能同时满足结构刚度和动态性能要求。文献[6]中利用标准粒子群算法对汽车差速器壳体进行了参数化设计,实现了差速器壳体轻量化。文献[7]中采用模拟退火粒子群算法对混合动力汽车逻辑门限控制策略的参数进行优化,克服了标准粒子群算法易陷入局部解的缺陷,大量的应用实践已经证明粒子群算法具有很好的工程应用前景。

本文中在应用结构拓扑优化技术进行后副车架概念设计后,继续采用智能算法对该后副车架进行全参数化轻量化优化设计,通过结合量子行为粒子群算法、SFE软件[8]和商用有限元求解器对后副车架结构进行全自动化参数化优化计算,并对比不同后副车架原始设计方案和最优设计方案的结构性能和总质量,研究拓扑优化技术和智能算法在后副车架结构概念设计、性能优化和轻量化方面的可靠性和适用性。

1 后副车架拓扑优化概念设计

底盘前期结构概念设计阶段为找出最佳结构空间布置形式,须要进行整体结构拓扑优化分析,以便找出载荷传递路径。良好的后副车架结构可以提高悬架系统间的连接刚度,提高汽车操作稳定性、舒适性和底盘结构安全可靠性。

1.1 拓扑优化模型的建立

根据工程经验后副车架拓扑优化设计空间应最大限度地充满其可用设计空间,该后副车架结构的拓扑优化空间如图1所示,其结构所有硬点(车身、稳定杆、上拉杆、下拉杆和控制臂)连接区域均为非优化区域,整个拓扑优化模型由72 672个实体单元和81 630个节点组成,单元平均尺寸10mm。

为满足轻量化设计要求,后副车架拓扑优化目标为满足结构硬点连接刚度指标的条件下结构质量最小化,由于后副车架早期设计模型较粗糙,在拓扑优化概念设计阶段对于结构应力、模态等不作要求,可在后期详细设计时进行分析和优化。

1.2 拓扑优化结果与分析

理论上拓扑优化最优解往往不具有实际应用价值,但可以给后期结构设计提供参考,如果在拓扑优化阶段进行制造工艺控制,往往能使拓扑优化结果变得十分清晰,更容易给工程设计人员提供参考。本文中利用各种制造约束条件进行后副车架结构布置分析,研究其最佳布置形式。后副车架整个拓扑优化设计空间在整车坐标系y轴方向采用对称约束,在垂直方向采用一致性约束,具有一致性约束条件的拓扑优化结果如图2所示。考虑到单层一致性约束会导致该方向上材料有堆积的现象从而导致过设计,因此可以采用分层约束方法,采用分层一致性约束下的后副车架拓扑优化结果如图3所示,理想状态下无一致性约束后副车架最优拓扑优化材料分布如图4所示。

从图2可以看出,该拓扑优化材料分布具有明显的结构特征,可以考虑将后副车架整体结构划分为前后横梁和侧梁,基本结构如图5所示。

由于拓扑优化后的材料在两侧的分布面积较宽,同时参考各种竞争车型相应的结构设计后,可以考虑在后期设计时分别采用图5(a)和图5(b)中两种不同形状的侧梁进行对比分析,也可以将两者合二为一采用较宽的侧梁设计,类似图2中拓扑优化结果分布形式,但这存在结构不紧凑以至轻量化效果不佳的风险。

从图3可以看出,前后横梁呈现往下弯的趋势,而图2中由于单一的一致性约束而导致材料在垂直方向上过多堆积,图4中理想状态的材料分布也存在相似的趋势,在前后横梁上部分位置材料消失,因此后期详细设计时可以对前后横梁高度进行优化以确定最佳前后横梁截面形式,在综合以上拓扑优化材料分布、竞争车型结构、空间布置要求以及制造装配工艺条件下的后副车架最终详细设计结构如图6所示。

这里需要特别说明的是,图6并不是根据以上拓扑优化结果得出的唯一工程设计方案,如何从拓扑优化结果到概念设计很大程度上取决于工程人员的经验和所参考竞争车型资料的多寡,拓扑优化技术是指导设计人员尽可能往一个理论最优方案上进行概念设计。此外,为降低设计中人为因素的影响,须进一步调整局部结构以达到最佳设计状态,并实现轻量化的效果,因此后续结构参数化优化便显得尤为重要。

2 智能轻量化分析方法

后期的结构设计阶段对于后副车架不同部分板材厚度、梁的形状和位置还需要进一步优化以达到结构性能的最优,具有量子行为粒子群算法(QPSO)已经被证明具有全局收敛能力,为保证优化后结果的可靠性,这里将利用QPSO算法结合参数化的后副车架模型实现其结构性能优化和轻量化设计,其具体流程如下:

(1) 建立参数化后副车架SFE模型;

(2) 确定目标函数;

(3) 选择合适的粒子群优化参数(种群大小、最大迭代次数、收敛准则);

(4) 初始化设计变量;

(5) 根据设计变量调用SFE更新网格模型;

(6) 结构性能有限元计算;

(7) 按照QPSO算法进行设计变量更新;

(8) 判断是否满足收敛条件或达到最大迭代次数,若是,进入下一步;否则转(5);

(9) 输出最优设计变量值。

该优化主程序和QPSO算法采用MATLAB代码编写,所有设计变量独立出来放在指定文本文件中,并按照一定的编码规则进行命名(利于该优化程序的扩展使用,比如应用到底盘其它零部件的全参数化优化)以方便程序对其进行变量更新,优化过程中的SFE参数化网格更新和有限元求解均采用批处理文件进行调用,按照上述方法搭建的优化求解流程可完全实现结构性能优化和轻量化求解自动化。

3 后副车架参数化模型的建立

该后副车架结构的全参数化内容主要包括钣金厚度尺寸参数和结构空间尺寸参数。参数化建模软件SFE主要适用于钣金件组成的结构,而后副车架结构主要采用钣金焊接而成,因此这里将采用SFE进行参数化建模(限于篇幅,结构全参数化只考虑前后横梁的截面尺寸和各板材厚度尺寸,对于其它结构,如侧梁和支架等结构尺寸不作详细讨论)。

后副车架有限元模型如图7所示,图中主要优化板材厚度变量为v01-v08,板材厚度尺寸变化范围为2~3mm。后横梁高度变量v9-v10,如图8所示。前横梁高度变量v11-v12,如图9所示,前后横梁结构尺寸变化范围由后悬架结构空间决定。

由于结构应力水平、耐久性能和相应结构的局部特征有很大关系,而且对于网格质量要求也十分严格,参数化模型对结构特征和网格质量的控制还无法达到理想状态,因此前期开发中的后副车架结构性能需要关注的主要有硬点刚度及其结构模态,良好的结构刚度和模态对后续的结构耐久性能十分有益,结合后副车架结构轻量化设计要求,相应的优化设计目标函数数学模型为

findX={x1,x2,x3,…,xn}T

(1)

minM′(X)=M(X)+K(P(X)-T)

式中:X为优化设计变量,即厚度尺寸参数和结构尺寸参数(对应表1中的v01-v12);M(X)为结构总质量;M′(X)为经过无约束处理后的优化目标函数;P(X)为结构性能;T为结构性能目标(包括刚度和模态)。

K为无约束处理采用的惩罚因子,取值如下:

(2)

4 结构性能优化与轻量化

4.1 优化结果

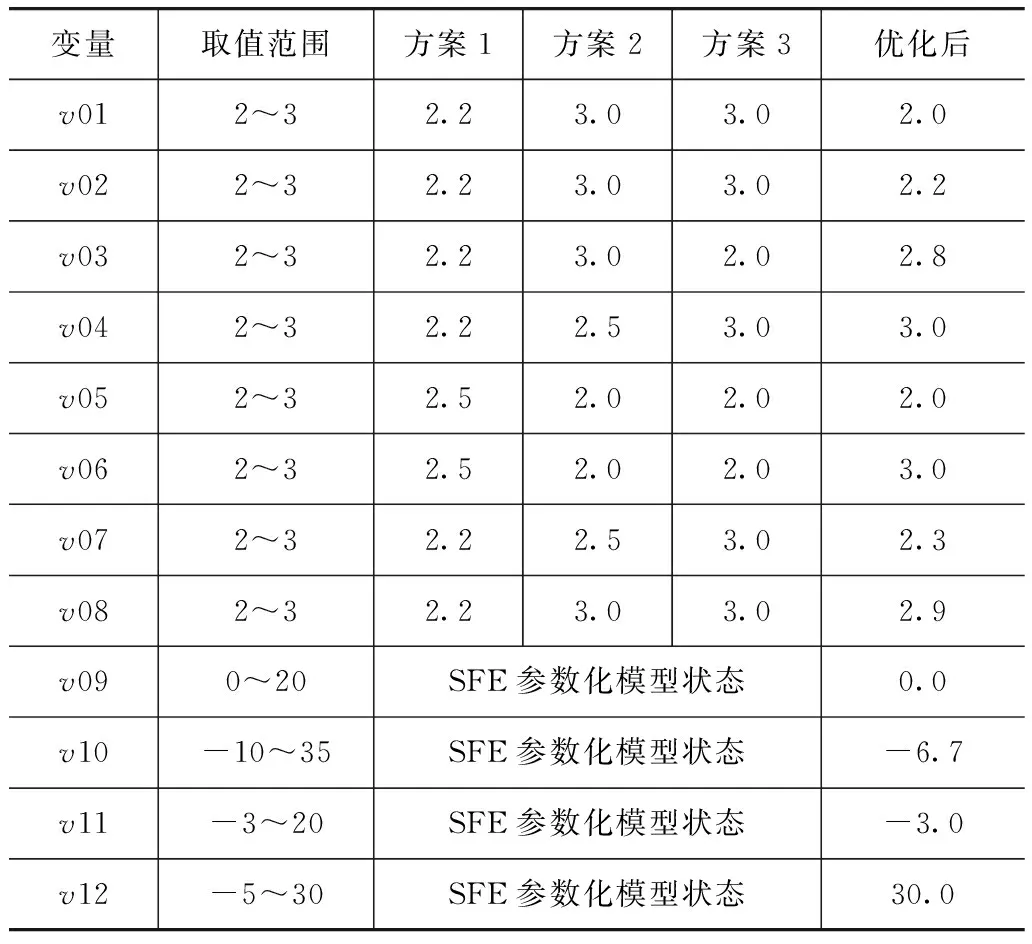

根据经验设计的后副车架3种方案的结构质量分别为17.2,20.5和21.4kg,且均不满足结构刚度设计要求,而经过轻量化优化后的结构质量为18.6kg,且满足结构刚度和模态要求,优化前后的后副车架结构参数如表1所示。

表1 优化前后设计变量值 mm

在优化过程中后副车架结构总质量迭代曲线如图10所示,其目标函数变化曲线如图11所示。

轻量化优化前后的后副车架结构分别如图12和图13所示。

从图12和图13可以看出,优化前后副车架前横梁截面比后横梁细,优化后的前横梁截面得到增大而后横梁截面略微下移,由于板厚的合理分配不仅满足了刚度和模态设计要求,而且达到了轻量化设计目的,优化前后各硬点刚度达标率见表2。

后副车架结构1阶自由模态为222.4Hz,2阶自由模态为364.5Hz,其1阶模态振型如图14所示。

4.2 结构耐久性能验证

在后副车架进行整车路试之前,须对其进行结构耐久性分析,以确保在整个路试过程中后副车架不发生结构失效,同时也是对前面智能轻量化优化方法的有效性进行验证。采用依据实际路试条件转换而来的标准悬架工况,对底盘零件结构进行疲劳寿命预测,可以在早期开发阶段替代整车路试进行初步的结构耐久性验证。

表2 优化前后硬点刚度达标率 %

考虑到后副车架采用高强度钢进行焊接,其结构应力满足基材寿命设计要求,基材无失效开裂风险,所以这里主要对后副车架的焊缝疲劳进行分析,可以直接利用SFE生成的网格并进行单元质量调整和焊接单元规范化处理以满足疲劳分析建模的要求,后副车架在各工况下的焊缝疲劳分析结果见表3。

根据整车设计要求和实际使用情况,各工况下的疲劳寿命均有不同的目标值,结合整车道路耐久试验技术要求,表3中的疲劳寿命已完全满足结构耐久性指标,其中关键扭曲路面工况下的焊缝疲劳寿命分布如图15所示。

表3 焊缝疲劳分析结果

5 结论

将拓扑优化技术应用到后副车架结构概念设计中,并结合QPSO智能算法实现后副车架结构优化和轻量化,给出了一种全参数化后副车架结构优化和轻量化设计流程。

(1) 通过拓扑优化分析确定了后副车架概念布置大致方向,给初期结构设计提供参考。

(2) 从后副车架结构性能参数化优化前后的结果对比可知,优化后的后副车架结构在满足结构性能的条件下实现了结构轻量化设计。

(3) 根据底盘空间布置的要求和结构性能要求的变更,只须修改优化控制参数和约束条件便可进行快速、自动的轻量化优化计算,大幅节省汽车前期开发周期。

本文中的优化设计方法对汽车底盘其它零部件的轻量化优化设计同样具有很好的参考价值。

[1] 孙光永,李光耀,钟志华,等.基于序列响应面法的汽车结构耐撞性多目标粒子群优化设计[J].机械工程学报,2009,45(2):224-230.

[2] 朱剑峰,林逸,陈潇凯,等.汽车变速箱壳体结构拓扑优化设计[J].吉林大学学报(工学版),2013,43(3):584-589.

[3] Kennedy J, Eberhart R C. Particle Swarm Optimization[C]. Proceedings of IEEE International Conference on Neural Networks,1995:1942-1948.

[4] Sun J, Xu W B, Feng B. A Global Search Strategy of Quantum-behaved Particle Swarm Optimization[C]. Proceeding of IEEE Conference on Cybernetics and Intelligent Systems,2004:111-116.

[5] 谢伦杰,张维刚,常伟波,等.基于SIMP理论的电动汽车车身多目标拓扑优化[J].汽车工程,2013,35(7):583-587.

[6] 陈黎卿,张栋,陈无畏,等.基于微粒子群优化算法的差速器壳体轻量化设计[J].农业工程学报,2013,29(9):24-31.

[7] 邓元望,陈可亮,鄂加强.基于模拟退火粒子群算法的混合动力车参数优化[J].汽车工程,2012,34(7):580-584.

[8] SFE GmbH. SFE Concept手册v4.0[G].2007.

A Study on the Methods of Concept Design with Topology Optimizationand Intelligent Lightweighting for Rear Subframe

Zhu Jianfeng1,2, Wang Shuiying2, Lin Yi1, Kou Hongbin2, Yu Lei2& Chen Guangyang2

1.SchoolofMechanicalandVehicularEngineering,BeijingInstituteofTechnology,Beijing100081;2.PanAsiaTechnicalAutomotiveCenterCo.,Ltd.,Shanghai201201

To avoid the blindness in advanced development of vehicle structure, topology optimization technique is introduced into the concept design of rear subframe, and the intelligent optimization algorithm is applied to the concept model for parameterized subframe for the further structural optimization and lightweight design with the procedure for automating optimization process given. The results of analyses on the stiffness, vibration mode and weld fatigue of rear subframe optimized demonstrate the practicality and reliability of topology optimization technique and intelligent lightweight design procedure.

rear subframe; intelligent optimization algorithm; topology optimization; lightweighting

原稿收到日期为2014年1月8日,修改稿收到日期为2014年5月26日。