矫直机多轴伺服控制系统散热器设计

2015-06-07赵彩暇吴玉程严建文

翟 华,赵彩暇,刘 洋,吴玉程,严建文

(1.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009;2.合肥工业大学 合锻研究院,安徽 合肥 230009)

自动矫直机主要用于轴类零件热处理后的矫直工艺,因此一般放置在温度高、环境恶劣的热处理车间[1],对相关元器件的质量要求较高。多轴伺服控制系统是自动矫直机的核心,通过CPU、FPGA等芯片高度集成,主要实现矫直机自动旋转检测、自动矫直、多点移动等功能,工作温度一般为-5~65℃。由集成芯片功耗产生的高温会导致电子元器件失效,必须经散热器进行及时降温,现已成为控制系统设计面临的主要问题。

1 控制系统散热方案设计

1.1 散热器散热方案

如图1所示,针对多轴伺服矫直机控制系统机箱的散热问题,散热方案设计的主要目的是保证系统内集成电子元器件的工作温度低于其许可的最大温度。系统内设有两个ASIC芯片,第一个芯片功率50W,第二个芯片功率30W。设计目标是:在20℃环境下工作时,温度不得超过60℃。

图1 多轴控制系统模型

进行散热器设计时,首先选择散热器肋片形状,初步确定散热器的尺寸,其次对散热器的肋片高度、肋片厚度、肋片间距、基板厚度等进行优化,最后用仿真软件进行温度分析,确保芯片温度在允许的工作范围内。

型材散热器肋片形状主要分为矩形肋、梯形肋、三角形肋三种结构形式。其中,梯形肋重量与热阻较大,三角形肋片体积和矩形肋片相似,重量轻30%左右,但不易加工,矩形肋散热器加工方法简单,热阻较小,此处选择矩形肋散热器[2]。

目前最常用散热器材料为铝和铜,铝质散热器相对铜质热阻大、质量轻、易加工、成本较低,散热速度较快,故本方案选择铝质散热器。

1.2 散热器参数设计方法

(1)基板设计

依据电子设备尺寸及控制系统外形尺寸要求[3],基板长度取90mm,宽度取40mm。基板厚度会影响自身热阻,从而影响其温度分布的均匀性,初步选择基板厚度为5mm。

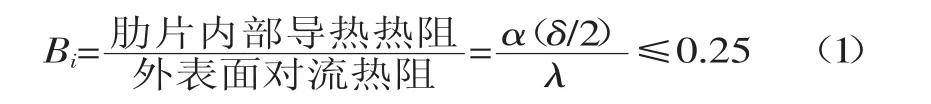

(2)肋厚设计

实验证实,等截面矩形肋起增强散热的条件是毕渥数 Bi≤0.25[1],即

式中:δ——肋片厚度;

α——对流换热系数;

λ——肋片导热系数。

为了使毕渥数小,肋片厚度δ不宜过厚,同时肋片厚度过小会造成加工困难,此处初步选择肋片厚度为2.5mm。

(3)肋间距设计

散热器宽度为定值时,肋片间距减小,换热系数增加,热阻降低,但间距过小,由于流体粘滞作用,换热效率降低[4],初步选择肋间距为7mm。

(4)肋高设计

等截面矩形肋的散热计算公式为[1]:

式中:Q——散热器实际散热量;

U——横截面周长;

Ac——横截面面积;

l——散热器肋片高度;

t0——肋基部温度,按60℃计算;

tf——工作环境温度。

m——肋片材料与流体物性函数。

齿高过小,散热效果不好,随着齿高的增加,ml≈3时,肋片的散热量达到最大,肋高按l≤m/3来选取,根据计算此处肋高初步选为33mm。

(5)散热器的校核计算

肋片参数设计的前提条件是假设肋基部温度为60℃,所以需对散热器的温度进行校核计算,验证是否满足设计条件。

式中A为散热面积,计算得到Δt=45.2℃,即肋片温度t为65.2℃,说明散热器温度高于设计要求,原有设计需要进行修正。

2 基于ICEPAK的散热器温度仿真分析

2.1 散热器仿真分析

通过ICEPAK建立热仿真分析模型[5],包括以下几个部分:散热器尺寸为95mm×40mm×38mm,肋片数量为5,肋片间距为2.5mm,基板厚度为5mm;风扇质量流量为0.01kg/s;背板厚度5mm,背板将设备一面与散热器翅片一面隔开,控制风扇风向;假设散热器两个热源功率均为40W;由于采用强迫风冷方式,在电子机箱上端设置通风孔;设备腔体由5个walls组成。

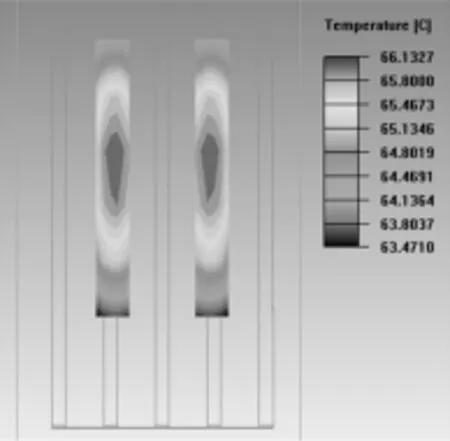

检查模型正确后,进行网格划分,网格划分质量直接影响模型求解结果的准确性,对散热器和热源进行细化,然后检查气流,ICEPAK软件运行计算得到的Reynolds和Peclet数分别是25949.2和18385.1,所以更改设置为turbulent(湍流),求解结果见图2、3、4。

从图2、3中分析可知,芯片和散热器最高温度66.1℃,与散热器校核结果相符,因此原有设计不符合要求,需对其进行优化。

图2 芯片温度云图

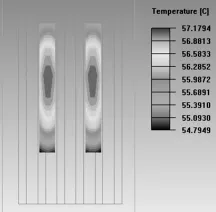

图3 散热器截面分布云图

图4 压力云图

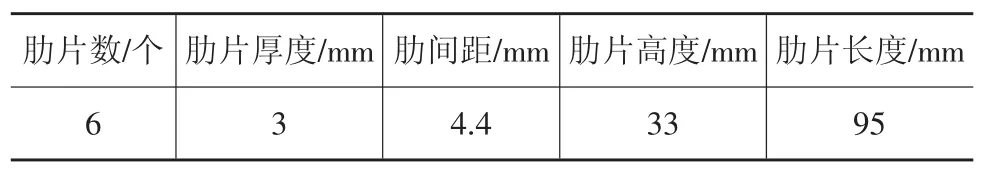

2.2 散热器的优化

对散热器进行合理优化不仅提高散热效果,并可减轻散热器质量,符合电子设备轻型化的发展趋势。本文优化目标是保证集成芯片温度低于60℃,同时获得最小热阻和最小质量。进行优化时选定的设计变量为散热器肋片数量和肋片厚度,设计变量定义时,应给出合理的数值区间,以缩短求解时间。本次优化中,肋片数量选取为3~7,肋片间距定义为2mm~4mm。获得优化结果如表1所示。

优化后温度场和压力场,如图5、6、7所示。

表1 优化参数

图5 芯片分布云图

图6 散热器背板温度云图

进行热设计时一般考虑留有一定的余量,优化后热源最高温度57.1℃,符合散热要求。热源中心位置和散热器基板靠近中心位置温度最高,原因是由于热源和散热器周边散热时阻碍小。优化前后的压力云图,可以看出优化后压力较优化前大,原因是由于肋间距变小,风阻变大,所以间距不当可能导致散热效果变差[3],在设计过程中应合理布置热源位置,正确选择肋片参数。

图7 压力云图

3 结论

本文在已有散热器设计方法基础上,通过ICEPAK仿真软件,校核了相关设计方案,并进行了优化设计过程,优化后结果由66.3℃下降到54℃,符合多轴伺服控制系统散热要求。

[1]崖华青,翟 华.一种曲轴自动校直液压机的检测系统设计[J].锻压装备与制造技术,2013,48(2):57-58.

[2]李旭斌,张治民.AZ31镁合金散热器等温挤压成形金属流动规律研究[J].锻压装备与制造技术,2005,40(5):70-72.

[3]余建祖.电子设备热设计及分析技术[M].北京:高等教育出版社,2002:24-28.

[4]陈德富,苏 文.光电设备中功率器件的散热优化设计[J].舰船电子工程,2010,197(11):166-168.

[5]申传有,黄 恺,李兴全,等.基于ICEPAK的电机控制器散热器的热分析[J].辽宁工业大学学报,2014,34(2):99-102.