基于Matlab与MotoSim EG的涡轮叶片数据处理及检测分析

2015-06-07梁齐龙

梁齐龙,周 军

(河海大学 机电工程学院,江苏 常州 213022)

0 前言

涡轮叶片具有复杂的空间型面,叶片型面的精度直接影响到其能量转换的效率,因此涡轮叶片的检测是叶片加工的重要部分。常用的接触检测法效率太低,双目视觉检测法[1]精度较差,因此选用工业机器人带动激光位移传感器[2]对叶片进行检测,可实现对叶片的高精、高效检测。MotoSim EG是Motoman机器人的离线编程软件,通过导入由Matlab处理过的叶片型面检测数据文件,可实现单步、连续再现,干涉检测,轨迹追踪等功能,不仅可以真实模拟机器人的现实作业,而且可将修正的JOB文件传至机器人控制柜,控制机器人按照检测路径进行真实作业。

1 MH00005-E00机器人参数和运动学模型

1.1 D-H坐标系的构建

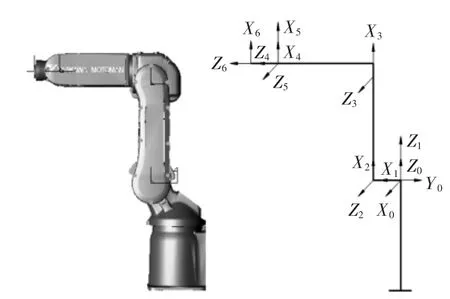

D-H模型可用于任何机器人的构型建模,与机器人的结构顺序和复杂程度无关[3]。用D-H法对机器人建模需要为每个关节建立一个参考坐标系,MH00005-E00型机器人的参考坐标系如图1所示。

图1 MH00005-E00型机器人D-H参考坐标系

机器人相邻两连杆之间的相对关系可由关节角θ、横距d、连杆长度a和扭转角α表示[4]。其中:

θi:绕zi-1轴旋转,使xi-1轴与xi轴平行时所旋转的角度,规定逆时针方向为正。

di:沿zi-1轴正方向平移,使xi-1轴与xi轴共线时移动的距离。

ai-1:沿 xi-轴正方向平移,使连杆(i-1)的坐标系原点与连杆i坐标系原点重合时移动的距离。

αi-1:绕xi-1轴旋转,使zi-1轴与zi轴共面时旋转的角度。

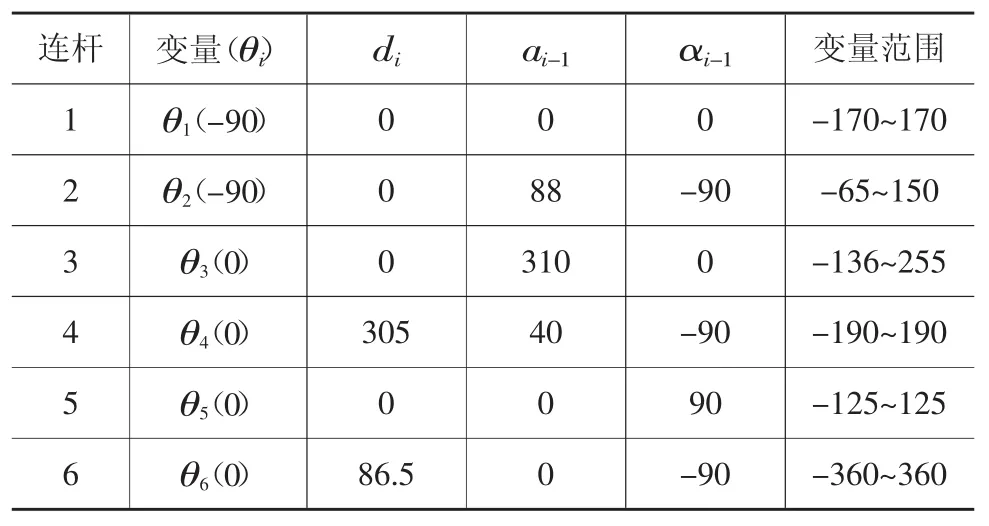

由MH00005-E00机器人的D-H坐标系及相邻连杆间的相对关系建立连杆参数表,如表1。

表1 MH00005-E00机器人连杆与关节参数

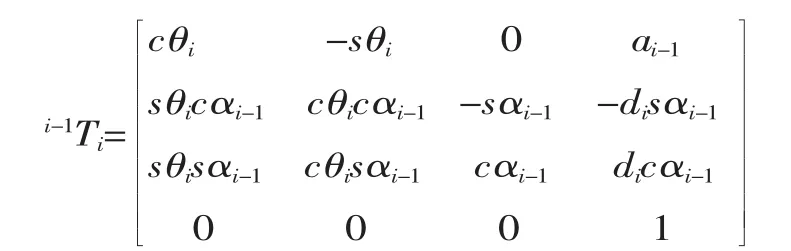

1.2 机器人运动学模型的建立

根据D-H矩阵理论,相邻两连杆间的坐标系变换通式为[3]:

可得机器人末端工具坐标相对于基坐标的转换公式为:

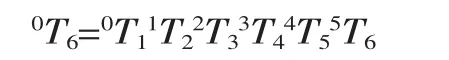

叶片检测是已知激光位移传感器末端的姿态反求出机器人各关节的关节变量,即机器人的运动学反解。设工具坐标系的末端位姿为:

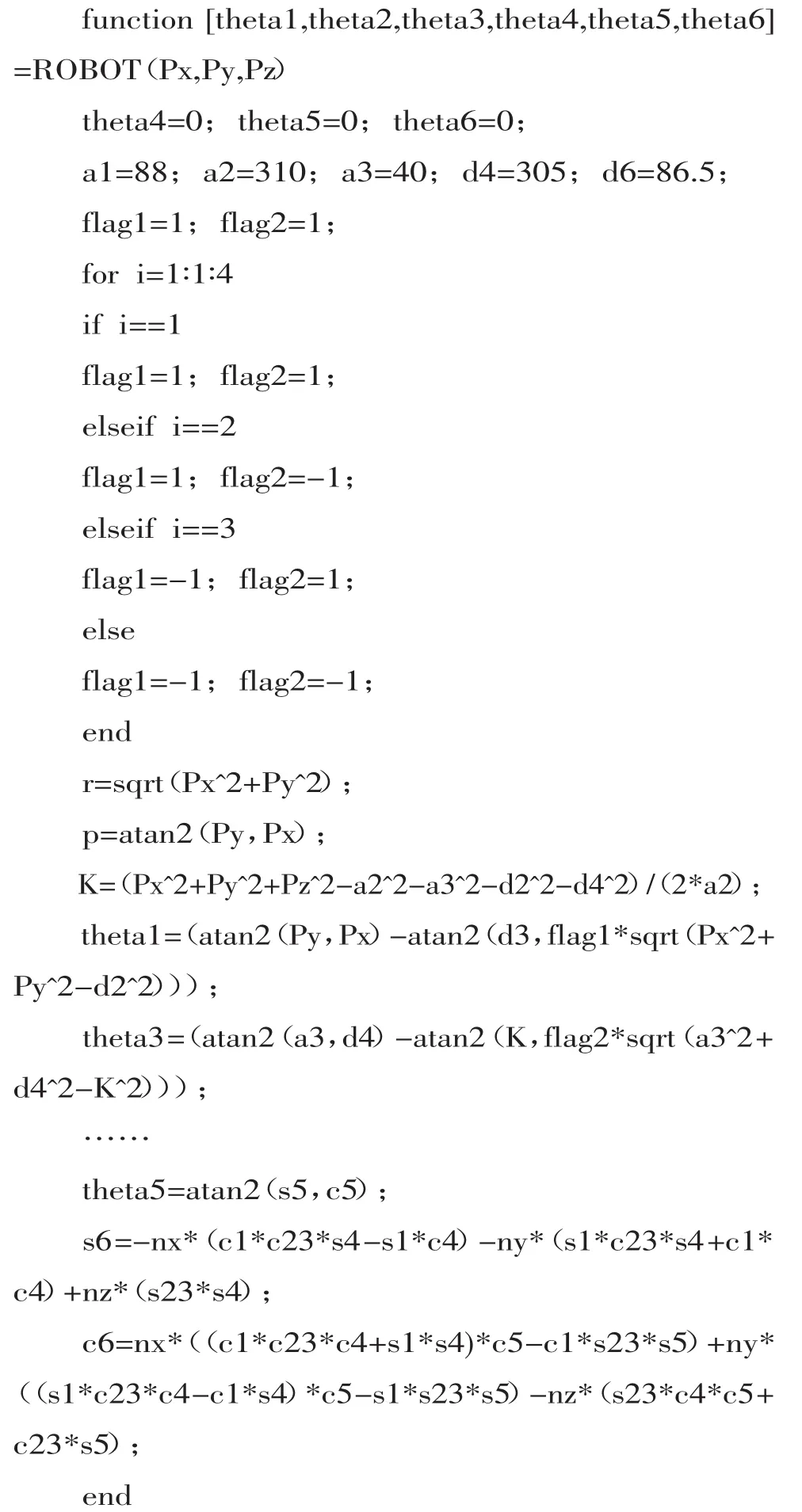

利用高斯消去法可求得各关节的关节角,在Matlab环境下编写求解函数,部分代码如下:

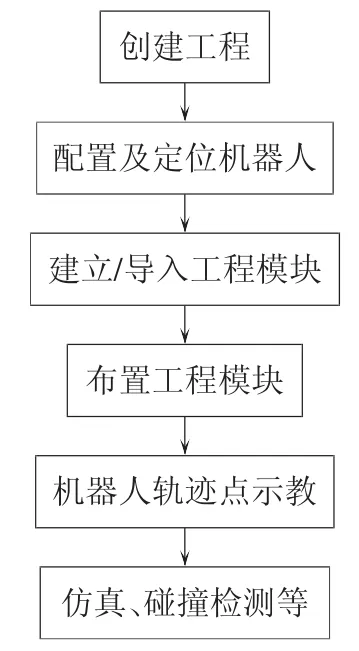

2 搭建仿真平台

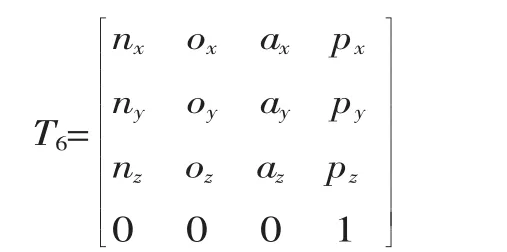

MotoSim EG拥有大部分Motoman机器人现有机型的数据结构,用户可通过导入外部hsf文件或用其自身的CAD功能创建工件模块与机器人一起构建仿真平台。MotoSim EG的操作流程如图2所示。

图2 MotoSim EG操作流程图

部分操作步骤如下:

(1)在三维软件中建立各部件的实体模型并保存为MotoSim EG能够识别的hsf文件。在MotoSim EG环境下导入涡轮叶片及激光位移传感器的hsf文件,根据叶片的型面尺寸及所选MH00005-E00型机器人的测量范围,确定机器人及叶片的坐标系位姿。

(2)设置碰撞检测,当机器人与叶片或者激光位移传感器与叶片在仿真过程中发生碰撞接触时,检测停止且发生碰撞的双方均变为红色。设置碰撞检测可以判断机器人在检测实验中路径的合理性以及机器人轨迹规划算法的正确性,保证机器人在现实操作中无干涉地作业,保护机器人及检测工具免受碰撞损失。

(3)设置轨迹追踪,通过设置轨迹追踪可以在检测过程中实时显示激光位移传感器扫描过的轨迹点。观察扫描轨迹,判断轨迹点坐标姿态的正确性,找出轨迹中的误差点并更正、剔除,保证机器人扫描路径的精确性。

3 叶片检测点的数据处理

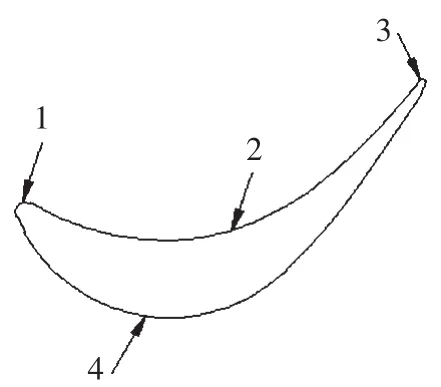

涡轮叶片是发动机产生动力的高负荷零件,其叶身是根据空气动力学和流体力学通过复杂的数值计算并经试验修正而设计的复杂空间型面[5],叶片截面的各部分定义如图3所示[6]。

图3 叶片的各部分定义

3.1 提取叶片型面特征点

获取叶片型面的特征点是叶片检测和机器人检测路径规划的前提,具体操作如下:

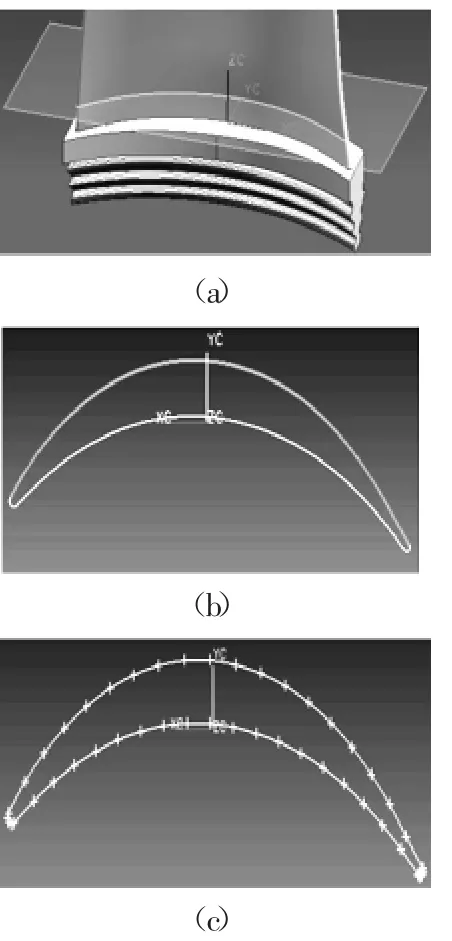

(1)在三维软件环境下,导入待检测叶片的三维实体模型。在指定高度上,用与叶片xoy平面平行的平面对涡轮叶片实体进行剖切,得到指定高度上叶片型面的截面轮廓曲线,如图4a。

(2)将轮廓曲线按图3所示的前缘、叶盆、后缘、叶背四部分进行曲线分割,如图4b。

(3)以分割得到的曲线为单位按等圆弧长算法插入指定数量的点如图4c。

(4)按插值算法的插值顺序以轮廓曲线的四部分为单位按顺时针或逆时针方向导出点的三维坐标,并以txt文档的格式输出。

图4 提取叶片特征点

3.2 叶片特征点预处理

由于激光位移传感器在测量过程中需要始终与叶片型面垂直,且有特定的测量区间,同时叶片点集的位姿需要转换到机器人坐标系下,并经过机器人D-H坐标变换转换到工具坐标系下才能进行检测,因此在Matlab环境下对特征点作以下预处理。

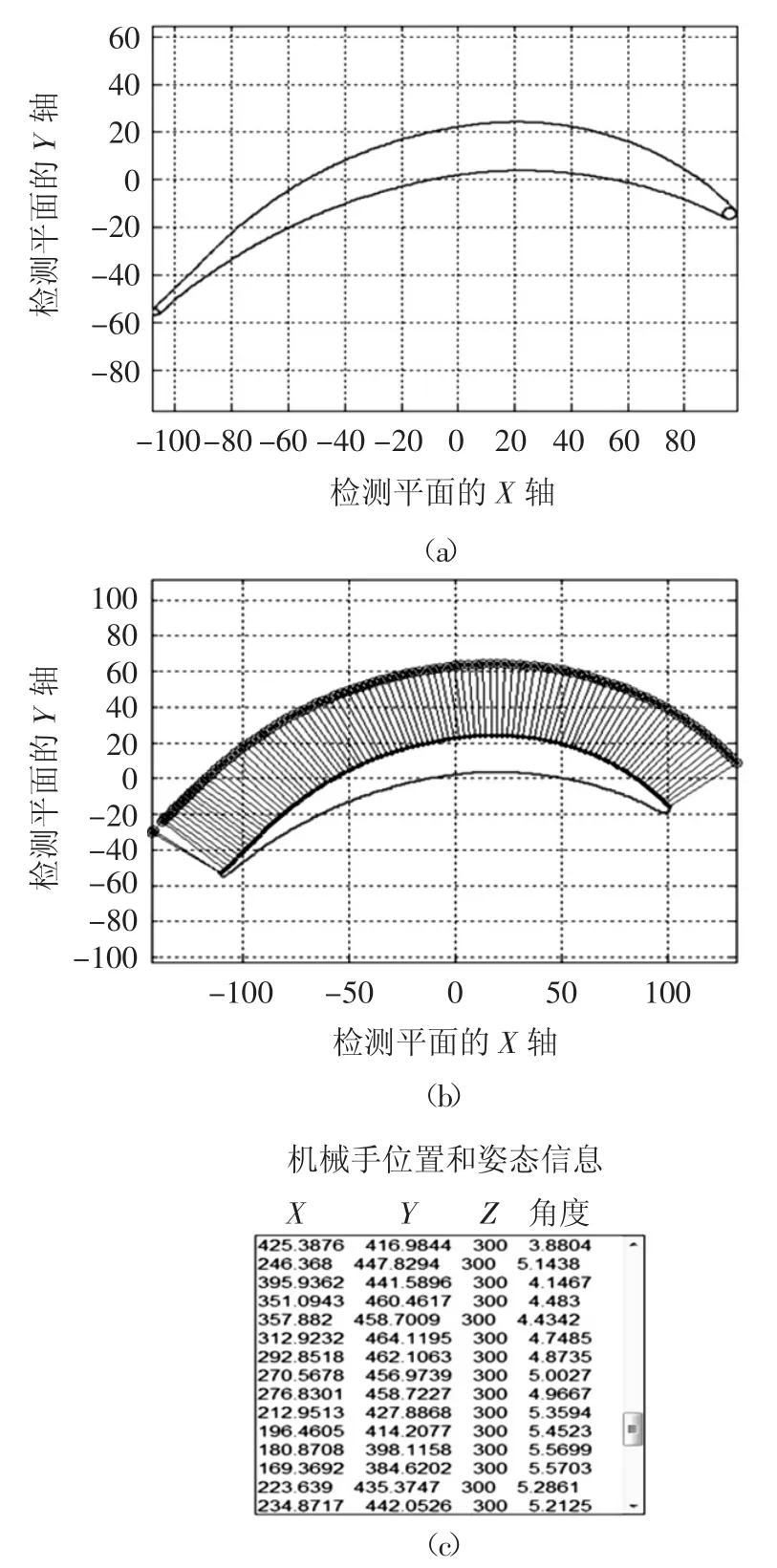

(1)在Matlab环境中加载存有点坐标姿态的txt文档,并分别以最小二乘法拟合出前缘和后缘,以三次B样条曲线[7]拟合出叶盆和叶背曲线,拟合结果见图5a。

(2)求解拟合出的叶形轮廓上特征点的法线方向。按一定的算法将特征点沿着法线方向偏移到激光的检测区间内,偏移结果见图5b。

(3)按照叶片相对于机器人坐标系的位姿,将点的位姿平移、旋转变换到基坐标系下。左乘工具坐标系相对于基坐标系的变换矩阵,将点的位姿变换到工具坐标系下。

(4)调用机器人逆运动学求解方程,求解特征点对应的机器人各关节角,如图5,并转换为脉冲形式。

图5 特征点预处理

4 检测分析

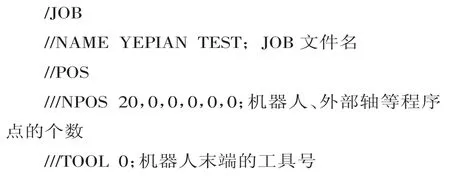

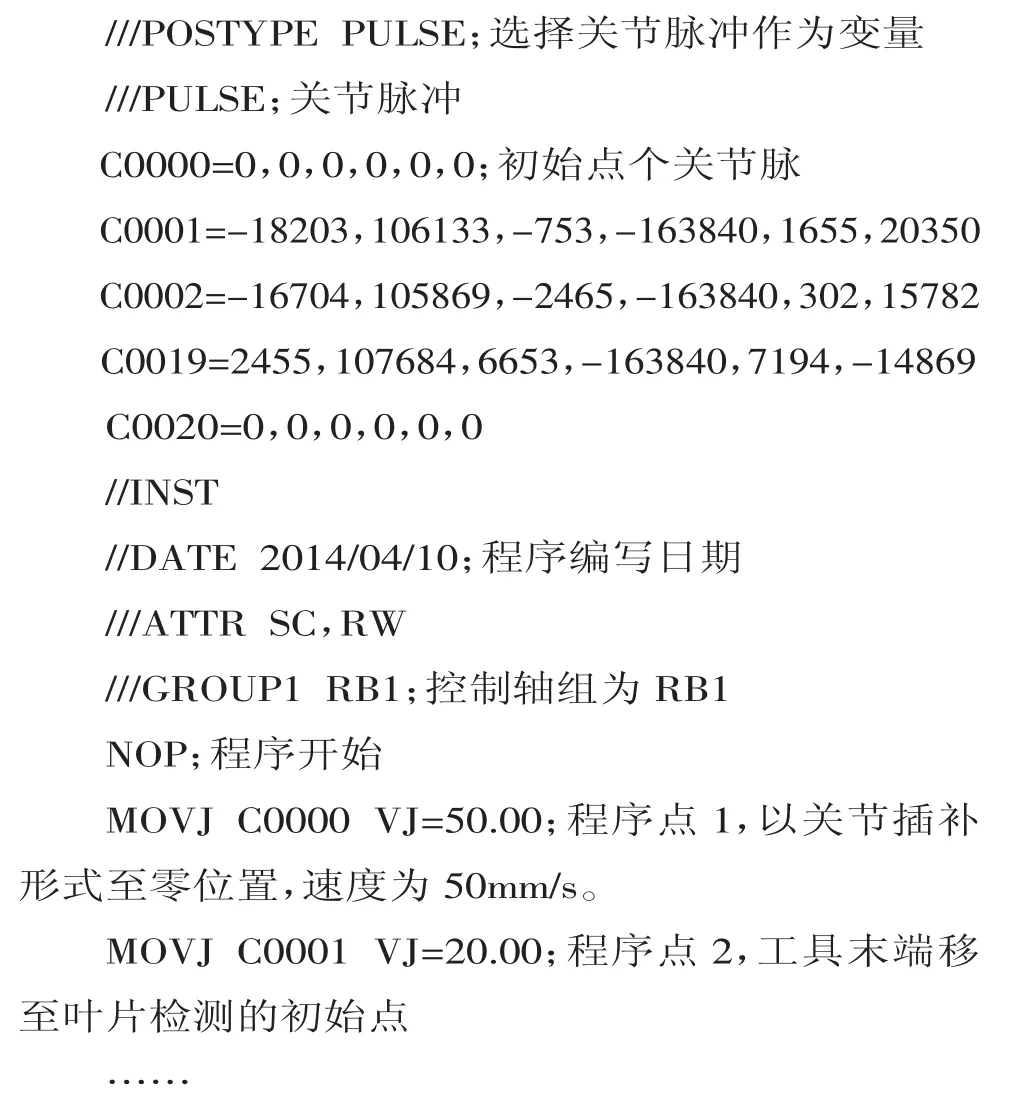

MotoSim EG可方便地编写及导入JOB文件即机器人作业程序并进行监测分析,将由Matlab处理过后得到的各关节角的脉冲值以JOB文件的格式编写,程序内容及解释如下[8][9]:

MOVJ C0019 VJ=5.00;程序点19,工具末端移至叶片检测的第18个点,速度为50mm/s。

MOVJ C0020 VJ=20.00;程序点 20,工具末端归零

END;程序结束

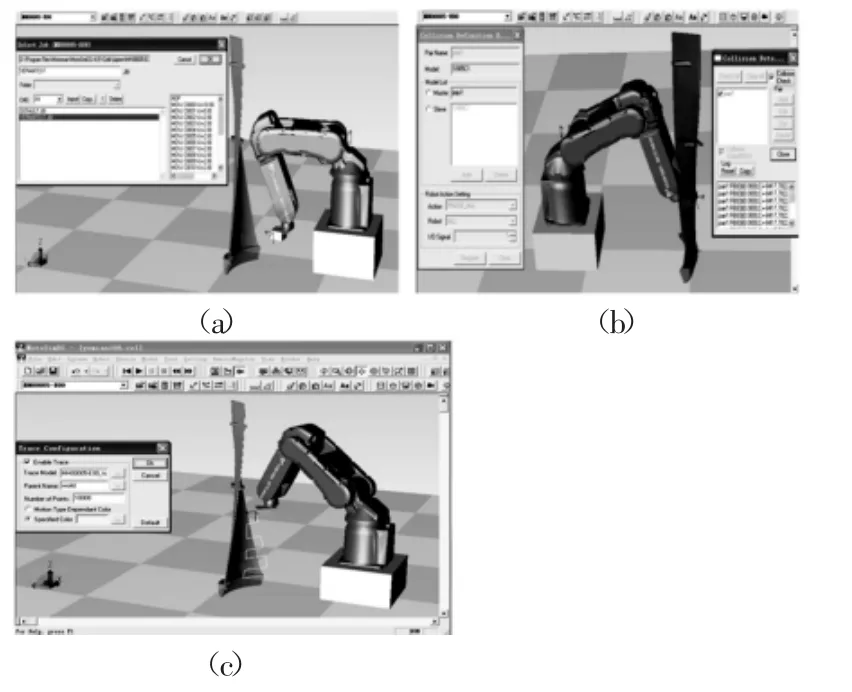

在MotoSim EG环境下导入JOB文件,开启碰撞检测及轨迹追踪并进行检测如图6。

检测过程中未出现碰撞报警说明未出现碰撞、干涉现象;运行轨迹平滑未出现偏离点、误差点表明激光位移传感器末端点的位姿求解正确。检测结束后显示机器人、控制柜、JOB文件的信息及机器人检测运行时间,如图6c所示。

图6 检测过程及结果

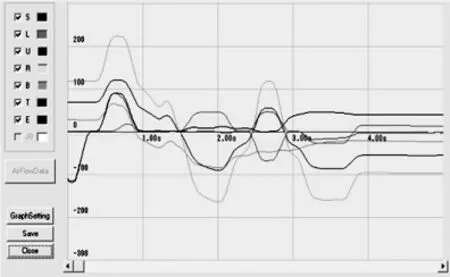

检测过程中机器人各关节的扭矩曲线如图7所示,整个检测过程各关节的扭矩没有较大的突变且都在其最大扭矩范围内,表明机器人检测轨迹规划合理且满足现实操作需求。

图7 检测过程中的机器人各关节扭矩分析

5 结论

利用MotoSim EG对涡轮叶片型面进行检测,并对检测结果进行分析、修正,最终得到合理的检测轨迹。通过Motocom32通讯软件可以向机器人控制柜导出修正后的JOB文件[10],可控制机器人按照检测路径进行作业。不仅避免了现实作业中手持示教可能带来的碰撞损失风险,也极大缩短了作业编程时间,具有重要的现实操作意义。

[1]邹丽君,周 军,王婷婷.基于双目视觉的涡轮叶片型面特征提取及匹配[J].机械与电子,2013,(11):71-73.

[2]杨 静,张 涛,路 坤.一种用于汽车U型梁切割的激光机器人系统[J].锻压装备与制造技术,2011,46(3):27-30.

[3]孙富春,朱纪洪,刘国栋,等.机器人学导论[M].北京:电子工业出版社,2013.

[4]蔡自兴.机器人学[M].北京:清华大学出版社,2009.

[5]杨 云,董万鹏,王兆远.水轮机叶片热模压成成形技术的研究[J].锻压装备与制造技术,2008,43(1):43-45.

[6]陈志强.基于测量数据的叶片截面参数提取技术研究[D].西安:西北工业大学,2007.

[7]苗 莎,郑晓薇.三次插值样条曲线拟合多核并行算法[J].计算机应用,2010,(12):3194-3196.

[8]王晓丽,侯媛彬,王 涛,等.基于VC++的工业机器人轨迹规划研究[J].工矿自动化,2009,(5):34-37.

[9]王 跃.Windows下Motoman XRC控制软件及应用[D].上海:上海交通大学,2001.

[10]任 俊,张海鸥,王桂兰.面向熔射快速制模的机器人辅助曲面自动抛光系统的研究[J].锻压装备与制造技术,2006,41(4):88-91.