金属印刷品在线色差检测系统

2015-06-06范鹏飞孙俊

范鹏飞,孙俊

(江南大学物联网工程学院,江苏无锡 214122)

金属印刷品在线色差检测系统

范鹏飞,孙俊*

(江南大学物联网工程学院,江苏无锡 214122)

为了解决金属印刷中的人工检测速度慢、劳动强度大、主观因素对结果影响的色差检测问题,设计了一种基于机器视觉的在线色差检测系统。通过在金属印刷品的留白区域印刷色标,使用工业CCD相机采集金属印刷产品上的色标区域,使用数字图像处理技术提取色标。分别使用CIELAB色差公式和CIEDE2000色差公式计算色标的区域色差值,实验结果表明CIEDE2000色差公式能正确地反映颜色的差异,所以系统采用CIEDE2000色差公式,可达到有效地对金属印刷品的色差检测。

色差;机器视觉;色标

金属印刷制品在生产过程中,由于生产工艺的复杂性,不可避免地造成流水线上的成品与目标制品的颜色会有所差别。金属印刷制品的颜色色差主要包括:油墨实地色差、网点变形色差、套印不准引起的色差、润湿系统异常引起的色差、彩色印刷与上光过程出现的色差等[1]。既然会有色差存在,那么如何实时、准确地在生产过程中找出与目标制品颜色相差超过一定程度的成品,成为生产金属印刷制品过程中需要解决的问题。

传统色差辨别采用人工目测的方法,这种方法缺陷在于:主观性强,测定结果主要依赖检验人员的经验,测定结果因此会因不同观察者而不同,准确程度无法得到有效控制。人工目测是离线检测,不能达到实时检测的要求,也就不能及时控制生产过程,成为提高生产效率和提高产品质量的制约因素。

随着生产中各个环节的自动化程度不断提高,生产效率已得到大幅度提升,而人工目测方法已成为生产过程中的瓶颈。因此,实时、快速、准确有效地检测出金属印刷制品的色差问题,在实践中具有重要意义。

结合这一实际问题,设计了基于机器视觉的色差检测系统[2],为简化系统的复杂程度,在印刷过程中可将当前流水线上所用油墨,在制品边缘,根据不同比例印4个长方形的CMYK(分别代表青色、洋红、黄、黑)色标[3],这4个色标颜色反应了当前制品所用油墨的颜色,测定这4个色标颜色即得到当前制品所用油墨的颜色。所以系统只需得到制品特定区域上包含4个颜色色标的图像,再对所得到的图像进行相应处理和分析,即可实现色差检测。

1 系统概述

该系统可分为2个子模块:图像采集模块和色差检测模块。图像采集模块在线采集金属印刷制品特定区域的彩色图像。色差检测模块实时处理和分析所得到的图像,提取色标,进行色差检测并给出检测结果。

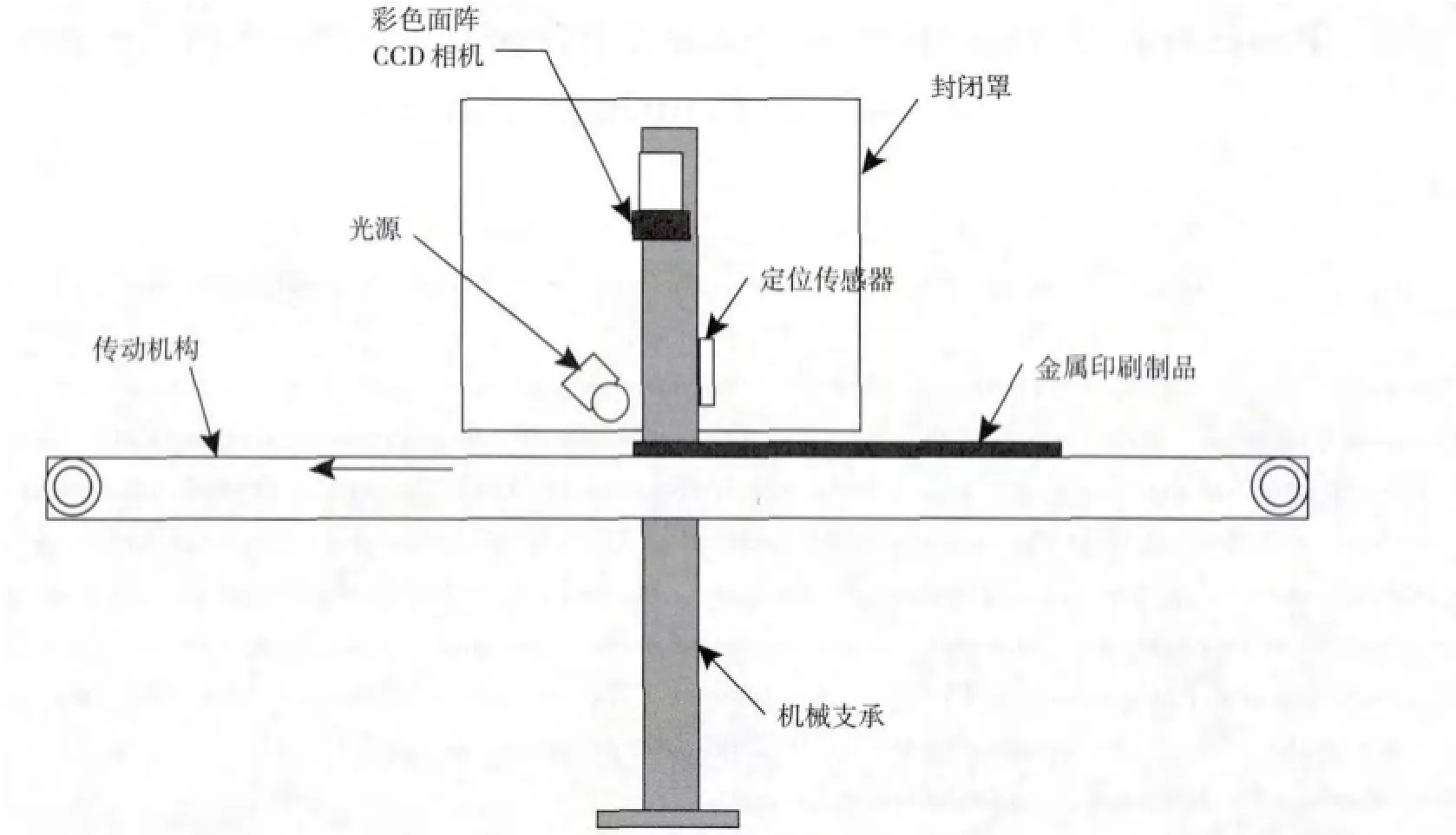

图1是金属印刷制品色差在线检测系统图。固定在机械支承上的彩色面阵CCD相机在传动机构上方,由传动机构运送金属印刷制品从右向左运动。当制品通过固定在机械支承上的定位传感器位置时,定位传感器发送信号给计算机,计算机由固定在传动机构电机上的速度反馈编码器可得到传动机构线速度;当制品的特定区域通过CCD相机正下方时,计算机发送信号给CCD相机采集图像。

图1 在线检测系统Fig.1 On-line detection system

色差检测模块是该系统的核心部分。该系统对采集到的图像进行噪声滤波、图像分割,得到制品颜色信息,然后将制品颜色和标准制品颜色进行对比,定量给出两者色差的程度,并显示在显示器上,提供给操作人员。

2 在线检测系统设计和图像采集系统设计

2.1 在线检测系统设计

金属印刷机本身就是将生产线上的一张金属印刷品暂时从生产线上弹出的机构,让生产人员对印刷品进行色差检测,检测完毕后能自动送回传送带上,不影响其下一步的生产环节。进一步改造金属印刷机上这个机构,实现将金属色差检测的设备直接架设在金属印刷机的传送带上。通过一个定时器控制传送带的弹出机构,让其每隔1 min就从传送带上弹出一张金属印刷品送入检测设备中。检测设备上彩色面阵相机和线形光源被安装在同一块固定板上,固定装置在伺服电机的驱动下沿着导轨进行有限距离匀速移动。相机在匀速运动中,连续拍摄,从而实现分别对黑色、品红色、青色、黄色4种色标图像的获取,完成色差在线检测。

2.2 图像采集系统设计

在自动视觉检测系统中,获取满足系统要求的图像是图像处理分析和色差检测的前提与基础,因此图像采样过程直接关系到整个系统设计成功与否。图像采集系统主要由面阵CCD成像器件、照明系统、图像采集卡、输入/输出卡、定位传感器、速度反馈编码器、机械支承和传送机构和封闭罩等组成[4]。图像采集系统硬件选择应从检测对象、精度要求和设备成本等方面考虑。

2.2.1 CCD相机的选择CCD是一种将光信号转换为电荷信号的光电图像传感器,是目前机器视觉最为常用的图像传感器,它集光电转换及电荷存储、电荷转移、信号读取于一体。主要有面阵CCD和线阵CCD两种,根据成像色彩又可分为彩色CCD和黑白CCD两种。CCD的选择十分关键,直接影响到成像的质量。系统只需获取金属印刷制品特定区域的彩色图像,因此采用彩色面阵CCD相机。综合考虑系统的精度要求和成本计算后,决定采用德国Allied Vision Technologies公司(AVT)的Stingray F088C面阵相机,其主要特性为高灵敏度、高可靠性及高信噪比。

2.2.2 照明系统照明系统作用是为了使目标得到充分照明,以保证像平面有足够的照度,采用D65标准照明光源。照明系统的设计还要选择系统适合的光源及入射角度。

常用的光源根据形状主要分为点光源和线光源两类。光源形状的选择与所采用的相机相关,对于面阵CCD相机采用点光源较好。由于不透明的物体表面对不同入射角光线的光谱反射系数不同,因此需要考虑光源的入射角。针对颜色测量,国际照明委员会推荐了几种观测条件,系统采用45°/0°的入射角度和拍摄角度。

另外,环境光是随着时间、空间的变化而变化,为了降低环境光对照明系统的影响,需要将环境光屏蔽在照明系统之外,系统采用的方法是使用封闭罩将照明系统与外部环境隔离。

3 色差检测算法设计

色差检测算法包含噪声滤波、图像分割和色差检测3部分。

3.1 图像去噪

数字图像在采集过程中往往会由于成像传感器的性能受到各种干扰而存在一定程度的噪声。噪声会降低图像的质量,导致图像失真、特征不清晰,给图像分析带来困难。

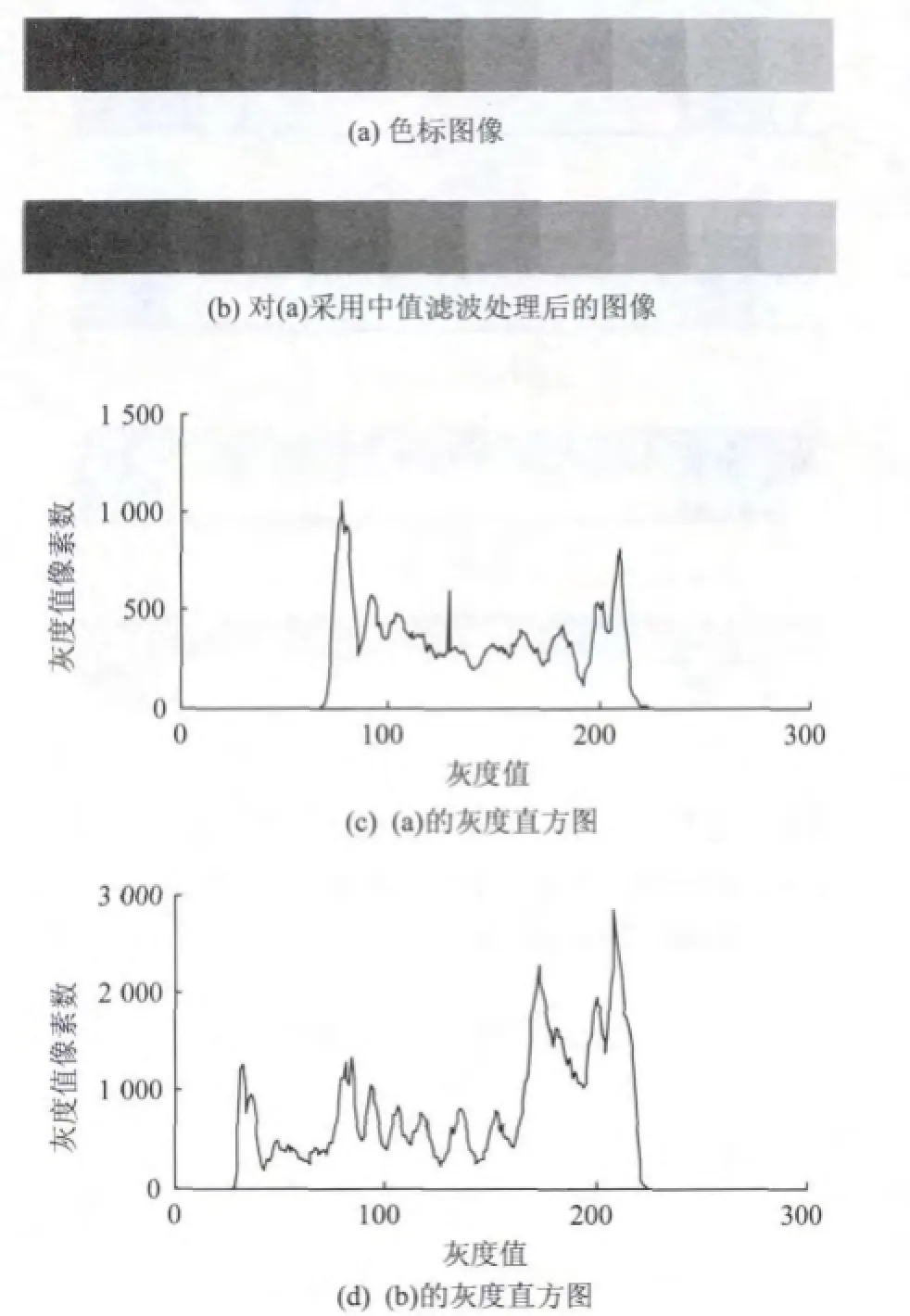

系统中不仅需要消除噪声对图像分析的干扰,而且需要保证图像具有良好的边缘,便于图像分割,因此考虑到系统的实际需求和算法的简易性,选用中值滤波对图像进行去除噪声处理[5]。

人眼感知不到图2(a)和图2(b)之间存在的色彩变化。对比两者的直方图,图2(c)毛刺比较多,像素点灰度值分布比较凌乱,图像明显存在一定量的噪声干扰。图2(d)中像素点灰度值分布比较有规律,存在11个波峰正好与色标图像按照印刷网点大小的不同均匀地分成11个色块,颜色图像结构一致。图像经过中值滤波后,更加真实地表现色标图像。

3.2 图像分割

原始图像中,除了目标图像还存在大量背景图像,所以需要通过对原始图像进行图像分割。阈值分割由于其处理直观简单且计算速度快,在图像分割中,得到了广泛使用。阈值分割算法主要有全局阈值法[6]和动态阈值法[7]。

先使用全局阈值进行图像分割,结果如图3所示。

图2 中值滤波处理图像Fig.2 Images after themedian filtering

图3 全局阈值得到的二值图像Fig.3 Binary images after global threshold

从图3中可以看出,由于色标存在颜色的渐进变化,使用单一的全局阈值分割法,会丢失印刷网点小的色标部分。由于色标整体上具有颜色渐进变化的特点,同时色标在每一个小色块中的颜色是相同的,因此使用图像分块阈值分割法。根据图像特点,将图像在横向分成多个大小相同的矩形区域,并对矩形区域分别进行全局阈值分割,效果如图4所示。

如果分成较少的矩形区域进行全局阈值分割,如图4(a)上所示印刷网点小的部分依然存在丢失情况;如果分成过多的矩形区域,则会出现图4(d)中两端出现大量干扰目标的现象。这是由于在某些矩形区域中并没有色标图像,其灰度直方图为单峰高度集中、斜率大,对这类没有图像近似纯色的图像进行全局阈值分割,会将噪声分割出来。观察图4中各图的分割效果可以得出,分成10个矩形区域的图4(c),能够完整地分割出黑色色标,且产生的干扰信息较少,具有最好的分割效果。

图4 分区域分别进行全局阈值分割得到的二值图像Fig.4 Binary images after global threshold divided into d ifferent regions

图4中的4幅图像的左端部分分割出类似的目标,这是因为原始图像不仅拍摄到了黑色色标部分,还拍摄到了黄色色标印刷网点少的部分图像。对图像进行单一全局阈值分割时,黄色色标浅色部分也和黑色色标浅色部分一样丢失了。使用图像分块阈值分割时,黄色色标的浅色部分就成了干扰物,要想准确地分割出目标色标——黑色色标图像,就需要消除干扰色标——黄色色标对目标色标的干扰。

选取在分割效果最好的图4(c)的每一列进行累加计算,得到一个统计波形图5(a)。通过对其分析,发现目标色标区域每一列分割出来的像素点数是接近的,且目标色标两端都具有明显的边缘。而干扰色标由于只拍摄到一部分,因此只存在一个边缘,且存在较多的噪声干扰。使用一阶差分对统计波形图进行处理。在数字图像处理中,一阶差分算法通常转化为公式(1)进行计算:

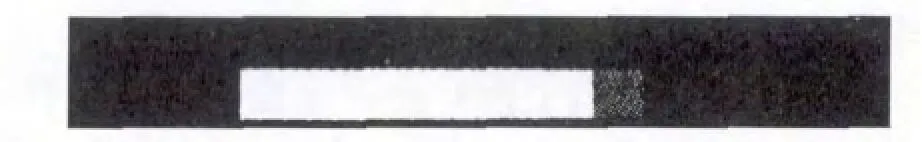

图5(a)经过一阶差分后得到图5(b),目标图像的边缘绝对值明显高于其他列。根据一阶差分图能够准确地找到目标色标两端的边界,从而成功分割出目标色标。最终得到的色标图像如图6所示。

图5 波形图Fig.5 W aveform diagram

图6 最终分割得到的黑色色标图像Fig.6 Separated black color mark

3.3 基于CIELAB颜色空间的色差检测算法

国际照明委员会于1976年推荐CIELAB颜色空间和其色差公式即CIELAB色差公式[8]。CIELAB色差公式作为国际通用的测色标准,其结果能较好地反映出人眼对颜色变化的感知程度。

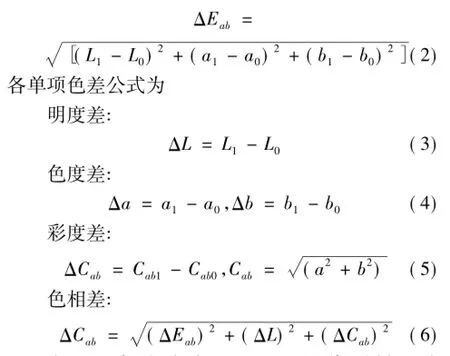

总色差公式为

在上述各公式中L1,a1,b1是待测样品在CIELAB颜色空间的坐标值,L0,a0,b0是标准样品在CIELAB颜色空间的坐标值。

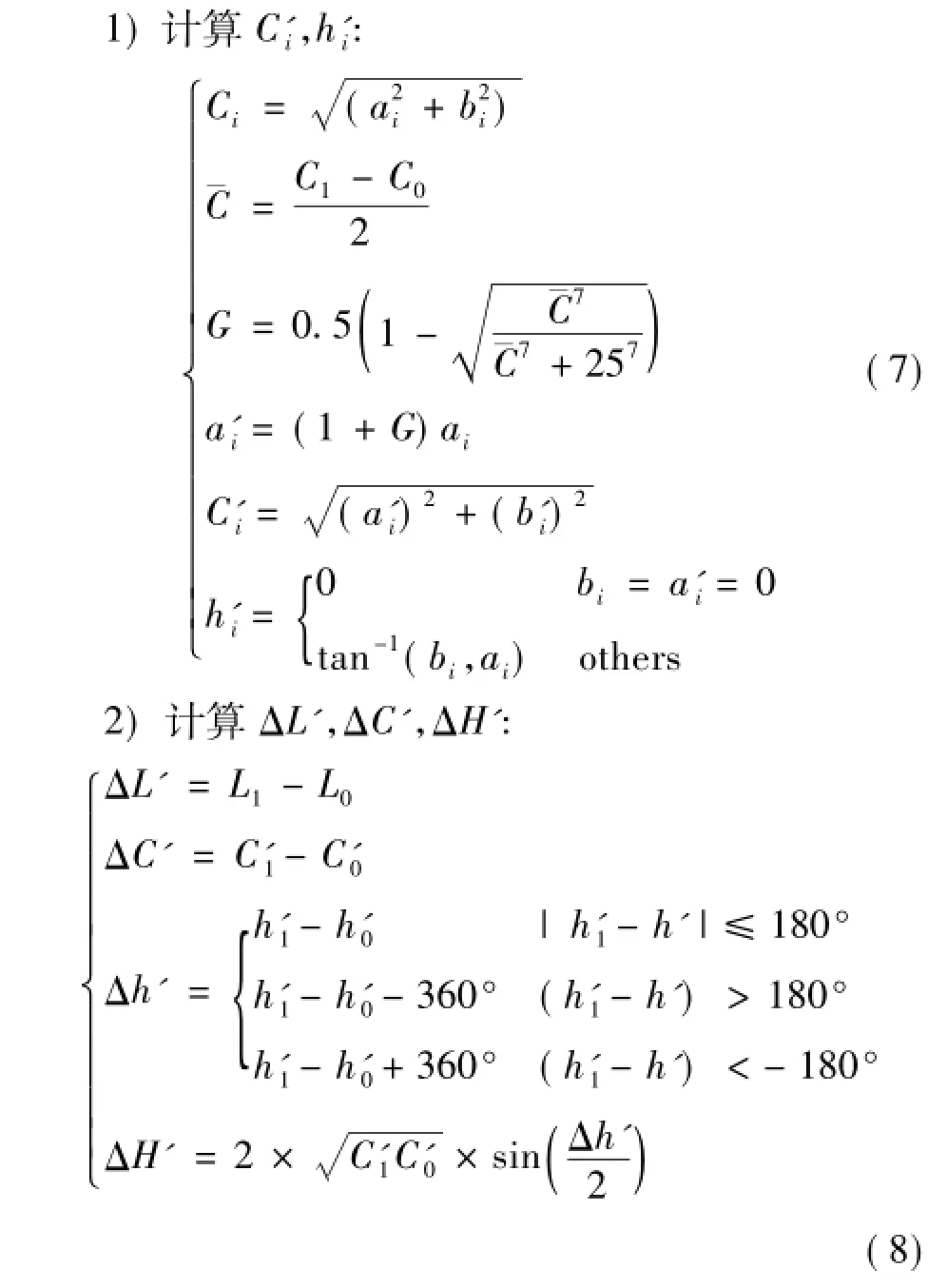

由于CIELAB色差公式还不是完全均匀颜色空间,和人眼的色彩感知度相似度为75%。CIE通过大量视觉实验和色差评估实验,在CIELAB色差公式发展出CIEDE2000色差公式[9]。CIEDE2000色差公式计算比较复杂,分以下几步进行计算。

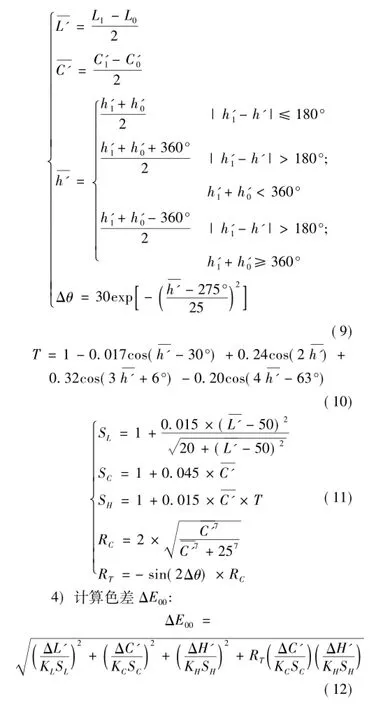

3)计算色差权重函数SL,SC,SH和旋转函数RT,RC:

CIEDE2000色差公式中KL,KC,KH为权重系数,在金属印刷行业中,研究和使用CIEDE2000色差公式的文章尚不多见,没有充分的研究证明权重系数为多少合适金属印刷行业。系统中选取KL=1.5,KC=1,KH=1,这在纺织行业中已经默认为行业标准,具有较高的参考价值。

CIEDE2000色差公式重新标定了CIELAB空间的a轴,这样可以改善对靠近中性颜色的预测性能,将明度权重函数SI改为近V形函数,在色调权重函数SH增加了旋转项,并且考虑了色调角的影响,可以很好地修正蓝色区域的色差容限椭圆不规则问题[10]。

将上述2个色差公式运用金属印刷的色差检测中,对实验的结果进行分析。

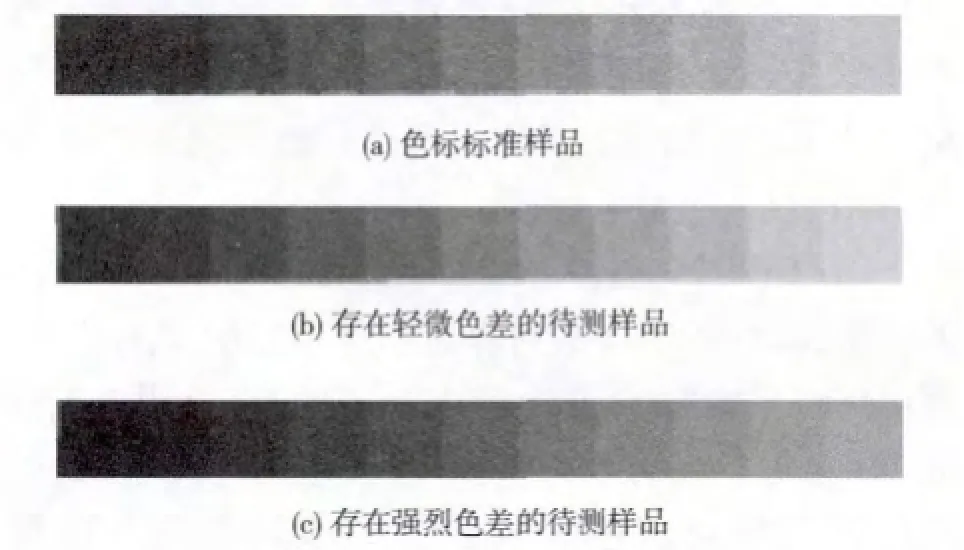

表1和表2是计算图7(b)和图7(c)每个色块的区域平均色差值,反映色标在不同大小印刷网点色块存在的色差程度。常用的色差单位为NBS,一个NBS单位大于相当于视觉识别阈值的5倍。基于LAB颜色空间的色差值与NBS的转换公式只需LAB颜色空间的色差值乘以转换系数0.92,两者的值差距很小,故在文中直接用色差值表示颜色差异程度。

表1 图7(b)的区域色差值Tab.1 Regional color d ifference values in Fig.7(b)

表2 图7(c)的区域色差值Tab.2 Regional color d ifference values in Fig.7(c)

图7 色标Fig.7 Colormarks

色差程度鉴定标准为色差值0.0~0.5为微小色差,感觉极微,人眼基本无法识别;0.5~1.5为轻微色差,略有感觉,需要经验丰富的专业人员才能识别;1.5~3.0为小色差,感觉明显,一般人员可以识别;3.0~6.0较大色差,感觉很明显;6.0以上为大色差,感觉强烈。

通过对表1和表2分析,两者都能较好地反映色差变化,但是CIELAB对小色差过于敏感,所以最终选取CIEDE2000公式计算色差,判定待测样品是否存在色差问题。

文中的金属印刷色差检测算法平均用时为1.05 s,而现阶段检测设备是每分钟检测2个色标,故在运算速度上符合系统的运行要求。

3.4 色差检测在系统中的实现

色差检测流程如图8所示。

图8 色差检测流程Fig.8 Flow chart of the color difference detection

具体实现步骤:

1)标准样品的设定,色标表现的是CMYK颜色空间中的基本色,色标的颜色组成固定为黄色、品红色、青色和黑色。选取标准样品的4色色标,预先存入系统中。

2)获取检测样品的图像,对原始图像进行噪声滤波,然后将色标图像从背景图像中分割出来。

3)使用CIEDE2000公式计算色差值。

4)计算出相应的色差值后,将色标区域分成11个等大小的区域,并按顺序标号,分别计算各自区域内色差值的平均值。只要11个区域中色差平均值有一个超过设定的阈值(系统中设定为4),就认为该色标存在色差问题,将色标颜色和超过阈值的区域号传送给操作界面,显示给生产人员,为生产人员进行设备调试提供参考。

4 结语

针对金属印刷质量中的色差检测问题,系统采用基于机器视觉的技术,对金属印刷制品进行在线检测,定量地给出颜色色差检测的客观识别方法。该在线检测系统在一定程度上克服了人工目测方法的缺陷,能客观、定量地给出流水线上成品与标准制品颜色色差的程度,实现有效准确地检测,并在线工作于生产流水线中,达到实时检测成品颜色并及时给出测定结果,操作人员可根据系统给出的测定结果,及时控制生产过程。

[1]许文才.金属印刷技术及印品质量分析[J].中国包装工业,2003(1):38-42.

XUWencai.Analysis ofmetal printing technology and printing quality[J].Pack-Print,2003(1):38-42.(in Chinese)

[2]黄虎,程建,蒲恬.基于机器视觉的工业品色差检测系统[J].兵工自动化,2010,29(7):78-80.

HUANG Hu,CHENG Jian,PU Tian.Industrial products chromatic aberration detection system based on machine vision[J].Ordnance Industry Automation,2010,29(7):78-80.(in Chinese)

[3]刘诗德.数码打样质量控制理论与技术研究[D].南京:解放军信息工程大学,2009.

[4]蔡晋辉.实时自动视觉检测系统相关算法及应用研究[D].杭州:浙江大学,2005.

[5]李岳阳.彩色图像滤波算法的研究[D].无锡:江南大学,2010.

[6]韩思奇,王蕾.图像分割的阈值法综述[J].系统工程与电子技术,2002,24(6):91-94.

HAN Siqi,WANG Lei.A survey of thresholdingmethods for image segmentation[J].Systems Engineering and Electronics,2002,24(6):91-94.(in Chinese)

[7]DUW,TIAN X,SUN Y.A dynamic threshold edge-preserving smoothing segmentation algorithm for anterior chamber oct images based onmodified histogram[C]//Image and Signal Processing(CISP),2011 4th International Congress on.[s.l.]:IEEE,2011:1123-1126.

[8]郑元林,杨淑蕙,周世生,等.CIE 1976LAB色差公式的均匀性研究[J].包装工程,2005,26(2):48-49.

ZHENG Yuanlin,YANG Shuhui,ZHOU Shisheng,et al.Research on uniformity of CIE 1976LAB color difference formula[J].Packaging Engineering,2005,26(2):48-49.(in Chinese)

[9]郑元林,刘士伟.最新色差公式:CIEDE2000[J].印刷质量与标准化,2004(7):34-37.

ZHENG Yuanlin,LIU Shiwei.The newest color difference formula:CIEDE2000[J].Printing Quality and Standardization,2004 (7):34-37.(in Chinese)

[10]汪哲弘.颜色视觉辨别特性及色差评价研究[D].杭州:浙江大学,2009.

(责任编辑:杨勇)

Research of the Online Color Difference Detection System for M etal Printing Products

FAN Pengfei,SUN Jun*

(School of Internet of Things Engineering,Jiangnan University,Wuxi214122,China)

The slow artificial detection speed,heavy labor intensity,and the subjective factors inmetal printing have the substantial influence on the results of the color difference detection.In this paper,an online color difference detection system based on themachine vision is designed to solve this problems.The colormark is printed in themetal blank area and then the industrial CCD camera is used to captured it.The digital image processing techniques are applied to extract the color mark.The CIELAB color difference formulas and CIEDE2000 color difference formulas are used to compute the color mark color difference values respectively.The experiment results show that the CIEDE2000 color difference formulas can correctly reflect the color difference.The system can detect the color difference of themetal printing products effectively by adopting the CIEDE2000 color difference formula.

color difference,machine vision,colormark

TS 851.2

A

1671-7147(2015)06-0703-07

2015-05-20;

2015-06-19。

国家自然科学基金项目(61170119,61311130141);江苏省自然科学基金项目(BK2010143)。

范鹏飞(1989—),男,山东淄博人,计算机科学与技术专业硕士研究生。

*通信作者:孙俊(1971—),男,江苏无锡人,副教授,硕士生导师。主要从事智能计算、图像处理与模式识别等研究。Email:sunjun_wx@hotmail.com