丁烯脱氢制丁二烯反应热力学分析

2015-06-05李瑞江朱子彬

魏 杰,李瑞江,张 琪,朱子彬

(华东理工大学大型工业反应器工程教育部工程研究中心,上海200237)

丁二烯是一种重要的石油化工基础原料,主要用于合成聚丁二烯橡胶、丁苯橡胶、丁腈橡胶、丁苯聚合物胶乳、苯乙烯热塑性弹体等多种产品[1]。目前丁二烯的来源主要有两种:一种是从乙烯裂解装置副产的混合C4馏分中抽提得到,是目前世界上丁二烯的主要来源(超过95%);另一种是从炼油厂C4馏分脱氢得到[2-3]。但近年来随着美国页岩气中的丁烷资源生产丁二烯的技术应用,乙烯裂解原料从用石脑油转向用乙烷,导致C4馏分中丁二烯含量的降低,使得传统抽提法生产丁二烯的方法已经不能满足丁二烯市场需求的迅速增长[4]。利用丁烯制备丁二烯,不但可以在一定程度上弥补国内丁二烯供应不足的问题,还可以提高丁烯的利用效率,具有良好的经济效益和社会效益[5]。

丁烯脱氢制丁二烯有催化脱氢和氧化脱氢两种工艺,所用原料主要为正丁烯(以下简称丁烯)。丁烯催化脱氢工艺目前仅在国外少数装置中使用,氧化脱氢工艺近年来已应用于国内外多套新装置[5-7]。笔者通过对丁烯催化脱氢和丁烯氧化脱氢两种反应体系进行热力学分析,得到反应的ΔrHθm、ΔrQθm和Kθp等基础数据,考察了温度、压力和水烯比q(水蒸汽和丁烯的摩尔比)等对脱氢反应平衡转化率的影响,并探讨了空气、水烯比和丁二烯选择性等对氧化脱氢反应绝热温升的影响,为丁烯脱氢反应工艺和反应器的开发设计及优化提供帮助。

1 热力学计算

1.1 脱氢反应

丁烯催化脱氢生成丁二烯反应(r1):

丁烯氧化脱氢生成丁二烯反应(r2):

1.2 基本物性数据及等压热容

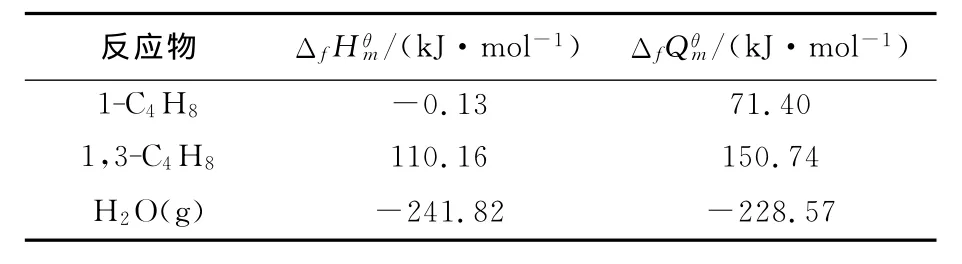

在实际工业生产中,以上两个反应都是在高温低压下进行,因此,在计算以上两个反应体系的 ΔrHθm、ΔrQθm和 Kθp时,反应体系各个组分的逸度近似于它们的压力,作为理想气体处理。表1是参与反应各主要物质在25℃时的ΔfHθm、ΔfHθm。

表1 各物质的热力学数据(298K)[8]

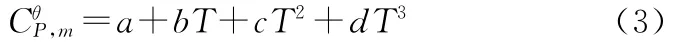

标准等压摩尔热容:

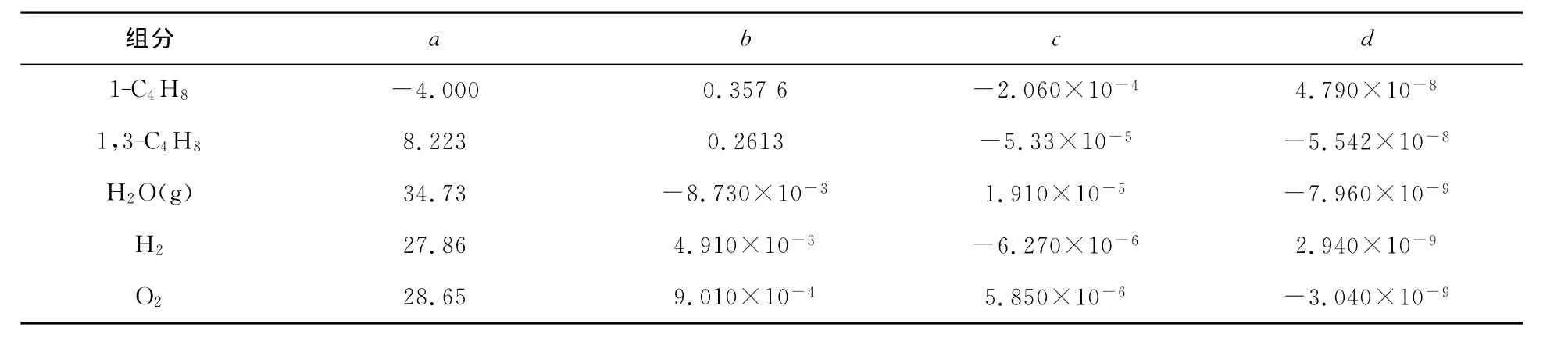

式(3)中a,b,c,d是经验常数,由各组分本身的特性决定[9]。将不同温度(温度为热力学温度K,后面公式都是)下各组分的等压摩尔热容值带入式(3),用最小二乘法拟合参数,可以得到经验常数a,b,c,d 的值,列于表2(使用温度范围:298~1 000K)。

表2 各物质热容计算公式的系数

1.3 ΔrHθm、ΔrGθm 和Kθp 的计算

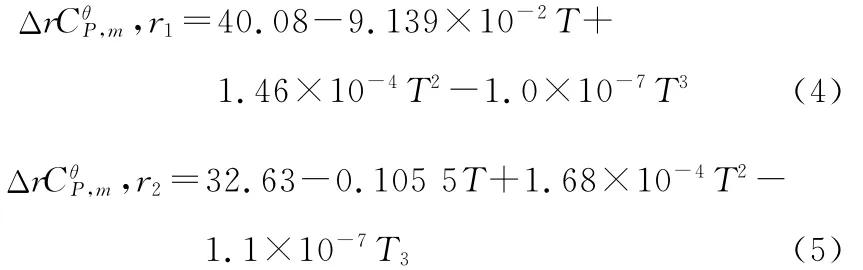

根据 ΔrCθP,m=∑BυBCθP,m(B)= Δa+ΔbT+ΔcT2+ΔdT3得到反应的 ΔrCθP,m为:

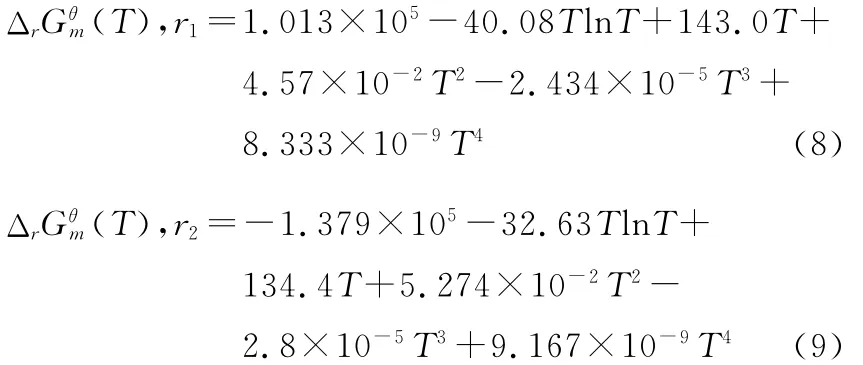

根据 Gibbs-Helmholtz公式积分可得ΔrGθm和T 的函数关系为(其中积分常数可将标准摩尔生成吉布斯自由能数据代入求得):

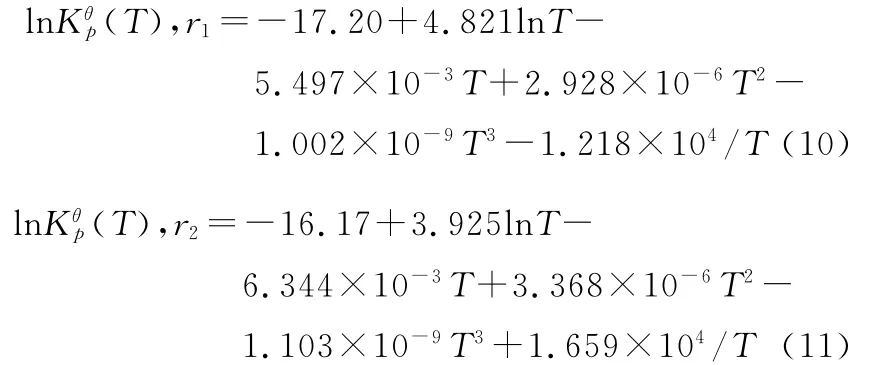

根据理想气体体系标准平衡常数的定义式Δr(T)=-RTlnKθp(T),可得 Kθp和T 的函数关系为:

由式(6)、(8)、和式(10)可得不同温度下催化脱氢反应的反应焓、反应自由能变和平衡常数,列于表3。由式(7)、(9)、和式(11)可得不同温度下氧化脱氢反应的反应焓、反应自由能变和平衡常数,列于表4。

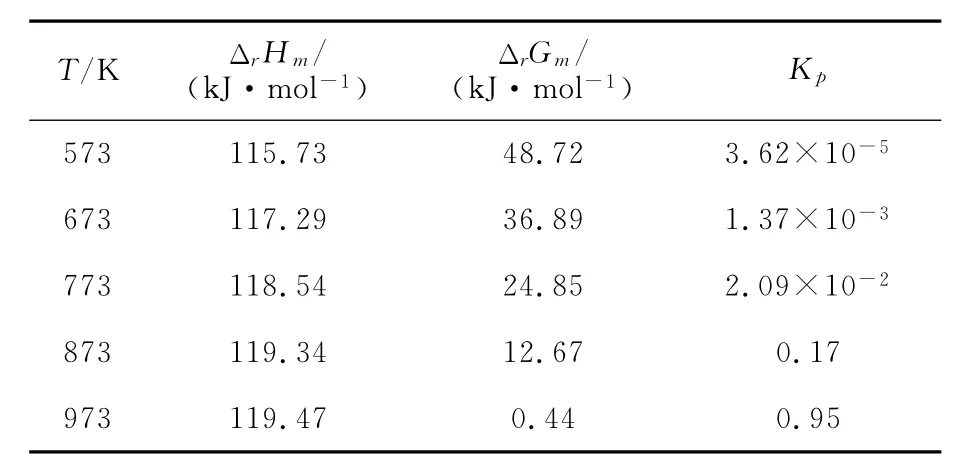

表3 不同温度下催化脱氢反应的反应焓、反应自由能变和平衡常数

表4 不同温度下氧化脱氢反应的反应焓、反应自由能变和平衡常数

由表3可以看出,丁烯催化脱氢反应的ΔrHm在118kJ/mol,随反应温度的提高变化不大,为强吸热反应,ΔrGm大于0,Kp非常小,因此催化脱氢反应平衡时丁烯转化程度较低。

由表4可以看出,丁烯氧化脱氢反应的ΔrHm在-128kJ/mol,随反应温度的提高变化不大,为强放热反应,ΔrGm小于0,而Kp非常大,因此可认为氧化脱氢反应的丁烯能完全转化。

2 结果与讨论

2.1 温度、压力对催化脱氢平衡转化率的影响

丁烯催化脱氢的平衡转化率随温度、压力的变化见图1。

图1 温度、压力对平衡转化率的影响

由图1可看出,温度对丁烯催化脱氢反应的平衡转化率的影响非常显著,温度低于773K时,平衡转化率缓慢上升,温度超过773K后,平衡转化率快速增加。因此提高反应温度可显著提高丁烯催化脱氢的平衡转化率,但当催化脱氢反应温度超过873K时,催化剂寿命将非常短[10]。

压力对丁烯催化脱氢反应的平衡转化率的影响非常明显,压力越低,平衡转化率越大。降低压力对提高催化脱氢反应的平衡转化率有利。

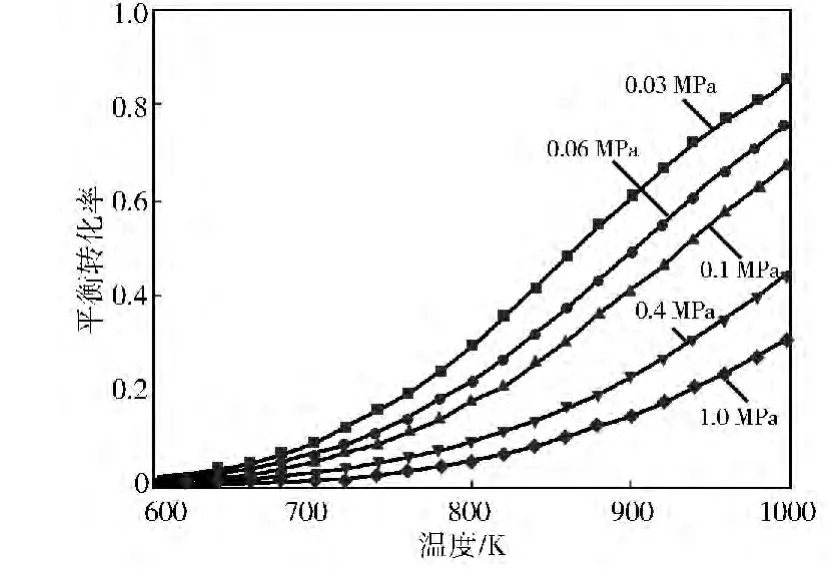

2.2 水烯比对催化脱氢平衡转化率的影响

工业生产中,丁烯催化脱氢反应通常加入水蒸汽,一方面为反应供热,另一面降低反应体系的分压,当反应温度为898K时,考察水烯比q对催化脱氢平衡转化率的影响,见图2。

图2 平衡转化率随水烯比的变化

从图2可以看出,水蒸汽的加入可显著提高催化脱氢反应的平衡转化率,这是由于水蒸汽的加入降低了反应压力,使平衡右移。且压力越低效果越明显。随着水烯比的增大,平衡转化率的增幅逐渐降低。增大水烯比,可提高催化脱氢的平衡转化率,但同时会增加能耗。

2.3 氧化脱氢绝热温升

丁烯氧化脱氢反应为强放热反应,在绝热反应器中,随着反应的进行,温度逐渐升高,反应的绝热温升ΔT(反应器出口温度和入口温度之差)对反应器的稳定性影响非常大。利用ASPEN软件对丁烯氧化脱氢的绝热反应进行模拟,探讨多种工艺条件对反应的绝热温升影响。

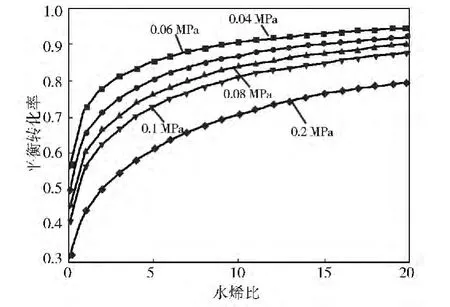

2.3.1 氧气浓度对绝热温升的影响

在入口温度为330℃,氧烯比(氧气与丁烯的摩尔比)为0.5,水烯比为0,反应压力为0.1MPa条件下,考察不同氧气浓度(空气中氧气的体积分数)对绝热温升的影响,结果如图3所示。

由图3可以看出,采用纯氧时,氧化脱氢反应的绝热温升最大。当氧气浓度降低时,因含有惰性气体氮气,降低了绝热温升,但氮气存在增大了后续压缩机功耗,增加了能耗。

图3 氧气浓度、转化率对绝热温升的影响

2.3.2 水烯比对绝热温升的影响

在反应压力为0.1MPa,反应入口温度为603K,进料为丁烯和空气,氧烯比为0.5,考察水烯比对绝热温升的影响,如图4所示。

图4 水烯比对绝热温升的影响

由图4可以看出,绝热温升随水烯比的增大而减小。实际工业生产中,采用绝热反应器的丁烯氧化脱氢制丁二烯工艺,丁烯的转化率一般在60%~70%。当转化率x为60%,无水蒸汽时,反应温升为310.9K,反应器出口温度达到857.5 K以上,超过催化剂使用温度范围(593~843 K)[11],水烯比为10时,温升降低至125.9K。高温既容易造成催化剂的烧结失活,又容易使副反应增多,降低反应的选择性,因此需要在反应体系中引入水蒸汽,可显著降低绝热温升,但水烯比增大,能耗增加,废水处理量也增大。

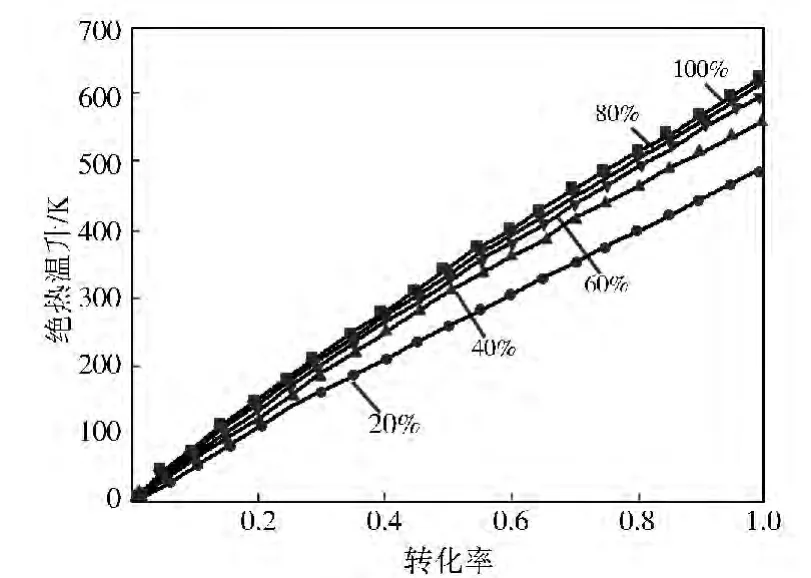

2.3.3 丁二烯的选择性对绝热温升的影响

丁烯氧化脱氢制丁二烯的工业生产中,反应产物中除丁二烯外,还含有一氧化碳和二氧化碳(5.6%~7.6%)、含氧化合物(0.8%~1.1%)、炔烃(0.1%~0.2%)、有机酸(0.01%~0.03%)等副产物[11],丁二烯的选择性s为85%~95%。现假定副反应为丁烯完全氧化[12],在入口温度为603K,反应压力为0.1MPa,氧烯比为0.8,氧气来源为空气,水烯比为15,考察丁二烯选择性对绝热温升的影响,见图5。

图5 选择性s、不同转化率x对绝热温升的影响

由图5可以看出,丁二烯的选择性对绝热温升影响显著。在丁烯转化率为70%时,丁二烯的选择性由85%提高到90%,则绝热温升可下降48K。因此提高丁二烯选择性,可明显降低绝热温升。

3 结 论

a.对丁烯催化脱氢和氧化脱氢制丁二烯两种反应体系进行了热力学分析,得到反应的标准摩尔焓变ΔrHθm、标准摩尔吉布斯自由能变ΔrGθm和标准平衡常数Kθp等基础数据;

b.丁烯催化脱氢制丁二烯为可逆反应,丁烯单程转化率低,高温、低压、高水烯比有利于提高平衡转化率;

c.丁烯氧化脱氢为强放热反应,反应绝热温升较大,采用空气、高水烯比和高选择性催化剂可降低反应的绝热温升。

[1] 崔小明.丁二烯生产技术进展及国内外市场分析[J].精细石油化工进展,2010,11(11):34-41.

[2] 战晓东.丁二烯市场分析及技术进展[J].上海化工,2013,38(9):34-37.

[3] White 段 .Butadiene production process overview[J].Chemico-Biological Interactions,2007,166(1-3):10-14.

[4] 苏林顺.乙烷裂解推动丁二烯生产技术创新[J].石油石化节能与减排,2014(5):45.

[5] 杨为民.碳四烃转化与利用技术研究进展及发展前景[J].化工进展,2015(1):1-9.

[6] 三菱化学公司三项工艺技术开发基本完成[J].石油炼制与化工,2012,43(10):91.

[7] 耿旺,杨耀.脱氢法制丁二烯技术现状及展望[J].精细石油化工,2013,30(3):70-75.

[8] 胡英,吕瑞东,刘国杰,等.物理化学[M].第5版.北京:高等教育出版社,2007:701-713.

[9] 刘洪全,于中伟,马爱增,等.异丁烷脱氢制异丁烯反应热力学分析[J].石油学报(石油加工),2011,27(3):419-423.

[10] 梁喜乐.采用丁烯催化脱氢制备1,3-丁二烯的方法:中国,20110209146.3[P].2012-01-25.

[11] 齐鲁石化公司设计院.B-02铁系催化剂氧化脱氢工业装置的设计[J].齐鲁石油化工,1988(1):35-42.

[12] 柏志军,杜迎春,张吉瑞,等.用序贯实验设计法研究B02催化剂上丁烯氧化脱氢动力学[J].化工学报,1994,45(2):247-252.