某锌窑渣回收银、碳选矿试验研究

2015-06-05刘霞

刘 霞

(湖南有色金属研究院,湖南 长沙 410100)

某锌窑渣回收银、碳选矿试验研究

刘 霞

(湖南有色金属研究院,湖南 长沙 410100)

对湖南某锌冶炼厂的回转窑渣进行了浮选回收碳、银的试验研究。试验表明:采用优先浮碳,一粗一扫两精浮银流程,闭路试验得到碳品位75.48%、回收率为86.20%的精煤,从含银230g/t的锌窑渣中得到含银869g/t、回收率为71.38%的银精矿,较好地实现碳、银的高效浮选回收。

银;锌窑渣;浮选

锌窑渣是一种宝贵资源,但其综合回收利用是一个世界性技术难题。锌窑渣主要用于铺设路面、作水泥填料,大部分未得到合理使用,被堆积在全国各个冶炼锌厂,既占用大片土地资源,又容易造成环境污染,浪费社会资源[1~3]。随着银资源的不断减少和银需求的上涨,作为主要含银物料——锌窑渣已成为解决银需求的一种方法[4]。由于渣的性质复杂,银的赋存状态多样,回收方法颇多,效果各异。近年来,研究者就银回收进行了大量的试验研究[5],但是存在银的回收率太低、银精矿品位不高[6]、处理成本高等问题。如何寻找更合理、更经济、更有效的回收工艺一直是研究者共同努力的方向。本文针对某锌厂提供的锌窑渣进行了碳、银综合回收利用的研究,从工艺矿物学研究入手,系统地进行了选矿工艺试验研究和分析,探寻最佳浮选工艺参数,提出了解决该类锌窑渣回收碳、银的工艺流程,为综合利用二次矿产资源、改善环境、提高企业生产效益和创造社会效益提供参考依据。

1 锌窑渣的性质

1.1 化学组成

锌窑渣是湿法炼锌时的浸出渣再配加40%~50%的碳粉,在回转窑内高温下提取锌、铅等金属后的残余物。湖南某锌冶炼厂的锌窑渣化学多元素分析见表1。

表1 锌窑渣化学多元素分析 %

从表1可以看出,主要金属元素有Pb、Zn、Cu、Fe、Ag等,含碳为21.37%,银含量达到230g/t,造渣成分有SiO2、CaO、Al2O3、MgO等。

1.2 矿物组成

窑渣中除了存在很多非晶质玻璃和炭质物外,结晶矿物有近20种,窑渣的主要矿物组成见表2。

表2 锌窑渣主要矿物(化合物)相含量 %

1.3 银、碳赋存状态及特征

炭质物主要呈细料粉末状嵌于窑渣孔隙中,或呈尘埃散布。碳作为还原剂的残余物,除多以独立包裹于硅酸盐相中外,亦见与硫化物及金属相在一起者,硫化物及金属相或充填于其孔隙中,或围绕焦粒周边集结,碳本身常包裹有Si-A1物质。

Ag2S为银的独立相,但其粒度较细,与其它主硫化物的关系密切,银多呈细小的硫化物与PbS一起为(Zn,Fe,Cu)S和FeS所包,部分存在于FeO中,但由于细粒不可能与其它相实现解离,故提高品位存在一定困难。银化学物相见表3。

2 选矿工艺流程试验

2.1 试验方案的确定

试验针对锌窑渣特性,窑渣中碳含量为20%左右,由于碳的天然可浮性较强,回收碳可以采用优先浮碳,银多呈细小的硫化物与PbS一起为(Zn,Fe,Cu)S和FeS所包,因此,可通过对硫化物的浮选来达到回收银的目的。锌窑渣回收碳、银原则工艺流程图如图1所示。

图1 锌窑渣回收碳、银原则工艺流程图

2.2 选碳条件试验

2.2.1 磨矿细度试验

回转窑中的碳银嵌布粒度不均匀,总体较细。为确定合理的磨矿细度,对锌窑渣进行了磨矿细度的条件试验。磨矿时间不同,细度不同,采用煤油作为捕收剂,用量为120g/t,2号油用量为2 400g/t,磨矿细度试验结果如图2和图3所示。

从图2和图3可知,兼顾碳回收率和银在精煤中的损失,以磨矿细度-0.074mm为63.94%浮煤比较适宜。

2.2.2 煤油用量

一段磨矿细度-0.074mm为63.94%时,煤油为捕收剂,试验中为变量,固定2号油用量为2 400g/t,煤油用量影响最终试验结果如图4和图5所示。

图2 磨矿细度对精煤中碳指标的影响

图3 磨矿细度对精煤中银指标的影响

图4 煤油用量对精煤中碳指标的影响

图5 煤油用量对精煤中银指标的影响

由图4和图5可以看出,适宜的煤油用量在120g/t左右,少了煤浮不干净,多了则造成银的上浮。

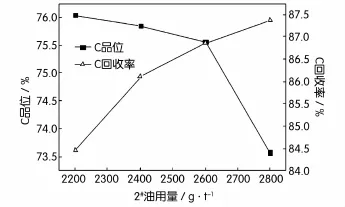

2.2.3 2号油用量

一段磨矿细度-0.074mm为63.94%时,煤油用量为120g/t,2号油用量为变量,2号油用量影响最终试验结果如图6和图7所示。

图6 2号油用量对精煤中碳指标影响

图7 2号油用量对精煤中银指标影响

从图6和图7看出,2号油用量达到2 600g/t,基本满足了浮煤的泡沫稳定。

2.3 选银粗选试验

2.3.1 磨矿细度试验

浮碳后尾矿进行银浮选试验,银捕收剂丁黄药和丁胺黑药用量为250g/t,煤油用量为120g/t,二段磨矿细度影响最终试验结果如图8和图9所示。

从图8和和图9结果来看,细磨显然有益于提高银的回收率。考虑生产中常用二次磨矿回路,控制二次磨矿-0.038mm达到55.78%,银的作业回收率也能达到65.42%。

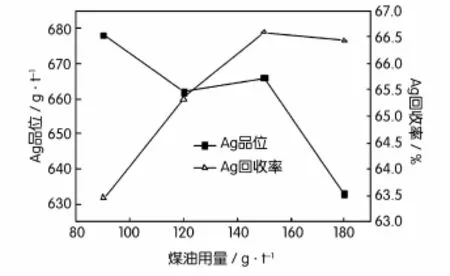

2.3.2 选银煤油用量

浮碳后尾矿进行银浮选试验,二次磨矿-0.038mm为55.78%,丁黄药和丁胺黑药作为银捕收剂,用量为250g/t,煤油用量为变量,煤油用量影响最终试验结果如图10和图11所示。

图8 二段磨矿细度对银精矿中碳指标的影响

图9 二段磨矿细度对银精矿中银指标的影响

图10 浮银煤油对银精矿中碳指标的影响

图11 浮银煤油对银精矿中银指标的影响

从图10和图11结果来看,添加150g/t煤油,银的粗精矿品位和回收率最好。

2.3.3 选银捕收剂用量

浮碳后尾矿进行银浮选试验,丁黄药和丁胺黑药用量为变量,煤油用量为150g/t,银捕收剂用量影响最终试验结果如图12和图13所示。

图12 浮银捕收剂对银精矿中碳指标的影响

图13 浮银捕收剂对银精矿中银指标的影响

从图12和图13可以看出,兼顾了银品位和银回收率,添加250g/t捕收剂比较适宜。

2.4 全流程闭路试验

在经过一系列的条件试验及开路试验后,在条件试验的基础上,进行了闭路流程试验,试验结果见表4,试验流程如图14所示。

图14 锌窑渣回收碳、银闭路试验流程

表4 闭路试验结果 %

从表4可以看出,闭路试验获得的精煤含碳为75.48%,回收率为86.20%,银精矿品位为869g/t,回收率为71.38%,银得到了很好的回收,试验结果理想。

3 结 语

1.窑渣中未烧完的煤碳元素含量达到21.37%,且煤的天然可浮性较强,先用浮选的方法将煤选出;窑渣中银含量为230g/t,银在浸出渣中的形态比较复杂,硫化银及自然银占有80%左右;银多呈细小的硫化物与PbS一起为(Zn,Fe,Cu)S和FeS所包。

2.采用优先浮碳,一粗一扫两精浮银工艺流程。一段磨矿细度-0.074mm为63.94%时,煤油用量为120g/t,2号油用量为2 600g/t;银粗选时,磨矿细度-0.038mm为55.78%,丁黄药和丁胺黑药用量为250g/t,煤油用量为150g/t;闭路试验得到碳品位为75.48%,回收率为 86.20%的精煤,银品位为869g/t,回收率为71.38%的银精矿,试验效果较为理想。

[1]易武平.从锌窑渣中综合回收C、Ag、Cu、Fe等有价元素的研究[D].长春:东北大学,2010.

[2]张登凯.锌窑渣综合利用研究[D].长沙:中南大学,2004.

[3]黄开国,王秋风.从锌浸出渣中浮选回收银[J].中南工业大学学报,1997,28(6):530-533.

[4]程永彪.锌浸出渣银浮选工艺试验研究[D].昆明:昆明理工大学,2010.

[5]陈卫华,邹学付.浅谈湿法炼锌浸出渣的综合回收[J].金属矿山,2006,(1):98-100.

[6]程永彪,文书明,吴文丽.浸出渣银浮选工艺试验研究[J].云南冶金,2010,(10):12-21.

Experimental Research on Recovery of C and Ag from Zinc Kiln Slag by Flotation

LIU Xia

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

The aim of the study is to recover C and Ag from a rotary kiln slag of a Hunan zinc smelting factory by flotation.The results of closed circuit test show that,in the situation of Ag grade of 230g/t in the rotary kiln slag,a carbon concentrate with a grade of 75.48%and carbon recovery of 86.20%was obtained by Preferential flotation and an Ag concentrade with a grade of 869g/t and Ag recovery of up to 71.38%was obtained by one roughing and two cleanings.The flotation flowsheet achieved better recovery of carbon and silver.

silver;zinc kiln slag;flotation

TD923

A

1003-5540(2015)01-0016-04

2014-08-26

刘 霞(1984-),女,工程师,主要从事固体废弃物资源综合利用与选矿工艺研究工作。