某矿山优化磨矿工艺参数的生产实践

2015-06-05陈昌才

陈昌才

(云南云铜锌业股份有限公司,云南 昆明 650102)

某矿山优化磨矿工艺参数的生产实践

陈昌才

(云南云铜锌业股份有限公司,云南 昆明 650102)

针对某矿山的磨矿解离不充分,能耗大等现状,通过提高磨矿浓度等改进措施,显著提高了矿物的解离度。选厂铅、锌选矿生产实践证明,磨矿细度不仅影响着有价金属铅、锌、银的回收率,而且还影响着锌精矿中杂质SiO2的含量。

原矿性质;磨矿细度;回收率;经济效益

在某矿山选厂的生产中,选矿指标在现有的选矿设备配置条件下产生了相当大的波动。在生产中,影响回收率的因素有很多,通过生产实践,针对回收率低的问题,对生产指标数据进行统计、对比、研究,发现磨矿细度对该矿山的选矿指标有着重要影响。如何在矿山已有设备及流程上,通过采取一定措施,合理确定适宜的磨矿细度,成为提高矿山经济效益的一条途径[1~5]。

1 原矿性质

该矿山矿石类型以硫化矿为主,氧化矿少见,矿石矿物主要为方铅矿、闪锌矿、微量黄铜矿,脉石矿物主要为石英,局部含高岭石和黄铁矿。矿石结构多为自形-半自形粒状结构,闪锌矿颗粒为0.1~1.0mm大小,呈枯黄色,方铅矿颗粒在0.05~0.1mm之间,较闪锌矿嵌布粒度细。矿石构造有块状和浸染状、细脉状,块状构造矿石多见于铅锌矿透镜体中,浸染状、细脉状多见于变砂岩型矿石和石英岩中,闪锌岩和方铅矿呈相互镶嵌关系。综合矿石品位铅加锌3.80%,另外原矿含银45g/t,属于低品位矿石,但由于矿石颗粒相对较粗,属于易选矿石。

2 碎矿工艺现状及改进措施

2.1 碎磨工艺现状

现场选矿工艺流程如图1所示,即原矿经一段破碎后,再进行一段闭路磨矿,之后对分级机溢流矿浆采用一粗三精三扫优先选铅,采用一粗两精三扫选锌。现场生产中采用PE400×600破碎机破碎,仅为一段破碎,而磨矿采用MQG1650×3600与FG-1200高堰式单螺旋分级机构成一段闭路磨矿。初期设计要求入选细度-74 μm占70%左右。

在实际生产中,由于生产工艺采用一段破碎流程,其无法有效地控制入磨粒度及入磨产量,从而直接降低磨矿台效,生产实践上,入选细度仅为-74 μm占50%~60%之间(其相关结果见表1),致使目标矿物单体得不到充分解离。如此导致如下两种结果:一是成分互含,成为杂质,由于破碎不充分,各矿物单体之间相互镶嵌,得不到有效成分的解离,使得各个单体之间相互镶嵌;二是从尾矿中流失。两种情况都直接影响着有价金属回收率的提高。

表1 原磨矿细度对各选矿指标影响结果表

2.2 改进措施

针对矿山现行碎磨工艺现状,为进一步提高生产效率,有必要对磨矿入磨细度进行提高,其主要措施:

1.调节破碎机排矿口,并且在破碎机给料口缓慢、均匀给矿。

2.提高磨矿浓度。

图1 选矿工艺流程图

磨矿动力学理论研究表明,磨矿过程是磨矿介质对物料不断冲击研磨,使物料逐渐缩小的一个随机过程。而在过程中,磨矿浓度越高,矿浆流速就越慢,物料被研磨的时间就越长,磨矿产品中符合要求的粒级所占比列就会越多,但是处理量有所下降。影响关系见表2。

表2 磨矿浓度与分级浓细度变化表

从表2可以看出,磨矿浓度提高,在补加水不变的情况下,浓度变小,细度提高了,然而处理量却减少了很多,所以在仅有的设备配置情况下,若要提高磨矿细度,就在一定程度上要以降低处理量来增加选矿成本为代价。

3.抬高螺旋分级机溢流堰。溢流堰的高度也影响着矿浆分级的细度和浓度,现场将原分级机溢流堰向上抬高70mm,增加了分级机的沉降区域,再对细度进行检测,细度有明显的改善,其细度可由原来改变前的-74 μm占55%提高到58%。但是会增加一定的返砂量,处理量还是有所降低。

4.改善球磨机装球配比。该选厂属于小型选厂,球磨机最大装球量仅为12 t,采用7种规格的钢球,分别是Ф60mm、Ф70mm、Ф80mm、Ф90mm、Ф100mm、Ф110mm和Ф120mm,将这些球划分为大球、中球、小球,由于入磨粒度较粗,变化较大,装球以大球∶中球∶小球=3∶4∶3比例装球,补加球按大球∶中球∶小球=6∶3∶1比例补加,大幅度提高大球比例,降低小球比例,与未改善之前相比,在保证处理量的情况下磨矿细度提高了2.1%。

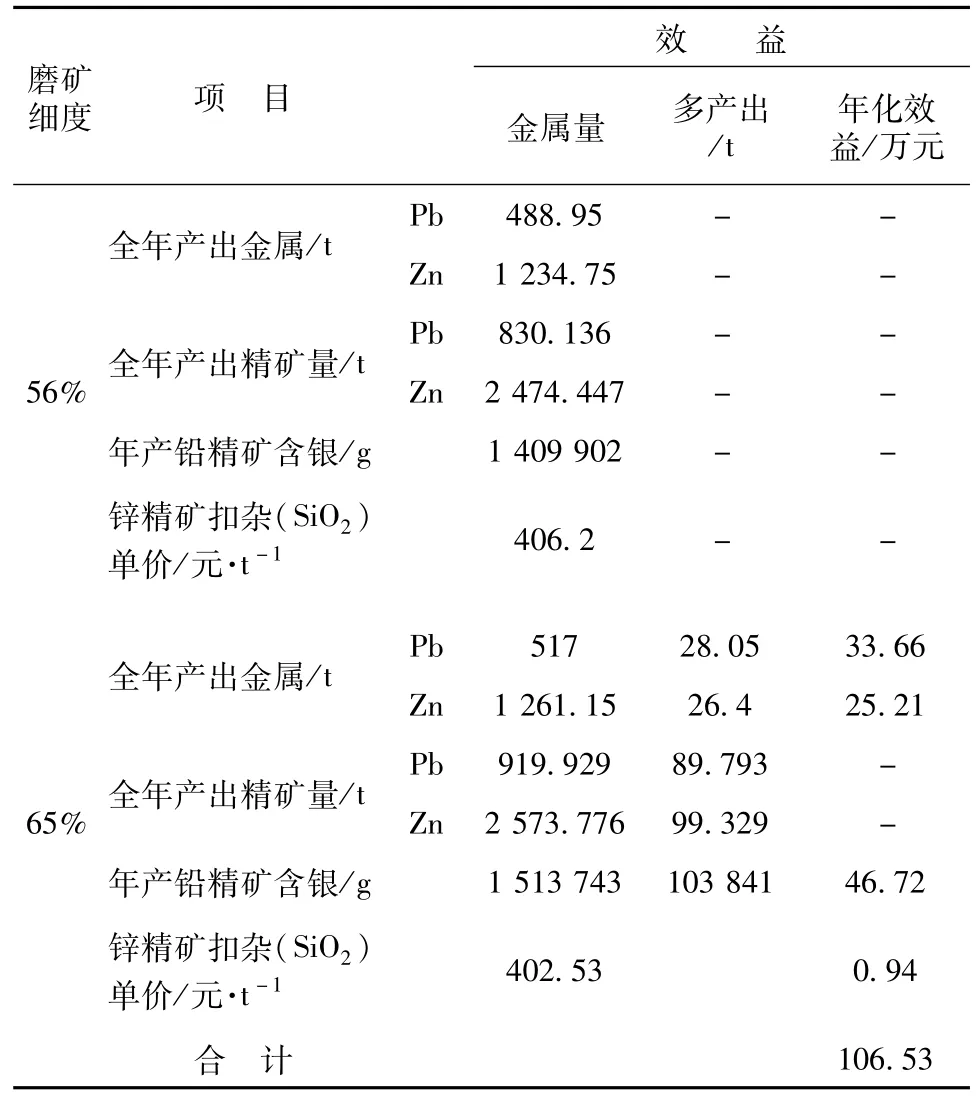

2.3 经济效益

针对矿山现有的磨矿入磨细度不够,矿体单体解离不充分等现状,通过调节破碎机排矿口、抬高螺旋分级机溢流堰、改善球磨机装球配比等措施,磨矿细度得到了有效的提高,分选效果明显改善,给企业带来了良好的经济效益,其指标影响对比情况见表3。

表3 磨矿细度提高对各选矿指标影响对比表%

从表3可以看出,当磨矿细度由原来的56%提高到65%后,铅、锌回收率都有所提高,精矿品下降了2.7%,但是铅精矿里含银才下降了52.9g/t,从这点可以看出,磨矿细度的提高对银的回收是非常有益的。锌精矿品位相差0.9%,而锌精矿里的脉石SiO2由于细度的提高下降了0.18%。

铅、锌回收率提高对效益的影响情况见表4。结合表4,如果全年原矿品位为1.2%,Zn为2.6%,在磨矿细度为56%的情况下处理100 t原矿能回收Pb 0.889 t,则能产出铅精矿1.510 t;能回收Zn 2.245 t,能产出锌精矿4.499 t;在磨矿细度为65%的情况下处理100 t原矿能回收Pb 0.940 t,能产出铅精矿1.673 t;能回收Zn 2.293 t,能产出锌精矿4.680 t。全年处理量按5.5万t计算,可产生年化经济收益106.53万元。

3 结语及建议

针对各选矿指标铅、锌回收率不理想的现状,通过采取调节破碎机排矿口等调整技术措施,取得良好的效果,得出了如下结论及建议:

1.该选厂铅锌矿嵌布粒度较粗,铅矿物单体嵌布粒度较锌细,所以适当提高磨矿细度,对铅的优浮较为有利,对银的回收更加有利。

2.通过分析,提高磨矿浓度解决磨矿细度问题,但处理量有所下降,因此,需考虑提高磨矿浓度带来的经济效益问题。

表4 回收率提高的效益统计

3.FG-1200高堰式单螺旋分级机分级粒度较粗,要有效控制分级粒度,务必对分级机溢流堰做一定改善。

4.磨矿介质对生产磨矿起着重要作用,调整钢球配比与磨矿细度是很多选厂重点关注的问题,要得到理想的装球比例和补加球制度,还得对入磨粒度进行分析和生产实践总结。

5.提高磨矿细度后,不仅可以多回收有价金属,而且还可以降低锌精矿中的杂质SiO2含量,增加的年收益相当可观,经济效益明显。

6.据目前现状,一段颚破不能解决有效控制入磨粒度的问题,建议合理安排选矿流程,在原矿粗碎及磨矿之间安装二段破碎,最好在二段破碎之前再加一个筛子对二段破碎物料进行预先检查筛分。

[1]周龙廷.选矿厂设计[M].长沙:中南大学出版社,2006.

[2]杨家文.碎矿与磨矿技术[M].北京:冶金工业出版社,2006.

[3]胡为柏.浮选[M].北京:冶金工业出版社,2006.

[4]肖庆飞,段希祥.磨矿过程中应注意的问题分析及对策研讨[J].矿产综合利用,2006,8:30-33.

[5]段希祥.碎矿与磨矿[M].北京:冶金工业出版社,2006.

The Optimization of Grinding Process Parameters of Production Practice in Some Mine

CHEN Chang-cai

(Yunan Yuntong Zinc Co.,Ltd.,Kunming 650102,China)

In this paper,based on the status quo of a mine with the problem of the inadequate of dissociation and high energy consumption,it puts forward some improvement measures to improve the grinding of the degree of dissociation by improving the grinding concentration,which achieved good economic benefits.At the same time,through lead and zinc mineral production in the plant,it proved that grinding fineness not only affects valuable metals lead,zinc and silver recoveries,but also affects impurities content of the SiO2in the zinc concentrate.

nature of raw ore;grinding fineness;recovery rate;economic benefits

TD921+.4

A

1003-5540(2015)01-0020-03

2014-08-12

陈昌才(1985-),男,助理工程师,主要从事选矿生产技术管理工作。