分步结晶法分离砷碱的工艺研究

2015-06-05李志强陈文汨金承永

李志强,陈文汨,金承永

(1.锡矿山闪星锑业有限责任公司,湖南 冷水江 417500;2.中南大学,湖南 长沙 410083)

·冶 金·

分步结晶法分离砷碱的工艺研究

李志强1,2,陈文汨2,金承永1

(1.锡矿山闪星锑业有限责任公司,湖南 冷水江 417500;2.中南大学,湖南 长沙 410083)

在开展炼锑砷碱渣综合回收利用关键技术研究中,针对砷、碱难以分离的技术难题,研究在高温条件下,利用砷酸钠和碳酸钠在溶解度上的差异,采用分步结晶的方法,优先结晶分离出碳酸钠,实现砷酸钠和碳酸钠高效分离,并探讨了结晶碱通过饱和碳酸钠溶浸继续深度分离砷碱的工艺,分离获得的砷酸钠复合盐能达到市场上用作玻璃澄清剂需要的砷酸钠复合盐要求。

分步结晶;砷酸钠;碳酸钠

我国是锑的储藏、生产、出口和消费大国,锑品产量占世界的80%以上。我国锑冶炼生产95%以上为火法,最具有代表性的是锡矿山闪星锑业有限责任公司处理硫化锑精矿和广西河池地区处理脆硫铅锑矿的火法流程。目前我国堆存的砷碱渣达5万多t,含砷量超过5000 t以上,迫切需要研发其处理技术,以缓解日益严重的环境危害和资源短缺问题[1~3]。

砷碱渣是锑冶炼企业产生的一种危险固体废弃物,处理含砷锑矿时,全部砷都被氧化挥发,在还原熔炉中进入粗锑。在反射炉还原熔炼工艺炼锑过程中,工业上采用碱性精炼法使砷优先氧化而被除去,产出各种型号的精锑,同时产生的废渣叫一次砷碱渣。一次砷碱渣中的主要成分是纯碱(碳酸钠)、砷及其化合物和锑及其化合物,三类物质的含量分别为:碳酸钠约占53%、砷及其化合物约34%、锑及其化合物约占11%。因一次砷碱渣中含锑较高,将一次砷碱渣投入反射炉进行处理,这一过程产生的渣称为二次砷碱渣。砷碱渣中的砷及其化合物有剧毒,且易溶于水,若保管不善极易引起砷污染事件。

锑冶炼砷碱渣的综合回收利用一直是锑冶炼的一大难道。由于锑冶金过程的砷碱渣中的砷是以砷酸钠形式存在,剧毒且易溶于水,因此不宜露天存放[4,5]。目前,仅世界锑都——锡矿山就贮存有1万多t砷碱渣,每年还有400 t左右的增加量,预计全国砷碱渣的堆存量己高达5万多t,并且每年的新增产量在0.5~1万t左右。占全国年产量近一半的大中型冶炼厂对砷碱渣采用专用渣库房进行了妥善堆存,而小型冶炼厂的砷碱渣基本上是露天堆存,危害极大,一旦泄漏将对自然环境和人们生命造成严重的危害。

国内已发生多起因贮存不当泄漏而造成砷碱渣污染水体和人畜中毒事故:1961年锡矿山就曾经发生砷碱渣泄漏重大事故,造成两百多人中毒,六人死亡。近几年,在国内一些炼锑厂区,类似事件时有发生,影响极大。

国外专门针对炼锑砷碱渣处理的研究极少,大部分集中在含砷废渣及废水的处理。国外在无害化处理砷渣时,通常采用沉淀法、固定化或稳定化处理。砷渣利用集中于高纯砷的提取制备高附加值产品的 研 究[6~10]。

国内砷碱渣处理有多种方式:堆存、火法、湿法等。由于没有有效、经济回收利用砷碱渣的技术,目前的砷碱渣仍然普遍采用堆存的方式[11,12]。全国范围内,目前只有锡矿山闪星锑业有限责任公司对炼锑砷碱渣进行了系统的综合回收利用[13~16],从20世纪60年代开始,一直在进行砷碱渣的综合回收利用研究,研究试验费近千万元,先后建成投产钙渣法、纯碱-砷酸钠混合盐法、烧碱-砷酸钠混合盐法三条生产线,都未取得好的效果。湖南辰州矿业对砷碱渣进行了部分回收处理,也没有解决砷锑彻底分离、砷碱高效分离的难题,产出的砷酸钠复合盐没有进行干燥,只能堆存,使得砷碱渣转化成毒性更大的砷酸钠存在。其它企业的砷碱渣都是采用库房堆放的方式。

研究以分步结晶砷碱高效分离关键技术为突破口,实现砷碱的高效分离,并进行工业试验,解决产业化的关键技术,进行技术集成和工程示范,获得纯度较高、质量稳定、符合市场需要的砷酸钠产品(砷酸钠含量>35%)和含砷低的碳酸钠产品(砷酸钠含量<1%),实现砷、碱的综合回收利用(砷回收率 >95%),最终实现砷、碱、锑的综合回收利用,达到消除砷碱渣对环境和人们身心健康危害、为锑冶金工业发展提供解决环保瓶颈的关键性技术的目的。

1 试验原料、原理及流程

1.1 试验原料

试验原料为某公司堆存的二次砷碱渣,其物相分析见表1。

表1 二次砷碱渣中砷和锑的物相分析 %

来自湖南辰州矿业的二次砷碱渣通过ICPAES分析和XRD分析,其各组分含量及物相组成见表2。其中主要含有钠、砷、锑三种元素,分别为32.05%、9.78%和1.75%,还含有其它元素如Al、Si、S等。

表2 二次砷碱渣中各元素含量分析

由表1砷碱渣物相分析可以看出,二次砷碱渣中的砷大部分以砷酸钠为主,含量高达96.25%,此外还含有少量的亚砷酸钠和硫代亚砷酸钠,而单质砷的含量仅为0.43%。二次砷碱渣中的锑主要以单质锑和亚锑酸钠形态为主,分别达到17.65%和81.23%,而锑酸钠和硫代亚锑酸钠的含量较少[17,18]。

1.2 试验原理

研究不同温度下碳酸钠、砷酸钠及其混合体系内两者的溶解度特性,了解砷酸钠、碳酸钠在砷酸钠-碳酸钠混合溶液中能否利用其不同温度下溶解度的差异通过结晶析出,为实现砷酸钠和碳酸钠的分离奠定一定的理论基础。

1.2.1 不同温度下碳酸钠的溶解度

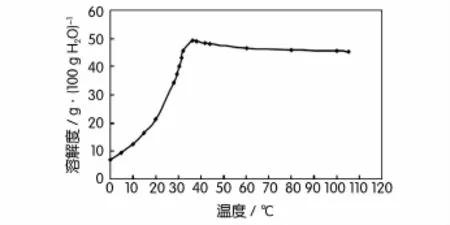

不同温度下碳酸钠的溶解度如图1所示。

图1 碳酸钠的平衡溶解度

从图1中可见,碳酸钠的溶解度在低于35℃时,随温度升高而增大,且增大速度较快。在温度超过35℃以后,溶解度不再增大反而有缓缓降低的趋势,溶解度降低幅度不明显。可认为碳酸钠的溶解度在35℃或35~40℃之间达到最大。

1.2.2 不同温度下砷酸钠的溶解度

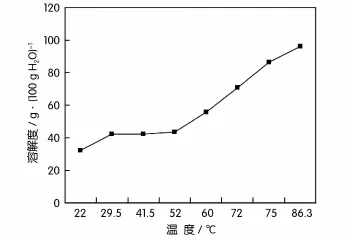

不同温度下砷酸钠的溶解度如图2所示。

图2 砷酸钠的平衡溶解度

从图2中可见,砷酸钠的溶解度在低于50℃时变化不大,约为40g/100g水左右;当温度大于50℃后,随着温度的提高,砷酸钠的溶解度迅速增大,在80℃时溶解度达到90g/100g水。

1.2.3 温度对混合溶液中碳酸钠及砷酸钠溶解度的影响

温度对混合溶液中碳酸钠及砷酸钠溶解度的影响如图3所示。

图3 混合溶液中的平衡溶解度

从图3中可见,低温时,混合液中砷酸钠的溶解度较小;较高温度时(如80℃),砷酸钠的溶解度比碳酸钠的溶解度高出约40g/100g水。通过调整温度进行混合砷碱溶液中砷酸钠与碳酸钠的溶浸分离,理论上是可行的。

1.2.4 结晶碱溶浸分离砷碱

如前所述,在80℃时,砷酸钠的溶解度比碳酸钠的溶解度高出约40g/100g水。因此可以研究采用饱和碳酸钠溶液浸出结晶碱,进一步分离砷碱。

1.3 试验流程和方法

试验采用的工艺流程如图4所示。

从溶解度差异特性曲线可知,在温度大于60℃以后,碳酸钠和砷酸钠的溶解度差异大;同时脱锑后液中碳酸钠的浓度为180~210g/L,砷酸钠的浓度为25~40g/L,因此可以利用脱锑后液及碳酸钠和砷酸钠复合体系溶解度特点,在高温下进行结晶,优先分离出碳酸钠。目标是优先分离出60%~80%碳酸钠。

实验方法:利用碳酸钠、砷酸钠在不同温度区间内溶解度的差异,将混合液加热蒸发浓缩至过饱和状态,然后采用高温保温结晶后低温结晶的分步结晶法,实现碳酸钠和砷酸钠最大程度分离。

溶液蒸发过程中,通过测定溶液的密度来控制浓缩液的过饱和度。

每次试验均将砷碱渣脱锑氧化液加热浓缩至过饱和,然后分步结晶,碳酸钠产品则分步结晶出来。所得晶体XRD图如图5所示,主要成分为碳酸钠。

图4 分步结晶分离碱工艺流程

图5 结晶碱XRD分析

高温分步结晶实验中,控制第一次浓缩液密度为1.36~1.40g/cm3,第二次浓缩液密度为1.42~1.45g/cm3,第三次浓缩液密度为1.50~1.55g/cm3,每步保温结晶时间均为3 h。在该条件下研究了结晶温度(50~90℃)对总碱回收率的影响,以及对各步结晶环节的碱分离程度和结晶碱质量(碱中含砷量)的影响。

2 试验结果与讨论

2.1 结晶温度对总碱回收率的影响

结晶温度对总碱回收率的影响见表3。

表3 不同结晶温度时的砷碱分离效果

从表3可见,80℃时,砷碱分离效果是最好的,90℃时次之,50℃最差。高温分步结晶三次后,可分离二次砷碱渣溶液中总碱量的60%~80%。

2.2 结晶温度对砷碱分离系数的影响

结晶温度对砷碱分离系数的影响见表4。

表4 温度对三次结晶的砷碱分离系数的影响

从表4可见,80℃时,砷碱分离系数最高,90℃时次之,50℃分离系数最低;三次高温结晶的温度在80~90℃较为合适。

2.3 结晶温度对结晶碱中含砷量的影响

结晶温度对结晶碱中含砷量的影响见表5。

表5 温度对三次结晶碱中含砷量的影响

从表 5可见,当结晶温度为50℃时,二次结晶和三次结晶所产碱中含砷较低,80℃时次之。但结合表3和表5可以分析出,50℃一次结晶时60%的砷已经结晶析出,此时结晶碱中含砷高达7.28%,而80℃一次结晶碱中含砷只有1.21%。

综合考虑,结晶温度以80℃为宜,可以大幅减少三次结晶碱中含的总砷。

2.4 最优结晶温度及分离效果

通过实验比较不同温度下砷碱溶液三次结晶分离出碳酸钠的总回收率,砷含量等参数,确定了最优结晶温度为80℃,此温度下分离效果见表6。

表6 最优温度(80℃)下砷碱分离效果

2.5 结晶碱溶浸分离砷碱

氧化除锑后液经过高温分步结晶分离砷碱后,三次结晶碱中砷含量依然分别达到1.21%、2.01%和2.57%,而一般情况下,工业生产时结晶碱中的含砷量会更高,若不分离,此类结晶碱返回锑冶炼系统使用将达不到理想的效果,因此需要进一步分离提纯,深度分离砷碱。采用饱和碳酸钠溶液浸出结晶碱,进一步分离砷碱。

2.5.1 溶浸因素分析

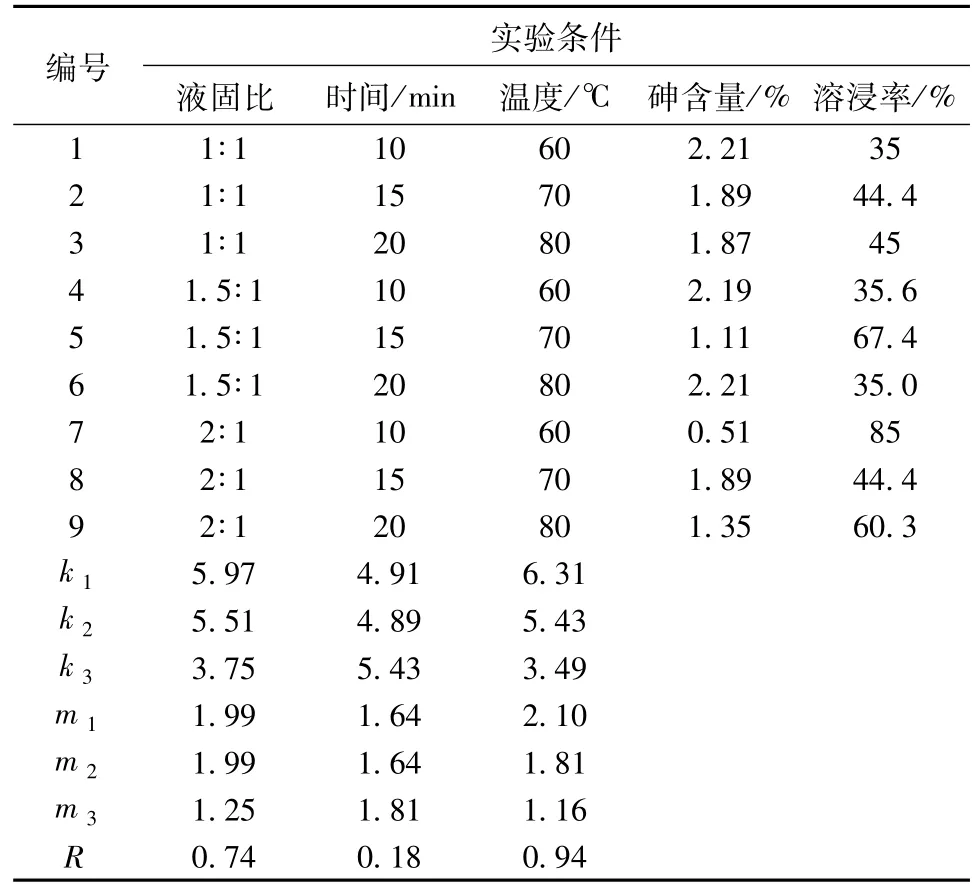

对结晶碱溶浸影响因素溶浸温度、溶浸时间和液固比进行了正交实验。正交实验结果见表7。

表7 溶浸正交实验

从表7可见,升高液固比,提高溶浸温度,有助于碱中含砷的浸出,而溶浸时间由10 min提高20 min时,溶浸效果反而有下降的趋势;就砷含量或溶浸率而言,影响因素依次为温度、液固比、时间;最佳条件为80℃、2∶1和10 min。

2.5.2 饱和碳酸钠溶液循环次数对溶浸效果的影响

控制溶浸结晶分离砷碱的工艺条件为:温度80℃、液固比2∶1、溶浸时间10 min,考察了饱和碳酸钠溶液循环使用四次的溶浸效果,对结晶碱中含砷的溶浸效果如图6所示,对饱和碳酸钠溶液中的碱含量的影响如图7所示。

图6 循环次数与碱中含砷的关系

图7 循环次数与溶液中碱含量的关系

从图6和图7中可见,当饱和溶液循环三次以内时,对碱中含砷有较强的溶浸能力,可使溶浸后的碱中含砷量大大降低,结晶碱含量也都超过了75%,第一次溶浸后甚至达到了84.11%,大大提高了结晶碱中的碱含量。但第四次循环使用时,饱和碳酸钠溶液对碱中含砷的溶浸能力急剧降低,不能有效去除碱中的砷,溶浸后的结晶碱中碱含量仍然低于70%,分离效果不好。因此,应控制饱和碳酸钠溶液溶浸循环次数在三次以内。

3 效果分析

3.1 环境效益分析

针对严重危及湘江流域饮用水安全的大量堆存历史遗留砷碱渣污染问题,以减少砷碱渣的环境污染和实现砷锑高效分离、砷碱高效分离与综合利用为目标,突破价态调控砷锑深度分离、分步诱导结晶砷碱高效分离等关键技术,形成砷碱渣综合回收利用工程技术,建设5 000 t/a的工程示范。在实验研究基础上进行了中试,中试研究完成后,锡矿山闪星锑业有限责任公司从2011年底即开始设计示范工程生产线,在2012年12月下旬建成投料试生产。建设5 000 t/a的工程示范试生产表明整个工艺过程没有“三废”产生,实现砷、锑回收率95%以上。为我国大量堆存的砷碱渣清洁资源化利用、消除砷碱渣环境安全隐患、解决锑冶金工业发展的环保技术瓶颈并实现可持续发展提供了可行技术。

3.2 经济效益分析

建设5 000 t/a的工程示范。综合回收利用了砷碱渣中的锑、砷、碱,实现砷、锑回收率95%以上,新工艺与原工艺比较也有了较大进步,年回收利用并减排砷240 t、锑730 t、碱1 600 t,可年增经济效益2 000万元以上,经济效益显著。

新工艺与原工艺经济指标对比见表8。

表8 新工艺与原工艺经济指标对比

4 结 论

通过研究不同温度下碳酸钠和砷酸钠混合体系两者的溶解度,在砷碱渣浸出脱锑后溶液的高温分步结晶过程中,考察了结晶温度、结晶时间、溶液成分和过饱和度、结晶次数对砷碱分离的影响,并探讨了结晶碱通过饱和碳酸钠溶浸继续深度分离砷碱的工艺,进行了工业试验,最后成功应用于5 000 t/a示范工程生产线,主要得到如下结论:

1.碳酸钠和砷酸钠溶解度在40℃以下相近,40℃以上溶解度差异逐渐增大,在80℃时差别达40g/100g水。为高温分步结晶初步分离砷碱、结晶碱采用溶浸技术高效分离砷碱提供了依据。

2.高温结晶温度区间为80~90℃;分步结晶3次;母液第一次浓缩控制密度在1.36~1.40g/cm3,第二次浓缩控制密度在1.42~1.45g/cm3,第三次浓缩控制在1.50~1.55g/cm3,可以分离总碱量的60%~80%。

3.高温结晶碱进行溶浸,最佳工艺条件是:温度80℃、液固比2∶1、溶浸时间 10 min、饱和碳酸钠溶液循环使用三次。结晶碱通过溶浸后,碱中含砷可以稳定小于0.6%,碱含量可以稳定大于75%。

4.采用高温分步结晶-溶浸高效分离砷碱的技术路线,经过中试验证可以实现砷碱的高效分离,5 000 t/a示范线试生产也证明可行,碱中含砷较现有技术降低80%以上,可返回锑冶炼系统使用,此外分离获得的砷酸钠复合盐能达到市场上用作玻璃澄清剂需要的砷酸钠复合盐要求,实现了综合回收利用砷碱渣中砷、碱的目的。

[1]Halim M A,Majumder R K,Nessa S A,et al.Hydrogeochemistry and arsenic contamination of groundwater in the ganges delta plain,bangladesh[J].Journal of Hazardous Materials,2008,164(2):1 335-1 345.

[2]潘希.我国科学家“阻击”砷污染[N].中国国土资源报,2004 -11-17.

[3]黄懿,胡军,李倦生,等.锑工业中锑污染物排放调查及防治对策探讨[J].环境科学与技术,2010,(S1):252-255,279.

[4]锡矿山矿务局.锑在精炼过程中排出含砷碱渣的处理情况[J].湖南冶金,1974,(1):83-84.

[5]Park Sung Woo,Kim Chang Woo,Lee Ji Hyun,et al.Comparison of arsenic acid with phosphoric acid in the interaction with a water molecule and an alkali/alkaline-earth metal cation[J].The Journal of Physical Chemistry Part A:Molecules,Spectroscopy,Kinetics,Environment and General Theory,2011,115(41):113 55-61.

[6]张学林,王金达,王文军.环境中砷的分布及其对健康的危害[J].中国地方病防治杂志,1998,(5):275-278.

[7]杨力.砷污染及含砷废水治理[J].有色金属加工,1999,(4):27-30.

[8]彭长宏,唐谟堂.砷污染防治与含砷木材防腐剂的开发应用[J].安全与环境学报,2001,(4):10-13.

[9]李文辉,唐业梅.酸性高砷废水处理方法的探讨[J].湖南有色金属,2001,(6):40-41,48.

[10]Soto-Reyes Ernesto,Del Razo Luz María,Valverde Mahara,etal.Role of the alkali labile sites,reactive oxygen species and antioxidants in dna damage induced by methylated trivalent metabolites of inorganic arsenic[J].Biometals,2005,18(5):1-18.

[11]Reig F B,Adelantado J V.Decomposition of organic matter with molten alkali:determination of arsenic and antimony in organic compounds[J].Talanta,1983,30(6):437-439.

[12]Ken’ichi Hanaoka,Walter Goessler,Kenta Yoshida,et al.Arsenocholine and dimethylated arsenic containing lipids in starspotted shark mustelus manazo[J].Appl.Organometal.Chem,1999,13 (10):342-346.

[13]Ken'ichi Hanaoka,Yuichi Tanaka,Yukari Nagata,et al.Water soluble arsenic residues from several arsenolipids occurring in the tissues of the starspotted shark musterus manazo[J].Appl.Organometal.Chem.,2001,15(4):299-305.

[14]Atsushi Shibayama,Atsushi Uchida,Toyohisa Fujita,et al.Removal and adsorption of arsenic in wastewater by iron hydroxide compound [J].Resources Processing,2005,51(4):181-188.

[15]马承荣.含砷废渣资源化利用技术现状[J].广东化工,2013,(6):119-120.

[16]赵金艳,王金生,郑骥.含砷废水、废渣的处理处置技术现状[J].北京师范大学学报(自然科学版),2012,(3):287-291.

[17]孙蕾.中国锑工业污染现状及其控制技术研究[J].环境工程技术学报,2012,(1):60-66.

[18]隆兴国.炼锑砷碱渣回收利用技术获突破[N].中国有色金属报,2003-06-26.

The Process Research for Separation of Arensic-alkali Residue by Fractional Crystallization

LI Zhi-qiang1,2,CHEN Wen-mi2,JIN Cheng-yong1

(1.Hsikuangshan Twinkling Star Co.,Ltd.,Lengshuijiang 417500,China;2.Central South University,Changsha 410083,China)

When carrying out comprehensive recycling studies of arsenic-antimony residue,separating alkali from antimony is a difficult technical problem.In this study,taking advantage of arsenic acid sodium and sodium carbonate in the differences of solubility,fractional crystallization method under high temperature was introduced to achieve efficient separation of arsenic acid sodium and sodium carbonate,with sodium carbonate preferential separated.The crystalized alkali was further separated by leaching with saturated sodium carbonate.Finally the pilot plant experiments were carried out.The study found that the solubility of sodium carbonate and sodium arsenate close below 40℃,and the difference in solubility with increasing temperature was gradually increased.The optimum conditions in fractional crystallization were obtained:high temperature range of 80~90℃;fractionally crystallized three times;liquor was concentrated successively to a concentration of 1.36~1.40,1.42~1.45,1.50~1.55,then 60~80 percents of total alkali was separated.For the liquor after high-temperature fractionally crystallized,subcooling crystallization was conducted to get sodium arsenate.The optimum conditions for leaching crystalline alkali were:temperature 80℃,liquid-solid ratio 2∶1,leaching time 10 minutes,saturated sodium carbonate solution recycling three times.After leaching,arsenic in the alkali was stable less than 0.6%,and alkali was greater than 75%,achieving efficient separation of arsenic and alkali,which reduced the amount of arsenic in antimony smelting process.By using hightemperature fractional crystallization-leaching technology,efficient separation of arsenic and alkali could be achieved in commercial test,with arsenic in alkali lower 80%than existing technology,which could be returned to antimony smelting system.In addition,sodium arsenate generated by this method can be used for glass clarifying agent,which could reach the market standard.At the same time,for reason of the high temperature crystallization process,the heat energy could be made full use to reduce energy consumption.

fractional crystallization;sodium arsenate;sodium carbonate

TF114.3

A

1003-5540(2015)01-0023-06

2014-12-12

国家高技术研究发展计划项目(2010AA065204)

李志强(1966-),男,高级工程师,主要从事锑冶炼技术管理和研发工作。