聚焦离子束加工微锥形结构的制造误差分析

2015-06-05徐宗伟申雪岑李云涛贾瑞丽

徐宗伟,申雪岑,李云涛,李 康,林 枫,贾瑞丽

(1. 天津大学精密测试技术及仪器国家重点实验室,天津 300072;2. 天津市微纳制造技术有限公司,天津 300457)

聚焦离子束加工微锥形结构的制造误差分析

徐宗伟1,申雪岑1,李云涛2,李 康1,林 枫1,贾瑞丽1

(1. 天津大学精密测试技术及仪器国家重点实验室,天津 300072;2. 天津市微纳制造技术有限公司,天津 300457)

聚焦离子束(FIB)纳米制造技术已经成为微纳米尺度功能器件加工的一种重要方法,利用聚焦离子束直写加工可实现复杂二维微纳结构的高精度制造.然而由于离子溅射产额随入射角度非线性变化规律、再沉积现象及离子束能量分布特性的综合影响,FIB在三维结构加工中会存在复杂形貌误差.针对FIB加工凹面中存在的典型平底现象这一形貌误差进行了分析和实验研究,通过仿真分析和FIB加工直径4,µm锥形凹坑结构的实验验证,阐明了聚焦离子束高斯能量分布特性与溅射产额规律耦合是产生平底现象的主要原因,为FIB三维结构加工的误差的修正提供了重要的基础和依据.

聚焦离子束;微纳制造;直写加工;三维结构加工;高斯分布;溅射产额

聚焦离子束已经广泛应用于微纳米级别的压印模板[1]、光刻模板、光学器件[2]以及微纳米结构功能器件的加工领域[3].在微纳米级别的二维结构加工领域,聚焦离子束具有方便、灵活和高加工精度等的优势[4].在相同特征结构尺度下,电子束曝光以及MEMS技术加工微纳米结构的制造工艺较为复杂,而激光加工的精度相对较低,加工尺度方面很难深入到亚微米乃至纳米尺度.除此之外,相比其他传统方法,聚焦离子束具有可直写加工、可面向多种材料、对加工基底损伤小等优势.然而,在聚焦离子束直写加工三维结构的过程中,会产生制造误差,无法通过简单的加工参数修正来克服,而是需要掌握误差产生原因,并进一步有针对性地进行补偿.

本文以锥形结构为例,以聚焦离子束三维结构加工中典型的平底现象作为研究对象,研究该类制造误差产生的原因,并通过仿真模拟和实际加工实验进行验证,为这一类制造误差的修正提供基础.

1 聚焦离子束直写加工与“平底现象”

1.1 聚焦离子束直写加工

聚焦离子束直写加工是通过输入灰度图以控制离子束扫描轨迹、发射离子轰击样品表面去除材料获得指定结构的过程.二维结构加工过程中,聚焦离子束将按照输入灰度图逐个像素进行扫描,当某一像素点为白色时发射离子束对样品表面进行轰击,像素点为黑色时则停止离子轰击.在聚焦离子束加工过程中,适当地选择加工参数对加工质量有重要的影响.2000年,Fu等[5]对聚焦离子束加工过程中束流大小、束斑直径、驻留时间、束斑间距等参数对加工结果的影响进行了详细的讨论,并以此为依据在二氧化硅基底上成功加工出数十微米直径的微透镜阵列.除此之外,聚焦离子束加工存在一些固有的非理想效应,如展宽效应、再沉积等,都需要在加工前进行综合考虑[3].通过对FIB加工工艺的不断研究,聚焦离子束技术已可以实现各种复杂二维微纳结构的高精度加工,如实现32~40,nm线宽光刻掩模的制造、纳米尺度刃口半径的锋利金刚石刀具制造等[6].

聚焦离子束不仅可以实现二维微纳结构的加工制造,其在三维结构加工方面所具有的潜力也逐渐被学者们发掘.2004年新加坡制造研究院Fu等[7]首先提出了“slice-by-slice”技术,通过将三维结构分解为横向的多个二维结构,逐层加工的方式,实现聚焦离子束三维结构加工,并应用于微透镜模具的加工中.目前应用比较广泛的方法是通过灰度图来控制FIB加工轨迹的方式进行三维结构直写加工.2006年,美国Sandia实验室的Adams等[8]对聚焦离子束在三维形貌加工过程中基本参数的选择进行了详细的论述,并对驻留时间的合理选择进行了详细深入的研究.此外,除了利用FIB溅射去除功能进行加工外,也可以用FIB局部诱导沉积的方法进行如波纹管等复杂的三维微纳结构的加工[9].

相比二维结构,使用聚焦离子束进行三维结构加工更为复杂.即使在参数调整到比较理想的情况下,加工出的三维结构也往往会出现制造误差[10].在二维结构直写加工中,面对制造误差,可以通过简单调整灰度图加工区域特征来进行补偿.然而针对三维结构,简单的补偿往往达不到理想的效果,其原因在于其制造误差的机理与二维结构加工有本质的不同.1.2 三维结构直写加工中的“平底现象”

通过对灰度图进行处理,可以实现三维结构的聚焦离子束直写加工.在灰度图中,像素的值不仅仅可被设置为0(黑色)和255(白色),还可设置为介于两者之间的各种灰度值.聚焦离子束加工扫描过程中,在某位置总的加工时间将与该位置对应的像素灰度值成正比.通过输入包含待加工结构深度信息的灰度图,即可实现三维形貌结构的加工.图1所示为锥形结构及与其包含深度信息的灰度图.

三维结构加工同样会出现制造误差,然而此时产生误差的机理相对更为复杂,所以无法像修正展宽效应一样,通过对灰度图进行简单的修正来补偿,而是首先需要对误差产生的机理进行研究,在此基础上有针对性地调整灰度图.

在以往的三维结构直写加工中,有一类典型的制造误差.当加工结构包含凹面时,凹面的底部往往比预期结构更为平坦,且这一现象无法通过单纯对比加工结果和预期结果,逐点调整灰度值的方式来修正.本文将以图1中锥形结构为例,研究平底现象这一典型的制造误差,研究其产生的机理,来为这一误差的补偿提供理论指导.

2 实 验

本文采用FIB/SEM双束系统(FEI Nova200Nanolab)进行聚焦离子束微纳加工,其中场发射FESEM的图像分辨力为1.1,nm,聚焦离子束束斑直径可以小至10,nm.系统使用镓离子作为离子源,加速电压为5~30,kV,工作电流为1,pA~20,nA.论文通过FIB截面分析和AFM三维表征方法对锥形结构形状精度进行测量表征,其中在FIB截面分析之前为了保护加工结果,对被测位置进行电子束局部诱导沉积Pt保护层,使用的原子力显微镜为美国Veeco公司的Multimode型号原子力显微镜.在锥形结构加工中,聚焦离子束使用的参数为:加速电压30,kV,工作电流500,pA,标称束斑直径39,nm,被加工锥形直径4,µm,束流搭接比66%.

3 结果和讨论

3.1 束斑直径对加工的影响

图2为以图1的灰度图进行直写加工得到的结构在原子力显微镜下测量的结果.

从图2中可以看出,在锥形顶部产生了极大的形貌误差,得到了平坦的底部结构而不是尖形.

在加工过程中,聚焦离子束系统将沿着灰度图逐个像素点进行离子轰击.对某一点进行加工时,在该点及其周边的小范围内的离子轰击数目与离子束束斑形状,即离子束斑能量分布有关.通常情况下认为离子束束斑能量分布近似高斯分布,其直径在数十纳米左右.为了获得相对平滑的表面结构,实际加工中像素点之间的距离要小于离子束斑直径.故样品表面某一点处离子轰击量是该点周围多个像素点上离子束斑重叠后的总量.图3为利用离子束束斑重叠加工斜坡形状的示意.

图3 束斑重叠加工示意Fig.3Schematic of fabricating with overlapped ion beam

图3 中,底部高斯曲线为离子束斑的二维模型,粗斜线为束斑相互叠加的结果.可见,通过合理调整像素点之间的间距,可以获得平滑的结构.研究认为,当像素点间的距离与束斑直径的比值小于等于0.637时,才能获得较为理想的加工形貌[11].像素点间距越近,理论上加工精度越高,但这将导致同样的加工面积内,像素点数目急剧增加,降低加工效率.

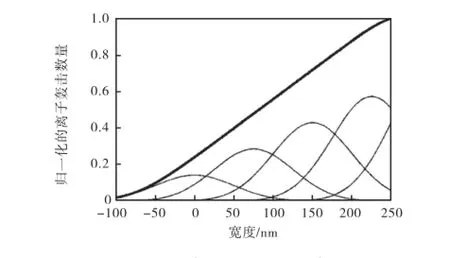

在编写灰度图时,通常将离子束斑简化为能量均匀分布的圆点,然而实际情况下,其能量近似高斯分布.为了研究这一近似对实际加工的影响,截取锥形的中心垂直截面为研究对象,研究经过离子束斑叠加后在该截面上离子轰击数目的分布情况.其拟合结果如图4所示.

图4(b)中细实线代表理想的离子数目分布,粗实线表示束斑叠加后的结果.可以看出,在两边斜坡处两者比较相近,然而在顶点处,产生了一个直径与束斑直径相当的圆顶.可以推断,即使其他条件均理想,样品表面材料去除量与离子轰击量严格成正比的情况下,这一圆顶也会复刻到加工结果的底部,形成一个较小的形貌误差.

由以上讨论可知,受离子束斑直径的影响,加工之初便会在加工结构底部产生一个尺度相对较小的误差.在接下来的讨论中我们将得出,这一原始误差将在加工过程中受溅射产额规律的影响而逐步扩大.在控制离子束斑间距不变的情况下,通过缩小离子束斑的直径,可以抑制这一原始误差.然而过小的束斑直径将引起一系列其他问题.例如离子束束斑直径缩小至一定程度后,加工结构表面将出现凹凸不平的形貌误差.这是因为在控制离子束斑间距不变的情况下,缩小离子束束斑直径等效于增大了束斑间距与束斑直径的比值.离子束束斑之间过于“疏离”,故无法获得光滑表面结构.如果在该比值不变的情况下,缩小束斑直径,将大幅增加加工中扫描点的数量,延长加工时间,降低加工效率[11].

图4 中心截面离子轰击数目分布Fig.4 Distribution of ion beam across central cross-section

3.2 溅射产额对加工的影响

通过之前的研究发现,受离子束束斑形状的影响,将在加工结构底部出现一个小尺度形貌误差.通过进一步的研究,发现这一误差将在加工过程中逐步扩大,最后形成实际加工中常见的平底现象.而这一过程的发生与加工中溅射产额的影响相关.

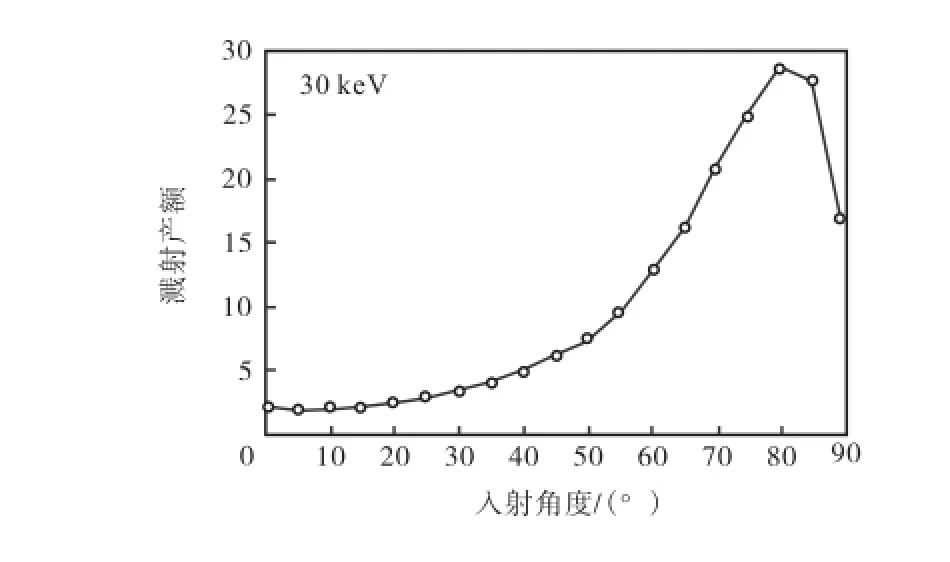

聚焦离子束的加工效率不仅与驻留时间(即离子束的轰击时间)有关,还和离子束的材料去除率(即溅射产额)有直接关系.根据已有的研究,离子轰击样品的角度将对溅射产额产生比较大的影响.图5所示为使用SRIM软件对镓离子在30,keV能量下轰击硅表面时,不同入射角度对溅射产额影响的曲线.

从图中可知,当入射角度在0°(垂直入射)附近时,溅射产额较小,随着入射角度逐渐增大,溅射产额逐渐变大,直到超过某一较大的临界角后急剧减小.

由结合离子束高斯模型的仿真结果可以得知,即使在加工时间很短的情况下,受束斑能量高斯分布的影响,在锥形顶部也会出现一个很小的、尺度与束斑直径相当的圆顶.

图5 溅射产额随离子入射角度的变化Fig.5 Variation of the FIB sputter yield with incident angle

为了方便分析,选取过顶点的垂直截面为例,并假设已经进行一段时间的理想加工,即在该时间段内不受再沉积、溅射产额等因素的干扰,材料的去除量与离子轰击数目成正比,且认为离子束能量近似高斯分布,则在理想加工结束后该垂直截面上的加工结果如图6所示.

图6 理想条件下锥形结构加工截面示意Fig.6Schematic of fabricated cross-sectionof cone structure under ideal condition

因假设该段加工为理想加工,得到的图形与之前仿真的轰击离子数目分布图形成上下对称状.可将该图形分为两部分,即左右两侧的倾斜直线部分以及底部因束斑模型影响产生的圆底部分.在接下来的加工模拟中,引入溅射产额对加工的影响.分析图形可知,在下一时刻,左右两侧斜直线处的离子束轰击角度相同,溅射产额相同,单位离子材料去除效率相近,而在趋向于中心位置,加工角度将逐渐变小,到底部顶点位置将趋近于零度.也就是说,在中心区域,离子束的溅射产额将逐渐变小,相比两侧,离子束的材料去除效率将逐渐减小,到达底部时将得到最小值.值得注意的是,两部分的交点处,远离中心一侧的加工效率将高于靠近顶点一侧的加工效率,而在该交点处的加工效率应当介于两者之间,即小于两侧的加工效率.通过以上论证,在下一轮加工后的结果如图7所示.

图7 引入溅射产额影响后的加工结果与理想结果对比Fig.7 Comparison of fabricating results with and without effect of sputter yield

从图7中可知,左右两侧的加工结果与理想结果较为相近,但随着加工点靠近中心顶点位置,受溅射产额逐渐减小的影响,这一部分的材料去除量将小于预定的去除量,逐渐出现形貌误差,原本斜直线和圆底交界点处也将产生形貌误差,无法加工到预期位置,偏离倾斜直线方向,即临界点向两侧扩散.由此推论,随着加工的进行,受束斑能量分布引起的小圆底将逐渐向外扩散,最终形成平底现象.

由以上的讨论可知,束斑形状引起的原始误差将在加工过程中受溅射产额变化的影响逐步扩大.需要指出的是,针对不同的材料,即便使用相同的加工参数,FIB直写加工中产生的平底误差的幅度也将有显著的不同.其原因为不同的材料在FIB下的加工性能不同.直接影响是不同材料的溅射产额随入射角度变化而变化的比例有显著不同,如图8所示.

图8 不同材料的溅射产额变化规律Fig.8 Sputter yield of different materials

图8 为使用SRIM软件分别对硅基底和镍基底的溅射产额变化规律进行仿真得到的结果对比.仿真中使用的离子为镓离子,能量为30,keV.为便于对比,分别对两组数据,以各自在0°下的溅射产额为基准进行归一化处理.可见两种材料的溅射产额随入射角度变化而变化的幅度有明显不同,故由此引发的平底误差幅度也将有所不同.所以在考虑针对平底误差进行修正时,需要仔细考虑FIB对材料加工性能的影响.

3.3 仿真验证

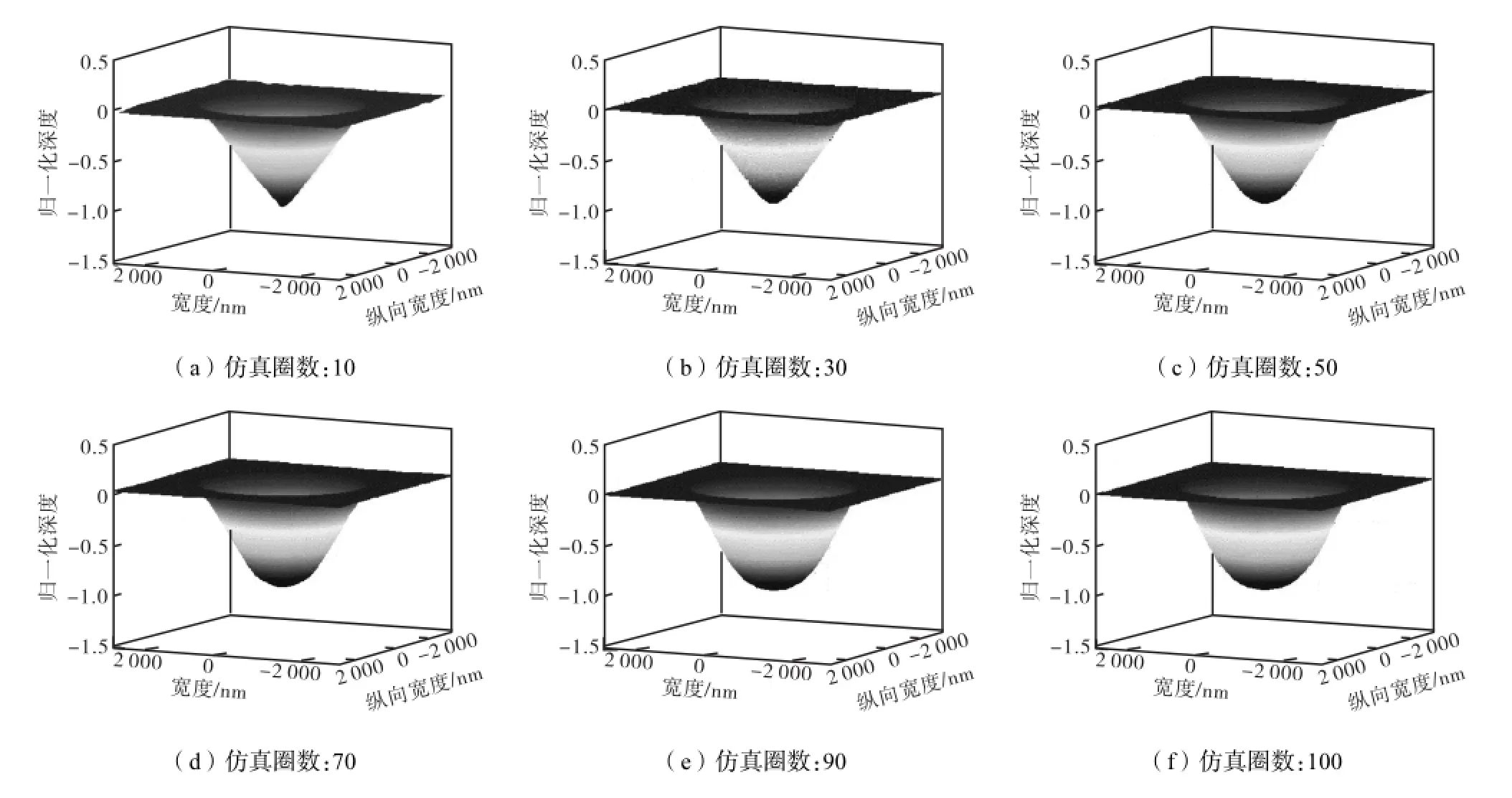

根据上述对平底现象产生机理的分析,认为该误差最初受离子束束斑形状的影响而产生,且尺度较小,随着加工的进行,受溅射产额的影响逐步扩大.为验证这一分析,对聚焦离子束直写加工锥形结构的过程进行模拟仿真.在仿真过程中,以高斯曲面作为离子束斑的三维模型,并将样品表面进行栅格划分,栅格间距为1,nm,并以1个矩阵模拟样品表面.矩阵中元素的值代表样品在该栅格处的深度信息.每轮的仿真模拟实际中的1圈扫描加工.在每轮仿真开始前,首先根据目前矩阵信息计算矩阵中每个栅格处离子束的入射角度并计算出溅射产额;随后根据灰度图情况,进行在样品表面逐点扫描轰击离子束过程的模拟,更改矩阵对应位置的元素值.在每个栅格处,深度变化量与该点入射离子的数目及溅射产额相关.进行了100圈加工的模拟,并每隔一定圈数记录下矩阵信息,其结果如图9所示.

为了在对比中去除深度的影响,对深度数据进行了归一化处理,将数值规范在-1~0之间.对比仿真图形可知,随着加工的逐步进行,起初产生的圆底逐渐向外扩展,形成平底现象.

3.4 实验验证

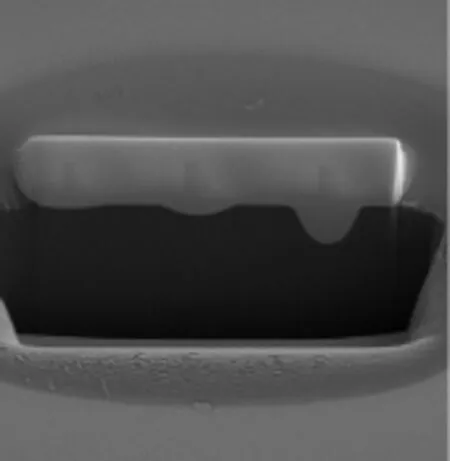

为进一步验证对平底现象产生机理的分析,进行了1组实际的聚焦离子束直写加工实验.实验中,采用同一灰度图、相同的加工参数和不同的加工总时间,在硅基底上加工出1组直径4,µm的锥形结构并对其截面进行对比,实验结果如图10所示.

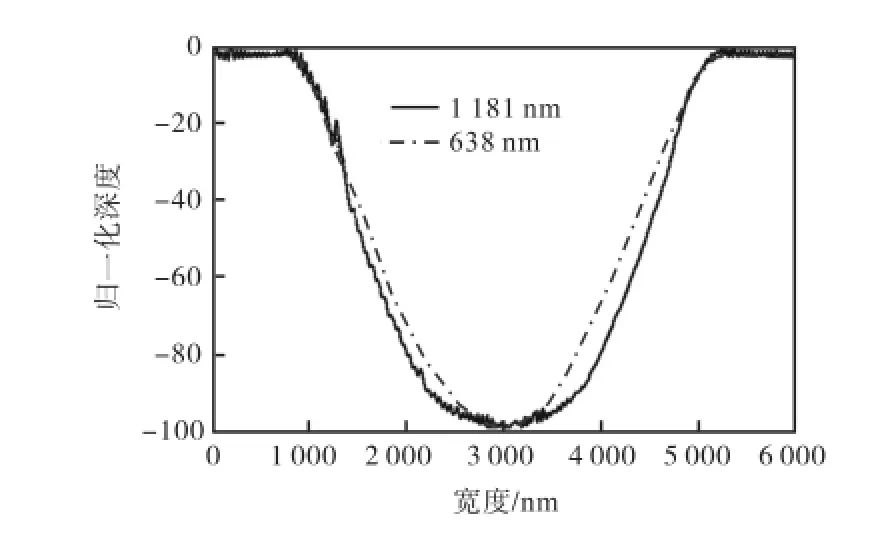

从图中可知,加工得到的结构有明显的形貌误差,底部呈碗状;右侧深结构的形貌误差明显要大于左侧2个浅结构,且形貌与仿真结果相似.为进行定量分析,使用原子力显微镜对加工深度分别为638,nm和1,181,nm的锥形结构进行测量,并截取中心线处的数据进行对比,结果如图11所示.

为去除深度数据对对比效果的影响,在图11中将深度数据归一化,规范至-100~0范围.如图11所示,加工深度较深的实线曲线的形貌误差要大于加工深度较浅的虚线曲线.该结果与上述分析相吻合.

通过以上的分析,可以验证在聚焦离子束直写加工三维结构的过程中,平底现象主要是受离子束束斑能量分布和溅射产额两个因素共同作用而产生的,且最初产生于凹面的中心处,随着加工的进行逐渐向外侧扩散.所以,为克服这一制造误差,应有针对性地弱化离子束束斑和溅射产额的影响,在灰度图修正方面,应以误差的根源,即凹面底部中心为重点进行修正,遏制其向周围的扩散.

图9 仿真结果Fig.9 Simulation results

图10 加工总时间不同的锥形结构加工结果Fig.10 Fabrication results of cone structure under different milling time

图11 加工深度638,nm和1,181,nm的锥形结构中心截面深度测量结果Fig.11 Measurement of central cross-section on the cone structure with depth of 638 nm and 1 181 nm

4 结 语

本文以微尺度锥形结构为例,对聚焦离子束三维结构加工中普遍存在的平滑圆底现象进行了深入分析.从聚焦离子束逐点扫描方式下离子束束斑能量分布对加工结果的影响,以及在加工过程中溅射产额对不同位置加工效率的影响两个基本点出发进行机理的分析推断,并通过仿真和实际加工实验进行验证.结果显示,离子束束斑能量高斯分布导致加工最初阶段在锥形顶点产生小的平滑圆底.随着加工的进行,受不同点处溅射产额不同的影响,平滑圆底将逐渐向四周扩散,加工深度越大,最后得到的结果中误差部分比例越大.本文研究结果可为后续FIB补偿修正加工、实现高精度三维微结构制造提供重要支持.

[1] 徐宗伟,李龚浩,兀 伟,等. 滚压印圆柱母光栅的微刻划制造[J]. 纳米技术与精密工程,2013,11(6):473-478. Xu Zongwei,Li Gonghao,Wu Wei,et al. Precise micro-cutting fabrication of roller imprint cylindrical grat-ing template [J]. Nanotechnology and Precision Engineering,2013,11(6):473-478(in Chinese).

[2] 宋南海,孟永钢. 用于近场光刻的表面等离子体透镜的优化设计和加工[J]. 纳米技术与精密工程,2013,11(1):63-67. Song Nanhai,Meng Yonggang. Optimization design and fabrication of plasmonic lens for near-field lithography [J]. Nanotechnology and Precision Engineering,2013,11(1):63-67(in Chinese).

[3] Fang Fengzhou,Xu Zongwei,Hu Xiaotang,et al. Nano-photomask fabrication using focused ion beam direct writing [J]. CIRP Annals-Manufacturing Technology,2010,59(1):543-546.

[4] Hopman W C L,Ay F,Hu W,et al. Focused ion beam scan routine,dwell time and dose optimizations for submicrometre period planar photonic crystal components and stamps in silicon[J]. Nanotechnology,2007,18(19):195305.

[5] Fu Y Q,Kok N,Bryan A. Microfabrication of microlens array by focused ion beam technology[J]. Microelectronic Engineering,2000,54(3):211-221.

[6] 张少婧,徐宗伟,房丰洲,等. 基于聚焦离子束铣削技术的微刀具制备[J]. 天津大学学报,2010,43(5):469-472. Zhang Shaojing,Xu Zongwei,Fang Fengzhou,et al. Fabrication of micro tool using focused ion beam milling technique [J]. Journal of Tianjin University,2010,43(5):469-472(in Chinese).

[7] Fu Y,Bryan N K A. Fabrication of three-dimensional microstructures by two-dimensional slice by slice approaching via focused ion beam milling [J]. Journal of Vacuum Science and Technology B:Microelectronics and Nanometer Structures,2004,22(4):1672-1678.

[8] Adams D P,Vasile M J. Accurate focused ion beam sculpting of silicon using a variable pixel dwell time approach [J]. Journal of Vacuum Science and Technology B:Microelectronics and Nanometer Structures,2006, 24(2):836-844.

[9] Kometani R,Warisawa S,Ishihara S. The 3D nanostructure growth evaluations by the real-time current monitoring on focused-ion-beam chemical vapor deposition[J]. Microelectronic Engineering,2010,87(5): 1044-1048.

[10] Sun J,Luo X,Ritchie J,et al. A predictive divergence compensation approach for the fabrication of threedimensional microstructures using focused ion beam machining [J]. Proceedings of the Institution of Mechanical Engineers B:Journal of Engineering Manufacture, 2012,226(2):229-238.

[11] Tseng A A. Recent developments in micromilling using focused ion beam technology [J]. Journal of Micromechanics and Microengineering,2004,14(4):R15.

(责任编辑:赵艳静)

Divergence in Focused Ion Beam Fabricating Micro Cone Structure

Xu Zongwei1,Shen Xuecen1,Li Yuntao2,Li Kang1,Lin Feng1,Jia Ruili1

(1. State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin 300072,China;2. Center of MicroNano Manufacturing Technology,Tianjin 300457,China)

Focused ion beam(FIB)has become an important tool in micro/nano device manufacture. By FIB direct milling process,micro/nano structure with complex feature could be fabricated conveniently. However,affected by nonlinear sputter yield,redeposition and ion does shape,complex divergence would occur in FIB milling of 3D structure. Research on the typical divergence,flat bottom phenomenon was conducted. By simulation and the fabrication of cone structure with the diameter of 4,µm,Gaussian distribution characteristics of FIB and the coefficient of sputter yield and ion were found out to be the main reason for this divergence,and this discovery would provide an important foundation for divergence compensation.

focused ion beam;micro/nano fabrication;direct milling;fabrication of 3D structure;Gaussian distribution;sputter yield

TH161

A

0493-2137(2015)09-0827-07

10.11784/tdxbz201403102

2014-03-31;

2014-07-14.

国家重点基础研究发展计划(973计划)资助项目(2011CB706700);国家自然科学基金资助项目(51275559).

徐宗伟(1978— ),男,副教授.

徐宗伟,zongweixu@163.com.

时间:2014-09-03.

http://www.cnki.net/kcms/detail/12.1127.N.20140903.1012.001.html.