火电厂凝结水精处理系统安全运行分析

2015-06-05涂孝飞唐晓辉张建鹏

涂孝飞,唐晓辉,张建鹏

(华北电力科学研究院(西安)有限公司,西安 710065)

火电厂凝结水精处理系统安全运行分析

涂孝飞,唐晓辉,张建鹏

(华北电力科学研究院(西安)有限公司,西安 710065)

针对火力发电厂凝结水精处理系统出现的安全事故,以及目前存在的共性安全隐患进行了分析,提出了相应的改进措施,实施后可保证凝结水精处理系统长期、安全、有效、经济运行。

火电机组;凝结水精处理;安全事故;运行分析

0 引言

按照DL/T 5068—2006《火力发电厂化学设计技术规程》[1]规定,由亚临界、超临界及以上锅炉供汽的汽轮机组,其凝结水宜全部进行精处理。凝结水精处理系统能够彻底去除凝结水中的各种盐分、胶体硅、金属氧化物、悬浮物、腐蚀产物等杂质,保证给水的高纯度,从而降低热力设备腐蚀、结垢、积盐[2]。在火力发电厂中,凝结水精处理系统位于凝结水泵和低压加热器之间,精处理系统发生断水、跑水及其他事故,都可能影响整个机组的安全、稳定运行。所以,凝结水精处理系统安全运行,是火力发电机组安全运行的重要前提和保障。

1 运行安全事故和隐患

火力发电厂凝结水精处理系统运行期间,时有运行人员误操作高速混床系统阀门,导致中压凝结水进入低压树脂输送管道系统,造成树脂输送管道破裂而使大量树脂泄漏、精处理旁路电动门拒动而使机组断水、前置(粉末树脂)过滤器滤元损坏、离子交换器水帽损坏等事故。下面结合近几年国内火力发电厂发生的凝结水精处理系统安全事故案例,对凝结水精处理系统在设计、运行操作方面存在的安全问题进行分析。

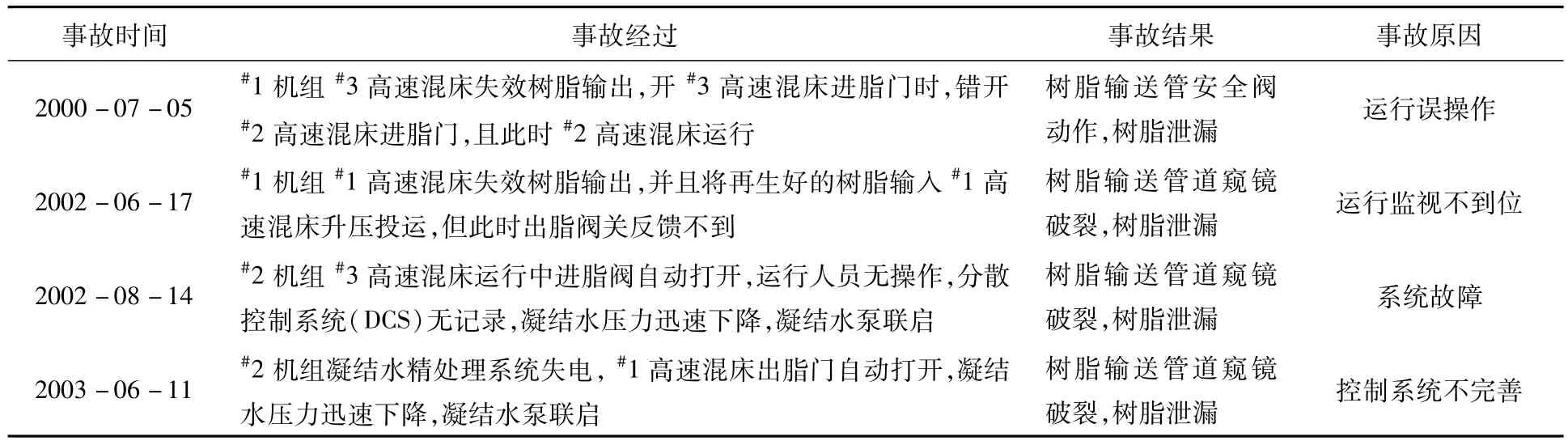

1.1 树脂泄漏

凝结水精处理系统常见的安全事故为高速混床、阴阳分床、前置阳床等离子交换器发生树脂泄漏,这些事故会给电厂造成较大的经济损失。精处理离子交换器系统为中压系统,运行时压力为3.0~4.0MPa,再生系统为低压系统,最大仅能承压0.8MPa,中、低压系统通过冲洗水管和树脂输送管进行连接,若中、低压系统压力出现互窜,极易出现树脂泄漏事故。某电厂#1,#2机组在3年时间里连续出现了4起中、低压系统压力互窜造成树脂泄漏的安全事故,具体见表1。

1.2 机组断水

凝结水精处理系统串联在机组的凝结水系统中,若凝结水精处理系统出现故障,则会出现凝结水断流的情况,严重影响机组的安全运行。某660MW机组锅炉吹管阶段后期,化学运行人员手动退出运行中的凝结水精处理系统,集控运行人员随即发现除氧器水位快速下降,除氧器补水流量为零,随后因除氧器水位低联停给水泵,直接造成锅炉主燃料跳闸(MFT)。随后检查发现,化学运行人员手动退出凝结水精处理系统时,未能先开精处理旁路,直接退精处理系统导致机组凝结水系统断流,从而造成机组断水而引发MFT事故。

表1 某电厂#1,#2机组高速混床树脂泄漏安全事故案例

1.3 过滤器滤元损坏

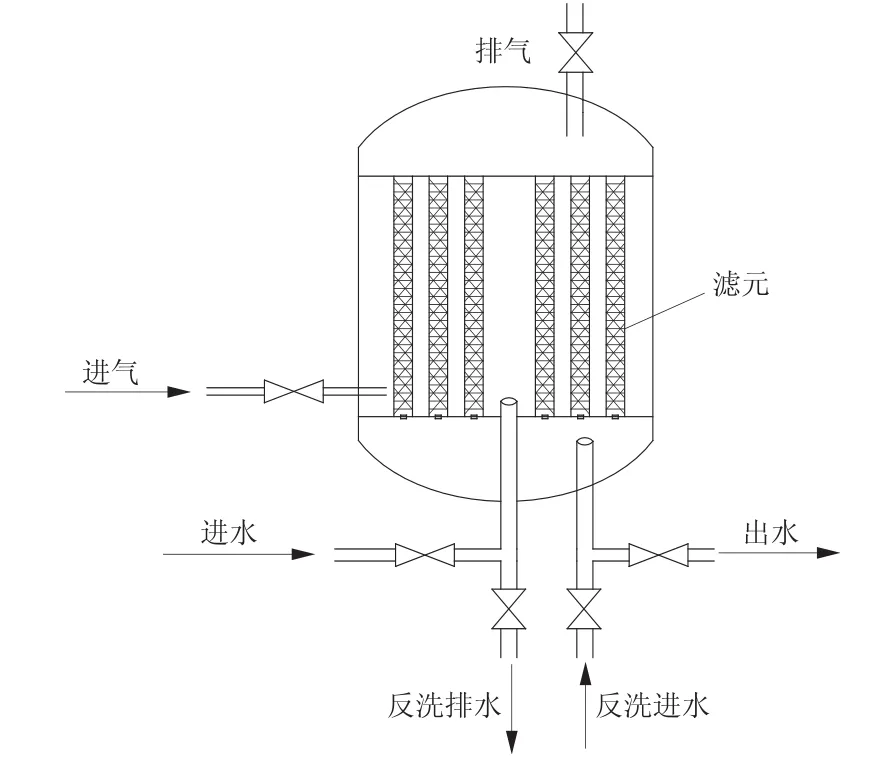

某330MW直接空冷机组凝结水精处理系统设计为粉末树脂过滤器系统,具体结构如图1所示。

图1 粉末树脂过滤器结构图

粉末树脂过滤器作为机组凝结水精处理系统时,需要在其滤元(如图2所示)表面聚丙烯纤维上铺抹一层树脂粉和纤维粉,对凝结水进行除盐和除铁。由于铺抹树脂粉和纤维粉的原因,该过滤器滤元的运行负荷较常规的前置过滤器滤元大,安装工艺要求也较高。该厂过滤器滤元在安装阶段未按厂家指导进行正确安装,在滤元顶部用压条对滤元进行固定阶段,未使用专用工具。在该粉末树脂过滤器铺抹投运后,初期过滤器内部有轻微声响,运行3 d后能清晰听见过滤器内部滤元晃动的声响,立即停运过滤器,拆人孔进行检查,发现有2根滤元从顶部断裂,过滤器滤元损坏。

图2 粉末树脂过滤器滤元

1.4 水帽损坏

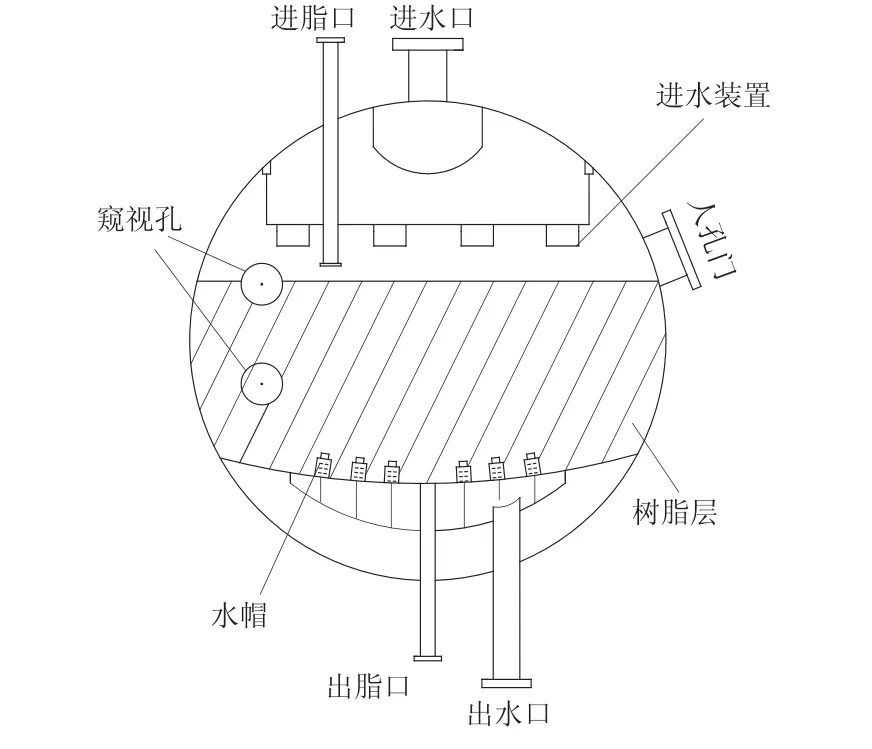

凝结水精处理系统运行期间,凝结水泵突然启、停都会对系统设备产生重大影响,特别是对高速混床(如图3所示)进出口水帽产生冲击。凝结水泵突然跳闸,导致凝结水系统突然失压,若凝结水泵出口逆止阀不严,就会导致水倒流进入凝汽器,从而对混床下部水帽有一定压力冲击而导致水帽变形或损坏;凝结水泵突然启动、压力剧烈波动且高速混床在投运状态时,瞬间的压力冲击可能造成床体内部隔板变形、水帽损坏,从而导致树脂泄漏;高速混床失效树脂输出时,压缩空气罐出口减压阀调整不当,造成汽水混合输送树脂时压缩空气压力过大,也会导致水帽损坏。

图3 高速混床结构

某330MW空冷机组凝结水精处理系统采用高速混床“裸床”形式,高速混床失效树脂通过压缩空气输送至再生系统。压缩空气来自精处理压缩空气罐,出口设计有减压阀,但未能合理调整,导致输送树脂时压力维持在0.7MPa左右,在传输树脂过程中将混床出水隔板冲击变形,并导致水帽变形,水帽上面3个铆钉有2个脱落,造成大量树脂泄漏进入树脂捕捉器,幸亏发现及时,树脂未扩散进入热力系统。

2 安全事故原因分析

综合分析上述凝结水精处理系统出现的树脂泄漏、机组凝结水断流、粉末树脂过滤器滤元损坏、高速混床水帽损坏等安全事故和隐患,主要的事故原因如下。

2.1 运行人员安全意识薄弱

表1中4起事故均是运行人员安全意识薄弱造成的。在缺乏安全意识的情况下出现误操作、监视不到位以及安全事故出现后未及时弄清事故原因就进行再次操作,造成事故扩大;更为严重的是,运行人员安全意识淡薄,不能按照运行规程正确运行凝结水精处理系统。

2.2 机组运行人员沟通不佳

凝结水精处理系统通常都由自己的DCS或可编程控制器(PLC)进行控制,并由电厂辅控运行人员运行,而机组凝结水泵的正常、联锁启停则由电厂集控运行人员控制。按照目前电厂辅控、集控管理及运行情况,集控与辅控运行人员在机组正常运行期间缺乏必要的沟通,更为严重的是在机组出现异常时,未能统一指挥、协调处理。

2.3 设备未定期进行检查和校验

凝结水泵出口逆止阀严密性以及精处理系统管道安全阀、阀门动作情况都未定期检查和校验,导致系统存在一定的安全隐患[3]。出口逆止阀阀芯不严,可能导致凝结水从离子交换器出水装置逆流回排汽装置,导致出水水帽损坏;精处理系统的安全阀、阀门动作情况都应进行定期检查和校验,保证树脂传输过程中不出现安全阀误动而导致树脂泄漏的情况。

2.4 控制系统及联锁保护逻辑不完善

由于电厂管理制度不合理,凝结水精处理控制系统(DCS或PLC)缺乏专业人员维护,导致其运行的稳定性不高,从而出现阀门、设备时有异常动作且找不到原因的情况,安全隐患极大;另外,精处理系统联锁保护逻辑没有正式的逻辑图,通常都是在机组调试期间由设备厂家、调试人员给定常规联锁保护逻辑(精处理超进水压力、精处理超进出水压差、精处理超进水温度等),未能给出防止凝结水中低压系统互串的联锁保护、设备互锁保护逻辑[4-5]。

2.5 精处理系统设计缺陷

系统设计缺陷必然给精处理系统的运行带来安全隐患。例如,罗茨风机出口未设计冷却水,高温空气时常擦洗树脂,造成树脂破碎、使用寿命缩短;树脂传输管道上的安全阀未能设计筛网,传脂过程超压时,树脂直接外漏;树脂捕捉器滤元缝隙过大,不能起到正常捕捉树脂的作用,树脂随凝结水进入热力系统,树脂受热高温分解,造成机组酸性腐蚀。这些都是现场极为常见的设计缺陷,但都未引起重视,安全隐患极大。

3 改进措施

3.1 加强运行人员安全、技术、沟通培训

加强值班员安全意识培训,实际运行中的异常情况应做好详细记录;设备出现异常时,应正确分析后再进行后续操作,并且执行操作中有人监护的规定;应按照运行规程对相应的设备进行定期检查和校验,保证设备运行良好、有效,同时降低精处理系统运行的安全隐患;精处理系统启动、运行、停止时,监视好设备运行参数,若有异常,辅控和集控运行人员要及时沟通处理。

3.2 完善控制系统联锁保护

对于凝结水精处理系统,专业人员应定期对其进行维护,同时完善系统的联锁保护,增加防止凝结水精处理系统中低压系统互窜联锁保护。即凝结水精处理系统设备进水升压阀、进水阀、出水阀任一阀的关反馈不在时,低压系统阀门无开允许;同样,低压系统任一阀门关反馈不在时,中压系统阀门无开允许。另外,对于性质相同的阀门(如混床进脂阀、出脂阀、再循环阀),程序互锁成只能开启其一;精处理旁路电动门失去控制电源时,阀门全开,失去动力电源时,保持原状态[6-7]。

3.3 精处理系统技术改造

火力发电厂凝结水精处理系统在设计阶段存在的设计缺陷,给系统运行带来了极大的安全隐患。对于凝结水精处理系统存在的树脂捕捉器滤元间隙过大、罗茨风机出口管无冷却水、控制系统无冗余、再生碱液无温度测点等设计缺陷,建议电厂在机组检修期间进行技术改造,从根本上消除安全隐患。

4 结束语

凝结水精处理系统安全、经济运行是火力发电厂机组正常、安全、经济运行的重要前提和保障。充分借鉴各电厂凝结水精处理系统出现的安全事故,

结合本厂凝结水精处理系统的实际情况,做好事故隐患的分析并提出相应的改进措施,保证凝结水精处理系统长期、安全、经济运行。

[1]DL/T 5068—2006火力发电厂化学设计技术规程[S].

[2]叶兵.凝结水精处理安全运行探讨[J].湖南农机,2012,39(9):71-72.

[3]王敏.600MW机组凝结水经处理运行中存在问题[J].科技与生活,2010,10(3):84.

[4]范晔晖.凝结水精处理系统改造[J].华电技术,2010,32(1):8-9.

[5]耿卫众,郝相俊.凝结水精处理系统改造[J].华电技术,2012,34(10):52-54.

[6]杨涛,吴培瑛,薛昌刚,等.凝结水精处理系统调试中的问题及处理措施[J].华电技术,2013,35(3):1-2.

[7]范晔晖.凝结水精处理系统无凝结水补水箱时的运行方式分析[J].华电技术,2013,35(3):8-8.

(本文责编:白银雷)

TM 621.6

:B

:1674-1951(2015)06-0066-03

涂孝飞(1987—),男,重庆人,助理工程师,从事电厂化学及基建调试方面的工作(E-mail:tuxiaofei_2007@126. com)。

2015-01-27;

2015-05-08