三河发电有限公司#1机组AGC优化

2015-06-05周建玉朱能飞乐凌志吴科张明慧

周建玉,朱能飞,乐凌志,吴科,张明慧

(南京国电南自美卓控制系统有限公司,南京 210023)

三河发电有限公司#1机组AGC优化

周建玉,朱能飞,乐凌志,吴科,张明慧

(南京国电南自美卓控制系统有限公司,南京 210023)

介绍了三河发电有限公司#1机组自动发电控制(AGC)考核指标及AGC控制方式,分析了火电机组AGC控制中普遍存在的问题,指出了影响AGC性能的关键因素。结合机组运行现状,对影响AGC性能的控制回路进行了优化,满足了电网对#1机组AGC可用率及调节性能考核的要求。

自动发电控制;协调控制优化;可用率;调节速率;调节精度;响应时间

0 引言

自动发电控制(AGC)系统作为现代火力发电机组分散控制系统(DCS)中的核心控制部分,承担着响应电网调度负荷指令以及协调锅炉、汽轮机侧各个闭环控制系统的重要任务,是连接电网与单元机组之间的主要桥梁。单元机组AGC系统实质上包括了机组协调控制系统和其他重要闭环控制子系统,在机组设备正常条件下,AGC的运行性能几乎完全由这些闭环控制系统的性能决定,直接影响着机组运行的安全性、稳定性、经济性和电网的有功调节水平[1-2]。

1 目前火电机组存在的AGC控制问题

目前,国内火电机组的AGC控制策略主要采用各大DCS厂商提供的组态逻辑[3],这些控制方案对于煤种稳定、机组设备稳定、机组运行方式成熟的国外机组比较有效,但对煤种多变、机组控制及测量设备不精确、运行参数经常与设计参数存在较大偏差的国内机组,则控制效果会明显变差。通过对现场运行情况的调研和归纳,在运机组的AGC控制问题主要体现在如下几个方面。

(1)消除扰动能力差[4],易出现参数大幅波动及调节振荡情况,这是目前机组运行中最普遍的情况。机组正常运行中,由于AGC指令频繁变化,使得机组的燃料、给水、送风等各控制量也大幅波动,一方面会造成锅炉水冷壁和过热器管材热应力的反复变化,容易导致氧化皮脱落,大大增加了锅炉爆管的可能性;另一方面,参数波动大,自动化投入率低,协调控制系统及其子系统常会出现控制不稳定,温度、压力等关键指标波动大的情况,严重影响运行的安全性。

(2)机组负荷升降速率低[5]。目前所采用的AGC控制方案无法有效控制大滞后被控对象,机组实际变负荷率低、响应时间长,机组的调峰、调频能力差,无法满足电网对机组负荷的响应要求。

(3)煤种变化对控制系统影响大[1,6]。燃煤品质变差时,控制系统缺乏自适应手段,控制性能也随之变差。运行人员为保证机组安全,只能采取降低变负荷率或手动运行等方式。

2 三河发电有限公司#1机组AGC考核指标

三河发电有限公司#1机组采用日本三菱公司生产的亚临界一次中间再热燃煤凝汽式机组,1999年4月投入商业运行。其中,锅炉为1 175 t/h亚临界、一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、控制循环汽包型燃煤锅炉。汽轮机额定功率为350MW,设高、中压调节阀及主汽门共10个:其中2个高压主汽门、4个高压调节阀及2个中压调节阀全部采用连续型控制,控制阀采用1拖2控制方式;2个中压主汽门采用两位型控制,每个阀门采用单独的执行机构驱动。DCS采用美国MCS公司的MAX1000+PLUS分散控制系统,实现数据采集系统(DAS)、模拟量控制系统(MCS)、燃烧器管理系统(BMS)及顺序控制系统(SCS)的控制功能。由于DCS设备老化且运行时间较长,机组调峰能力变差,该公司于2014年5月对#1机组进行了DCS升级改造,重新设计并调试#1机组DAS,MCS,BMS及SCS的控制逻辑,以提高#1机组的调峰能力,满足调峰运行的需要。

华北电网2010年按照《华北区域发电厂并网运行管理实施细则》以及《华北区域并网发电厂辅助服务管理实施细则》中对火电机组定义了两类AGC考核补偿指标:AGC可用率和AGC调节性能。AGC可用率反映了机组AGC功能良好可用状态;AGC调节性能为调节速率K1、调节精度K2以及响应时间K3这3个因素的综合体现。

AGC可用率KA=可投入AGC时间/月有效时间。电网考核系统按照机组月可用率对单元机组进行可用率考核,其中华北电网AGC可用率指标为机组AGC可用率不低于98%。当电网电能管理系统(EMS)实测机组月AGC可用率低于可用率指标时该机组即被考核,AGC可用率考核电量采用定额考核方式。

调节性能KP包括调节速率、调节精度以及响应时间,KP高于1.0时,机组免于考核。调节速率K1是指机组响应设点指令的速率,三河发电有限公司#1机组为亚临界直吹式汽包炉,调节速率指标为机组额定有功功率的1.5%。

式中:vi为机组实测调节速率;vN为机组调节速率指标。

调节精度K2是指机组响应网调指令稳定后,机组实发功率与网调指令之间的偏差,调节允许静态偏差量为机组额定有功功率的1%,动态偏差量为机组额定有功功率的2%。

式中:ΔPi为机组实测调节偏差。

响应时间K3指网调指令发出后,机组实发功率在原来的基础上可靠跨出与调节方向一致的调节死区所需要的时间。三河发电有限公司#1机组标准响应时间为1min。

式中:ti为机组实测响应时间。

AGC调节性能KP反映机组响应网调指令的能力,当调节性能KP小于1.0时该机组即被考核。只有提高机组的调节速率、调节精度和响应时间才能避免被考核。

3#1机组AGC控制回路分析

三河发电有限公司#1机组远程终端控制系统(RTU)接受网调EMS指令,RTU通过硬接线的方式将网调指令接入DCS中,DCS将发电机有功功率、AGC有效信号以及AGC投入信号返回给远动机,RTU接受DCS反馈的信号再传输给电网EMS,这样就形成了整个AGC闭环控制回路。

当AGC控制信号以及AGC投入信号有效时,即该机组在AGC模式下运行时,机组接受并按照网调指令运行。

当下列条件都满足时,AGC投入信号有效。

(1)AGC指令小于350MW且大于175MW。

(2)给水控制回路自动控制。

(3)机组自动接受网调指令。

(4)燃料控制回路自动控制。

(5)汽轮机控制回路自动。

(6)主蒸汽压力设定值与过程值偏差不大于1.0MPa且主蒸汽压力小于17.3MPa。

当以下条件都满足时,AGC控制信号有效。

(1)给水控制回路自动控制。

(2)燃料控制回路自动控制。

(3)汽轮机控制回路自动。

(4)至少2台磨煤机运行。

(5)机组在直接能量平衡(DEB)协调控制方式下运行。

AGC信号有效以及AGC投入信号反映了机组的整体调峰水平,当机组在AGC模式下运行时,要求协调控制系统及其子系统必须要有很好的自动控制效果,因此,AGC控制是建立在协调控制基础之上的。

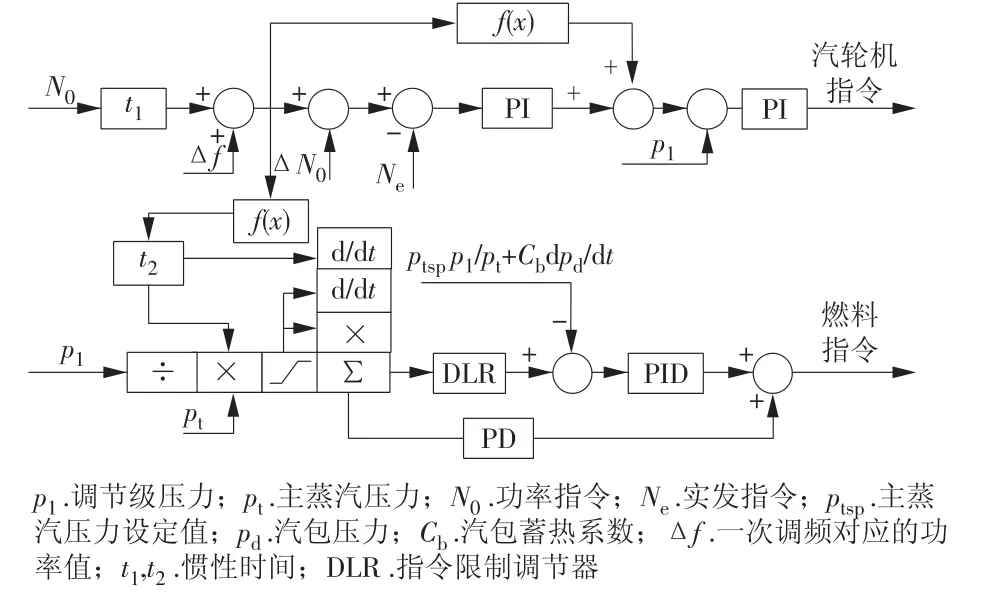

#1机组协调控制控制回路包含了AGC负荷指令设定回路、压力设定回路、锅炉主控回路以及汽轮机主控回路,如图1所示。负荷指令设定回路接受网调AGC指令,经速率限制,负荷上、下限限制和负荷指令增、减闭锁等运算后分别送往汽轮机和锅炉主控回路。压力设定回路包含了定压和滑压两种方式:滑压方式采用负荷下函数对应的滑压曲线,经惯性环节处理(弥补汽轮机与锅炉之间调节的不平衡性)后作为机组压力设定值,调节过程中给操作员预留压力设定值偏置;定压方式即为操作员设置主蒸汽压力定值。锅炉侧燃料量控制回路采用比例-积分-微分(PID)反馈+前馈的混合控制方式,其中能量需求信号和热释放信号构成反馈回路,前馈控制回路则包含静态前馈和动态前馈。负荷指令对应的煤量作为静态前馈,动态前馈采用功率微分和主蒸汽压力微分的和。

图1#1机组协调控制示意

DEB控制策略是以锅炉为基础的协调控制方式,在协调控制方式下,锅炉主控指令由以下部分叠加而成。

(1)基本指令:直接能量平衡信号。该指令作为外界负荷需求的基本值去控制锅炉,使锅炉主控指令对应于负荷的改变有一个绝对变化量。

(2)压力偏差的微分调节。由于锅炉具有大滞后的特点,为了调整和参数设置方便,将微分作用移至前馈回路。

(3)负荷变化时的蓄热补偿。负荷变化时,通过试验和计算得出燃料的超调部分,对锅炉的蓄热变化进行细调。针对不同的负荷段和不同的负荷变化率计算出不同的超调量,为了调整和参数设置方便将超调量移至前馈回路。

汽轮机主控为协调控制系统(CCS)和汽轮机数字电液(DEH)控制系统之间的接口,DEH控制系统只需要DCS提供负荷和压力的给定值,调节回路在DEH实现。功率给定值由机组负荷指令和一次调频指令叠加而成,负荷指令是接受网调AGC指令,一次调频指令采用一定的频率偏差对应的负荷函数。

4 AGC控制试验

三河发电有限公司#1机组AGC设备在电厂内部通过调试并试运行成功后,与调度局自动化处就AGC控制信号进行了通信传动试验,试验表明电厂RTU工作可靠,可以稳定地向华北网调EMS传输机组有功出力等遥测数据,正确接收华北网调EMS下发的AGC调节指令且可靠地传送给机组DCS中的AGC负荷控制回路。

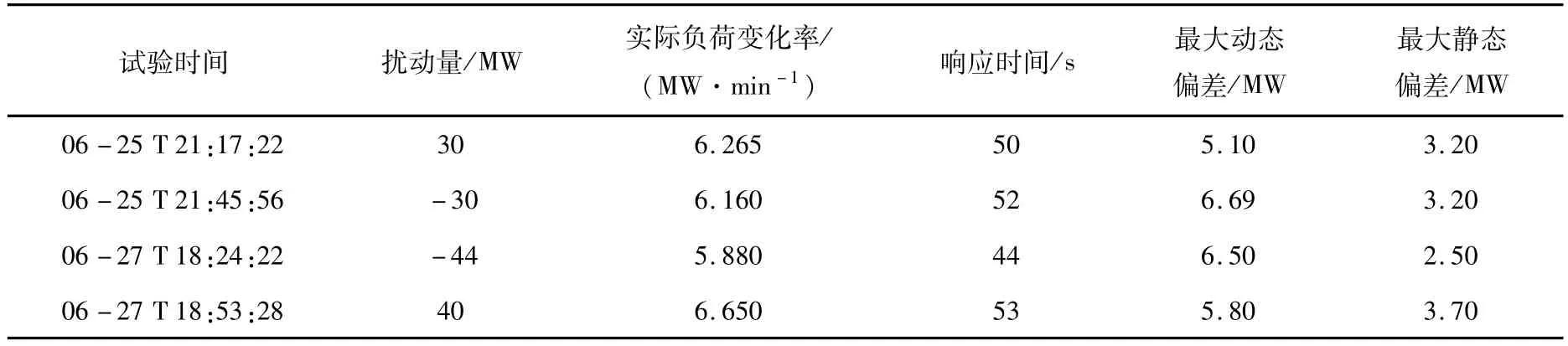

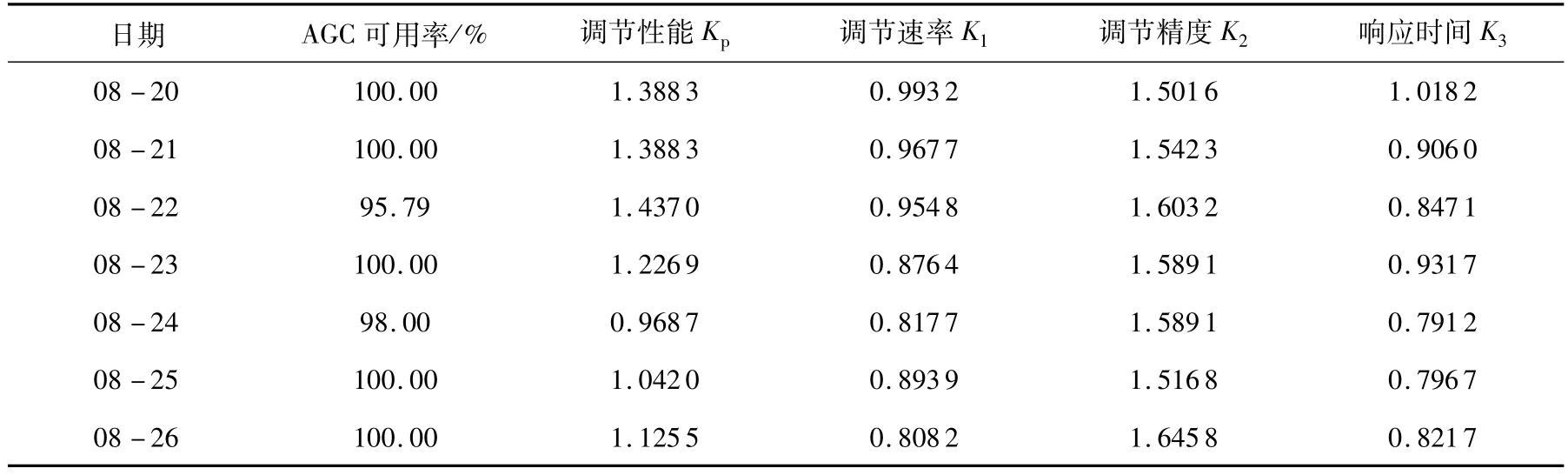

2014-06-25 T 18:00,经调度批准,在负荷为175~350MW、协调控制及其子系统投入自动、汽轮机滑压方式运行、设定7MW/min升降速率的条件下,对#1机组进行AGC扰动试验,试验具体结果见表1。

从表1可以看出,4次AGC扰动试验的响应时间均小于1min,实际负荷变化率大于6MW/min,动态及静态偏差都达到了华北电网对亚临界火电机组AGC考核的指标。

#1机组负荷考核系统显示:7月份AGC投入率为98.03%,满足电网考核要求,但是AGC调节性能为0.9382,调节性能考核电量为335.5MW·h,调节性能考核指标没有达到华北电网考核标准。分析其原因在于AGC扰动试验是在机组稳定运行的情况下进行的,而机组实际运行过程中网调指令具有时变性,对机组协调控制策略有更高的要求。针对这一情况,三河发电有限公司#1机组AGC优化主要从优化AGC控制协调策略以及闭环控制回路的控制器参数入手。

5 AGC调节性能分析及控制回路优化

5.1 AGC调节性能分析

通过查看三河发电有限公司#1机组负荷考核系统可知,AGC调节性能差的主要原因是调节速率低和响应时间长。通过查看DCS历史服务器中的数据可知,#1机组接受网调AGC指令非常频繁,机组3~5min参与1次调峰过程,这就要求#1机组具有快速响应网调指令的能力。

首先,燃煤机组具有迟延性和时变性的特点,当AGC指令变化时,为了快速响应机组调峰能力,必然要求锅炉侧和汽轮机侧能够快速响应负荷指令的变化,但由于锅炉侧从磨煤到燃烧具有延滞性,从燃料指令变化到主蒸汽压力响应有30 s的纯滞后以及3min左右的惯性时间,严重影响了AGC调节速率和响应时间。

其次,通过查看DCS中的历史数据发现,在AGC指令变化的过程中,汽轮机调门指令响应不够及时,这就导致机组在AGC网调指令变化初期利用汽包的蓄热不够,这些都会影响#1机组AGC响应速率和响应时间。

再次,#1机组在协调控制时采用滑压模式运行,当AGC指令变化时,锅炉蓄热的方向恰好与负荷需求方向相同,影响了机组的负荷响应速率。机组负荷与主蒸汽压力具有相互耦合的关系,为了快速响应AGC指标,汽轮机控制回路和锅炉控制回路中的控制器参数必然整定得快,影响了整个控制回路的稳定性。在变负荷过程中,主蒸汽压力的稳定性也会影响机组AGC可投运时间以及调节性能。

表1 AGC扰动试验数据

5.2 AGC控制回路优化

针对#1机组AGC调节性能差的问题,对原有AGC控制回路策略及其控制器参数进行优化。为了提高AGC可用率,改变AGC投入条件中的主蒸汽压力设定值与过程值偏差,将偏差由原来的1.0 MPa提高到不大于1.5MPa且主蒸汽压力提高到17.5MPa,避免因为机组主蒸汽压力波动而退出AGC控制。为了保证机组安全运行,降低滑压运行方式下负荷指令对应的主蒸汽压力设定值。#1机组AGC控制策略主要采用了负荷指令前馈+DEB反馈的调节方案,为了提高机组AGC考核指标,尽可能将整个协调控制系统整定成开环调节的方式,反馈调节起小幅度的调节作用。

三河发电有限公司#1机组汽轮机侧负荷控制中的前馈控制采用功率偏差函数,前馈控制逻辑如图2所示(图中:JGEN_DMD为网调AGC指令值)。机组升、降负荷时分别采用不同的前馈函数。这种功率偏差进行的前馈控制一方面可以补偿被控对象动态特性的迟延和惯性,加快负荷响应速度;另一方面,作为前馈信号的功率偏差指令与汽轮机、锅炉控制指令构成一定的静态关系,并将前馈信号作为汽轮机、锅炉控制指令的基本组成部分,以保证机组的输入能量与能量需求基本一致,在变负荷的动态过程中,前馈控制起粗调的作用。

图2 汽轮机负荷控制回路前馈作用

优化汽轮机侧负荷闭环控制回路中功率调节器比例、积分作用的参数,增加负荷指令函数前馈控制器。当AGC指令变化时,通过负荷指令前馈快速增加汽轮机调门开度,提高AGC指令变化初期机组响应负荷的能力。当汽轮机调门快开的时候,主蒸汽压力会降低。为了弥补汽轮机侧的能量需求,当主蒸汽压力降低后再调节锅炉侧燃料量指令,但这种控制方式下锅炉侧燃料量的调节明显偏慢,因此,当汽轮机侧快速响应的时候,锅炉侧燃料量要有一定的超前调节能力。为此,优化了锅炉侧燃料量控制策略,增加了锅炉侧燃料量的前馈控制(如图3所示图中:ts为惯性时间),将负荷-燃料量函数作为前馈基准量,将负荷偏差微分和压力偏差微分作为超前调节量。由于锅炉侧相对于汽轮机侧有较大的滞后性,因此前馈控制信号必须要有一定的超前调节量才能弥补锅炉侧的滞后。为了快速响应机组负荷指令,锅炉侧的前馈由静态前馈和动态前馈组成。

图3 锅炉侧燃料控制回路前馈作用

运行过程中,JGEN_DMD一方面经过函数f1(x)和惯性环节折算成负荷变化所需的燃料量指令,将其作为燃料控制回路的静态前馈;另一方面由于锅炉侧具有延滞的特性,将JGEN_DMD的微分和主蒸汽压力偏差的微分作为锅炉侧燃料量控制回路的动态前馈,即当网调AGC指令变化后,锅炉侧燃料控制回路能够按照动态前馈作用预先增加燃料量,以弥补汽轮机侧的能量需求,从而保证了在变负荷过程中主蒸汽压力以及机组负荷控制的精度;此外,为了使锅炉侧燃料量控制回路具有自适应能力,对锅炉侧燃料主控PID的比例作用和积分作用实行变参数控制,比例系数和积分系数为负荷对应的折线函数。

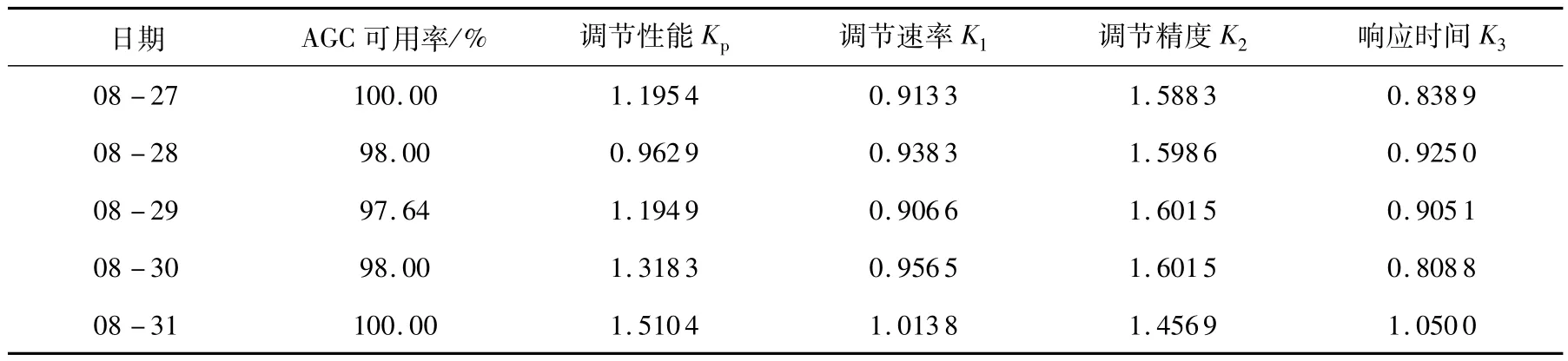

表2为优化后的AGC运行数据,与优化前相比,AGC可用率和调节性能有所提高:其中8月22日和29日AGC可用率低于网调要求的98%,AGC调节性能在24日和28日低于网调要求的1.0,其他时间都满足网调对三河发电有限公司#1机组AGC调节考核的要求。AGC控制具有时变性,因此要对协调控制回路中汽轮机侧以及锅炉侧燃料量的控制策略及参数不断优化,8月31日AGC可用率为100%,AGC调节速率、调节精度以及响应时间都超过1,说明按照文中的优化思路,能够减少因调节性能达不到要求而被网调考核的几率。

表2#1机组优化后的AGC性能数据

续表

6 结束语

AGC是一项先进的控制技术,是电网EMS的重要功能,AGC控制可以分成两个部分,其中网调AGC指令是决策控制层,火电机组发电机侧AGC是指令执行层。AGC考核的重要性能指标就是火电机组发电机侧实发功率响应网调AGC指令的能力。火电机组AGC运行水平受到锅炉和汽轮机设备性能、燃烧的煤种质量、机组协调控制方式等方面的影响。由于锅炉与汽轮机之间存在延滞、相互耦合等特性,采用直接能量平衡为基础的闭环控制可以对锅炉侧和汽轮机侧进行解耦控制,减少锅炉与汽轮机之间由于相互耦合带来的控制问题。此外,对整个协调控制回路采用合理的前馈控制,提高燃煤发电机组调峰的响应能力,可以弥补设备、煤种等因素对机组调峰能力的影响,对于改善火电发电机组AGC响应起到积极的作用。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[2]何同祥,施燕美.300MW机组AGC-DEB协调控制系统优化[J].电站系统工程,2006,22(3):52-58.

[3]王庆东,冯增健,孙优贤.锅炉热工过程先进控制策略研究综述[J].电力系统及其自动化学报,2004,16(5):76-79.

[4]王立.间接能量平衡协调控制系统前馈控制策略的优化[J].热力发电,2013,42(4):54-56.

[5]彭刚.DEB协调控制系统基本参数的机理研究[J].河北电力技术,2005,24(2):20-25.

[6]林青.DEB系统对单元机组动态特性的补偿[J].南京工程学院学报,2005,2(3):12-15.

(本文责编:刘芳)

TM 621.6

:A

:1674-1951(2015)06-0057-05

周建玉(1983—),男,江苏南京人,工程师,工学硕士,从事火电厂分散控制系统、火电机组热工过程优化控制等方面的研究(E-mail:zhoujianyu26@163.com)。

2014-12-05;

2015-03-25