600MW汽轮机轴封系统运行方式优化

2015-06-05黄太明陶再素

黄太明,陶再素

(华电白音华金山发电有限公司,内蒙古锡林郭勒 026200)

600MW汽轮机轴封系统运行方式优化

黄太明,陶再素

(华电白音华金山发电有限公司,内蒙古锡林郭勒 026200)

华电白音华金山发电有限公司一期2×600MW汽轮机轴封系统运行中存在低压轴封供汽减温后2个测点温度偏差大、低压轴封供汽温度低、减温水量大等异常现象。对汽轮机轴封供汽压力、温度等参数进行分析、调整,有效改善了汽轮机轴封系统的运行工况,提出了轴封系统的进一步优化措施。

汽轮机;轴封;压力;温度;损失

1 汽轮机轴封系统设计运行方式

汽轮机轴封系统的主要功能是向汽轮机的轴封和主汽门、调门的阀杆汽封提供密封蒸汽,同时将汽封的漏汽合理地导向和抽出。在汽轮机的高压区段,轴封系统的功能是防止蒸汽向外泄漏,以确保汽轮机有较高的效率;在汽轮机的低压区段,则是防止外界的冷空气进入汽轮机内部。华电白音华金山发电有限公司一期2×600MW汽轮机轴封系统设计运行方式如下。

(1)机组启动及低负荷阶段,轴封供汽由高压辅助蒸汽提供,维持轴封供汽母管压力在24 kPa。

(2)当冷再蒸汽压力、温度满足轴封供汽要求(蒸汽过热度不低于14℃、蒸汽温度与调端高压缸端壁温差不超过85℃)时,由冷再供轴封并维持轴封供汽母管压力在27 kPa。

(3)当高、中压缸轴封漏汽及主汽门、调门的门杆漏汽能满足轴封自密封时,由轴封溢流调节门维持轴封供汽母管压力在31 kPa。

(4)低压轴封供汽减温水调节门的温度设定值为150℃。

2 轴封系统按设计方式运行时存在的问题

2.1 低压轴封供汽温度偏低

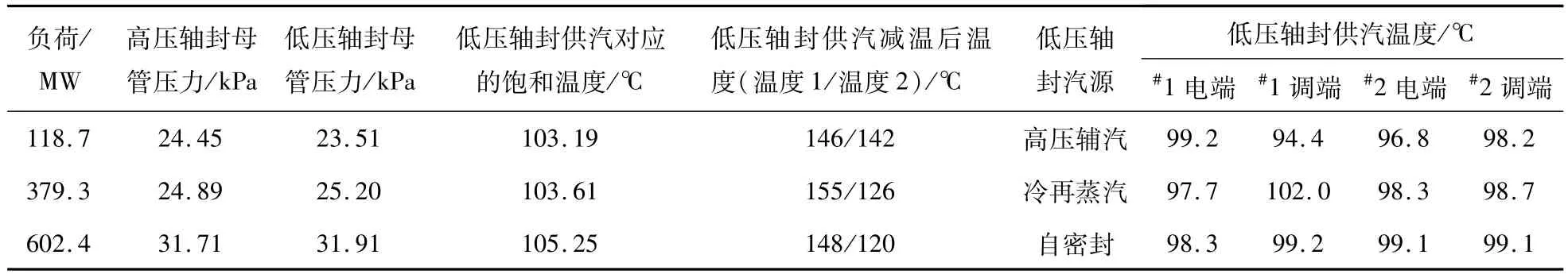

调整前,#1,#2汽轮机低压轴封供汽温度基本都略低于轴封供汽压力下的饱和温度(见表1,表中温度1、温度2为2个测点的温度),#2机组#2低压缸励端轴封在机组运行时甚至发生过甩水现象,严重威胁机组运行安全。为了防止轴封供汽带水,#1,#2机组运行中均保持各轴封进汽滤网放水手动门微开,导致以下不利影响:(1)各轴封进汽滤网放水手动门损坏;(2)损失大量蒸汽;(3)不凝结气体可能漏入真空系统。

2.2 低压轴封供汽压力低

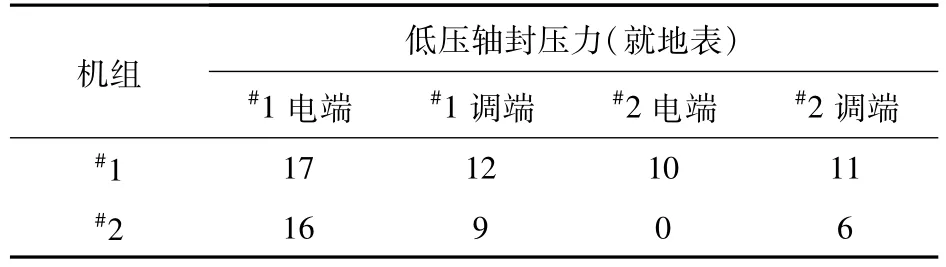

#1,#2汽轮机#3~#6瓦运行中低压轴封供汽压力均偏低,最高的17 kPa,最低的0 kPa(见表2),经热工校验并更换相关表计后确认其测量值准确,因此,机组运行中存在由低压轴封处漏入冷空气的可能。

表2#1,#2汽轮机运行中低压轴封供汽压力 kPa

分析认为各瓦轴封压力偏差较大且#2低压缸电端轴封供汽压力较低的可能原因如下。

(1)低缸汽封间隙不一致。

(2)各瓦轴封供汽管路设计、安装不合理,导致供汽能力不一致。

(3)各瓦轴封供汽管路滤网可能存在脏堵。

表1#1机组各负荷下轴封系统参数

(4)各瓦轴封供汽管路滤网放水门开度不一致,导致进汽量不一样。

2.3 轴封压力测点指示不准

#2机组停运,在轴封供汽完全停止以后,高压轴封供汽压力指示为7 kPa,低压轴封母管压力指示为15 kPa。对#2机组高、低压轴封供汽压力取样管进行吹扫并校验压力表后,高、低压轴封母管压力指示均为0 kPa。

2.4 低压轴封减温水量大

当#1,#2机组低压轴封供汽减温后温度设定值为150~170℃时,低压轴封减温水调节门的开度为40%~50%(凝结水母管压力为1.5MPa),减温后的蒸汽温度1,2存在20~50℃的偏差且温度1波动幅度较大。为了保证低压轴封减温水调节门能投入自动控制,目前#1,#2机组均单独选择温度2进行调节,温度1仅作为参考。由于减温水量大,低压轴封蒸汽不能将减温水完全汽化,低压轴封供汽减温后疏水罐3~4min就发1次水位高高报警,为防止低压轴封供汽减温后疏水气动门因频繁开关而损坏,运行中该疏水气动门保持常开,导致大量热量损失。

3 汽轮机轴封系统运行方式调整

3.1 调整轴封系统运行压力

#1机组高压辅助蒸汽供轴封压力设定值改为33 kPa,冷再供轴封压力设定值改为38 kPa,轴封溢流调节门压力设定值改为42 kPa。

#2机组高压辅助蒸汽供轴封压力设定值改为40 kPa,冷再供轴封压力设定值改为45 kPa,轴封溢流调节门压力设定值改为47 kPa。

调整后#1,#2机组运行中高、低压缸轴封均能保证可靠密封,且没有蒸汽外漏。

3.2 调整低压轴封供汽减温后温度

#1机组低压轴封减温水调门设定值改为233℃。在150~600MW范围内运行时,各轴封供汽温度均能维持在120~150℃,满足了轴封供汽过热度的要求;同时,低压轴封减温水调节门的开度始终小于5%(凝结水母管压力为1.5MPa),减温后疏水罐水位高高报警约10 h发信1次,达到正常要求。

#2机组低压轴封减温水调门设定值改为230℃。在300~600MW范围内运行时,各轴封供汽温度均能维持在120~150℃,满足了轴封供汽过热度的要求;同时,低压轴封减温水调节门的开度始终小于16%(凝结水母管压力为1.5MPa),减温后疏水罐水位高高报警约20min发信1次,比调整前有较大改善。

将#1,#2机组各轴封的入口滤网放水门关闭后,轴封供汽温度仍能维持在120℃以上,但#1机组#2低压缸励端入口滤网放水一、二次门因长期开启受蒸汽冲刷,内漏严重,需要更换新门。

#1,#2机组低压轴封供汽温度调整后,#2机组轴封减温水用量明显比#1机组大,低压轴封管路的积水情况也比较严重,其原因为:#1,#2机组低压轴封供汽管路布置方式不一样,#2机组疏水口离减温水喷头较近。

#1,#2机组低压轴封供汽温度调整后,减温后温度1与温度2的差值仍然较大(#1机组温度2比温度1高120℃,#2机组温度2比温度1高53℃)。温度测点位于蒸汽管道上方,温度1与温度2测点相距约20 cm,正常情况下不可能存在如此大的偏差,对温度1的测温元件及其套管的安装情况进行检查也都正常,基本确定为减温水未完全汽化就进入温度1测量区域,导致温度1指示偏低。

4 进一步优化措施

4.1#1,#2汽轮机高压轴封母管疏水加装疏水罐

#1,#2汽轮机高压轴封母管疏水原设计有疏水罐,能在分散控制系统(DCS)发送水位“高”“高高”报警并实现疏水门自动开关。在安装过程中,因空间限制取消了液位罐,直接安装了疏水管。当汽轮机负荷刚刚满足轴封系统实现自密封时,轴封溢流调门、冷再供轴封调门、高压辅助蒸汽供轴封调节门均处于关闭状态,此时高压轴封母管中蒸汽不流动,高压轴封母管蒸汽温度急剧下降;汽源切换完成后,高压轴封母管温度又上升到正常值并保持稳定,如:机组负荷560MW时的高压轴封母管温度为308℃,负荷373MW时仅为127℃,待冷再供轴封调门开启后高压轴封母管温度又升至250℃并稳定。

部分蒸汽冷却后疏水积聚在轴封供汽母管中,如果不手动开启母管疏水门,当加减负荷后轴封供汽的汽源切换或轴封溢流调节门开启时,将出现蒸汽带水的现象,甚至发生管路振动。

因此,将#1,#2汽轮机轴封母管疏水安装疏水罐,能在DCS发送水位“高”“高高”报警并实现疏水门自动开关。

4.2 优化低压轴封减温器安装管段直径

#1,#2汽轮机低压轴封减温器目前采用的是瑞士费舍尔生产的DMA/AF-1B型减温器,额定减温水量为15 t/h。说明书要求该型号减温器可以安装在内径为203.2~1524.0mm的蒸汽管路中,而#1,#2汽轮机低压轴封供汽管路的尺寸为ø219mm×7 mm(即内径为205mm),为该型号减温器适用范围的最下限。而#1,#2汽轮机低压缸轴封供汽减温后管路频繁疏水,即使将减温后温度提高至230℃仍然积水较多,说明有部分减温水是直接喷到了管壁上,这部分减温水与蒸汽不能充分接触,不能完全汽化。

重新选择低压轴封减温器或增加低压轴封减温器安装管段直径。#1,#2汽轮机高压轴封管道的尺寸为ø273mm×7mm(即内径为259mm),比低压轴封管路内径大54mm,如果将低压轴封减温器安装管段换成高压轴封一样的管道,可以有效减少喷至管壁的减温水量,也可避免更换减温器的高额费用。

5 结束语

对华电白音华金山发电有限公司#1,#2汽轮机轴封系统进行优化并调整运行参数后,有效地解决了低压轴封供汽减温后温度1,2偏差大、低压轴封供汽温度低、减温水量大、轴封供汽带水以及管路振动等异常情况,改善了汽轮机轴封系统的运行工况,保障了机组的安全与经济运行。

(本文责编:刘芳)

TK 263.6+3

:B

:1674-1951(2015)06-0062-02

黄太明(1978—),男,四川苍溪人,工程师,从事发电厂锅炉、汽轮机运行方面的工作(E-mail:huangtaiming@163.com)。

2014-09-30;

2015-05-01

陶再素(1975—),女,重庆人,工程师,从事发电厂运行管理方面的工作(E-mail:469968309@qq.com)。